渤海油田高含油量返排液减量处理现场试验

孙 超, 赵 宇, 马 骏, 何亚其, 尚宝兵, 马文杰, 张 丹

(1.中海石油(中国)有限公司天津分公司,天津 300452;2.中海油能源发展股份有限公司安全环保分公司,天津 300452)

渤海油田是我国最大的海上油田,在油田生产过程中产生了大量钻井返排液、洗井返排液、压裂返排液和酸化返排液等生产废液[1-2]. 这些返排液成分极其复杂、污染物种类较多,不仅含有砂砾、黏土等泥浆稀释物,而且含有各类难以降解的水溶性高分子聚合物,具有高浊度、高氨氮、高总磷、高COD等特点[3-5],特别是其中含有大量的原油悬浮物和胶体物质,直接进入油水处理流程会严重影响生产系统的正常运行,影响出水效率[6-7]. 随着国家新《安全生产法》和《环境保护法》的颁布,如何高效合理地处理油田生产废液,已成为油田发展的瓶颈问题之一[8].

为解决这一问题,国内外学者和工程技术人员开展了大量研究,从混凝处理剂种类、投加量和搅拌时间等工艺参数方面进行了研究和优化. 目前常规的返排液处理工艺采用三级处置工艺(即斜板除油器—加气浮选器—核桃壳过滤器),但面临装置体积大、处理效果差、效率低的问题,亟须设计开发适用于海上钻井平台使用的高含油量返排液处理的新装置[9-10]. 本研究以渤海油田海上生产返排液为处理对象,以开发满足海上平台高含油量返排液减量处理为目标,通过采用“高效混凝+油水分离+污泥脱水”组合处理工艺技术,以期为国内高效处理海上油田高含油量生产废液工艺提供新的方向.

1 工艺概述及现场试验方法

1.1 组合工艺

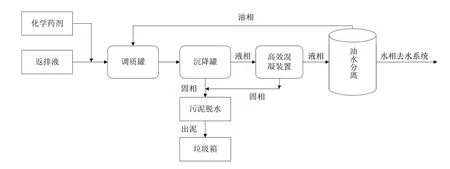

针对中海油某终端处理厂接收的生产废液,本研究采用“高效混凝+油水分离+污泥脱水”组合处理工艺技术,整体工艺流程如图1所示. 其中高效混凝工段将混凝、多级沉降、斜板聚结和负压排泥等多项技术相结合,核心设备主要是管道混凝器、双级沉淀槽和扩张式排泥管道,具有缩小混凝空间(>80%)、在排泥时产生一定负压和大幅提高上清液水质等优点;油水分离工段采用水力旋流溶气气浮处理技术,采用双切向入口、双气浮区域、旋流除砂等独特的设计,具有占地面积小、无须使用化学药剂、原油和悬浮物的去除率高、处理后粒径中值小和处理费用低等优点;污泥脱水工段采用两相卧式沉降离心机和三相碟式分离机相组合的撬装设备,经耐磨设计、防爆设计和恒扭矩设计,实现了转鼓零部件高速三面动平衡和整机现场动平衡[11-13],可远程进行在线监测、评估及运维管理,具有使用寿命长、稳定性强,结构简单等优点.

图1 生产废液处理工艺流程Fig.1 Process flow of waste liquid treatment

1.2 现场试验方法

本装置在中海油渤西处理厂进行现场试验,为一体化撬装设备. 试验中首先研究在不同工艺参数条件下,对废液处理效果的影响;其次通过正交实验确定最佳工艺运行条件;最后在最佳条件下连续运行,观察其工艺的稳定性.

现场试验通过测定原液及混凝后上清液中SS、含油量、COD、氨氮、总磷浓度,对比混凝前后水质情况. 在生产废液入口和油水分离装置出水口取样. 水样SS含量和含油量的检测参照王闯等采用的方法[14],COD含量采用HJ/T 399—2007《水质化学需氧量的测定快速消解分光光度法》测定[15],氨氮采用纳氏试剂分光光度法测定[16],总磷采用钼酸铵分光光度法测定[17];泥样中的含水量和含油量的检测参照张珂等采用的方法[18].

2 工艺参数对处理效果的影响

2.1 加药量对处理效果的影响

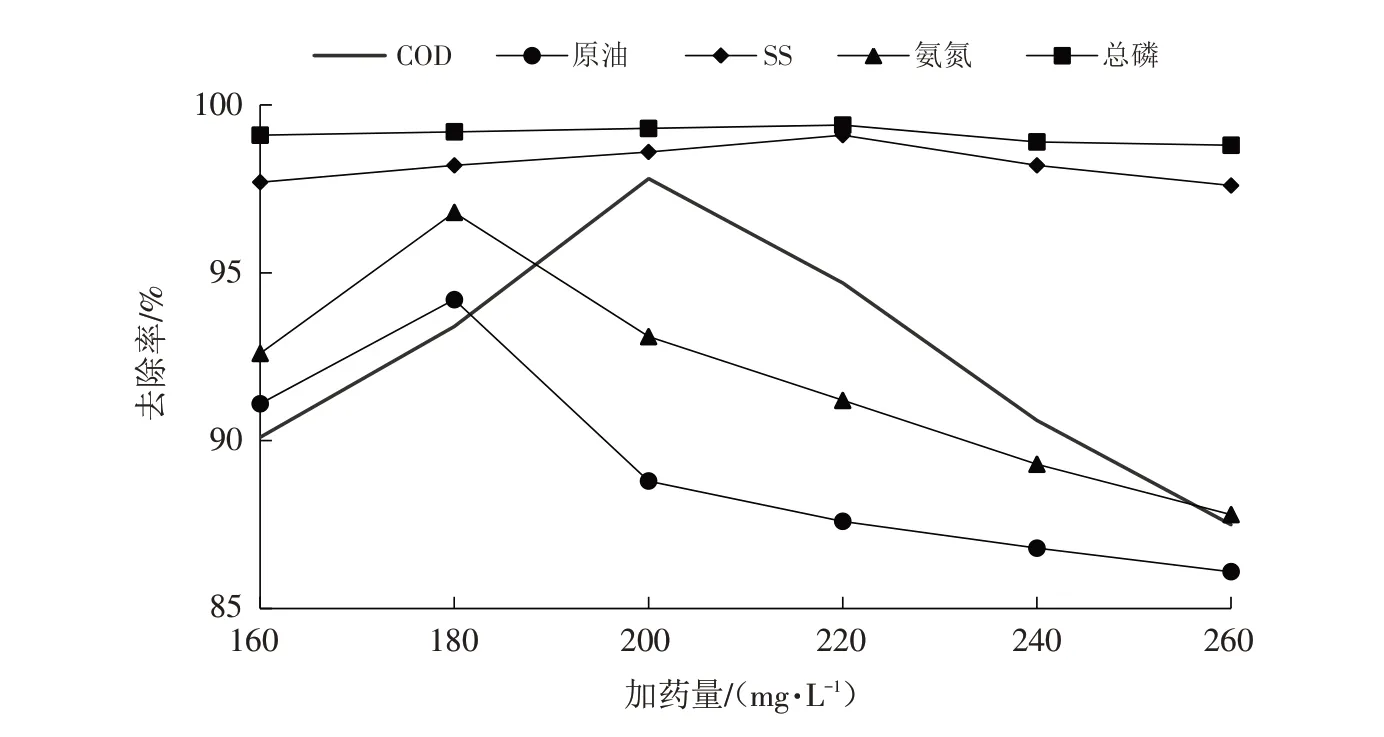

GT01絮凝剂是国内外新近研发的新型吸附型絮凝剂,投入混凝装置中可以使废液中部分有机物、小颗粒悬浮物、胶体物质絮凝沉淀,具有较好的处理效果[19]. 现场试验保持一定的充气量和返排液流量(充气量体积比为4.6%,流量为4 m3/h),研究GT01絮凝剂不同加药量废液处理效果如图2所示.

图2 GT01絮凝剂加药量对处理效果的影响Fig.2 Effect of GT01 flocculant dosage on treatment effect

从图2可以看出,随着加药量的增加,废液中COD、原油、SS、氨氮和总磷的去除率都呈现先增加后下降的趋势. 这主要是由于废液中的大分子有机物,悬浮物和胶体物质通常带有负电荷,它们之间相互排斥,而絮凝剂可以降低这些粒子的电位,使它们相互吸引形成絮团,最终沉淀. 但随着加药量的增加,去除效果逐渐减小,污染物COD、原油、SS、氨氮、总磷的去除率分别在加药量为200、180、220、180、220 mg/L时达到峰值.

2.2 充气量对处理效果的影响

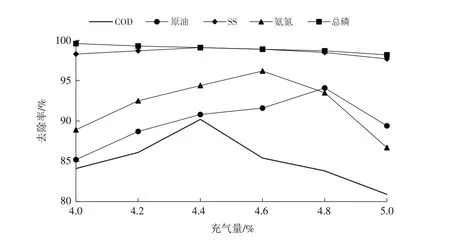

根据文献[20],充气量范围在标况下体积比4%~5%时,微细气泡的存在能够明显提升油水旋流分离器的分离效率,但当气泡量达到某一极限值时,分离效率开始下降,过量气泡会扰乱原来有序的分离场,影响分离效果. 现场试验在加药量为200 mg/L,流量为4 m3/h,充气量体积比为4%~5%的条件下进行现场试验,不同充气量废液处理效果如图3所示.

图3 充气量对处理效果的影响Fig.3 Effect of aeration rate on treatment effect

从图3 可以看出,随着充气量的增加,废液中COD、原油、SS和氨氮的去除率的整个趋势是先增加后降低,分别在充气量为4.4%、4.8%、4.4%和4.6%达到峰值,而废液中总磷的去除率呈缓慢下降趋势,在4.0%~4.4%之间,总磷去除率下降速度缓慢,在4.4%~5%之间,总磷去除率下降速度较快.

2.3 流量对处理效果的影响

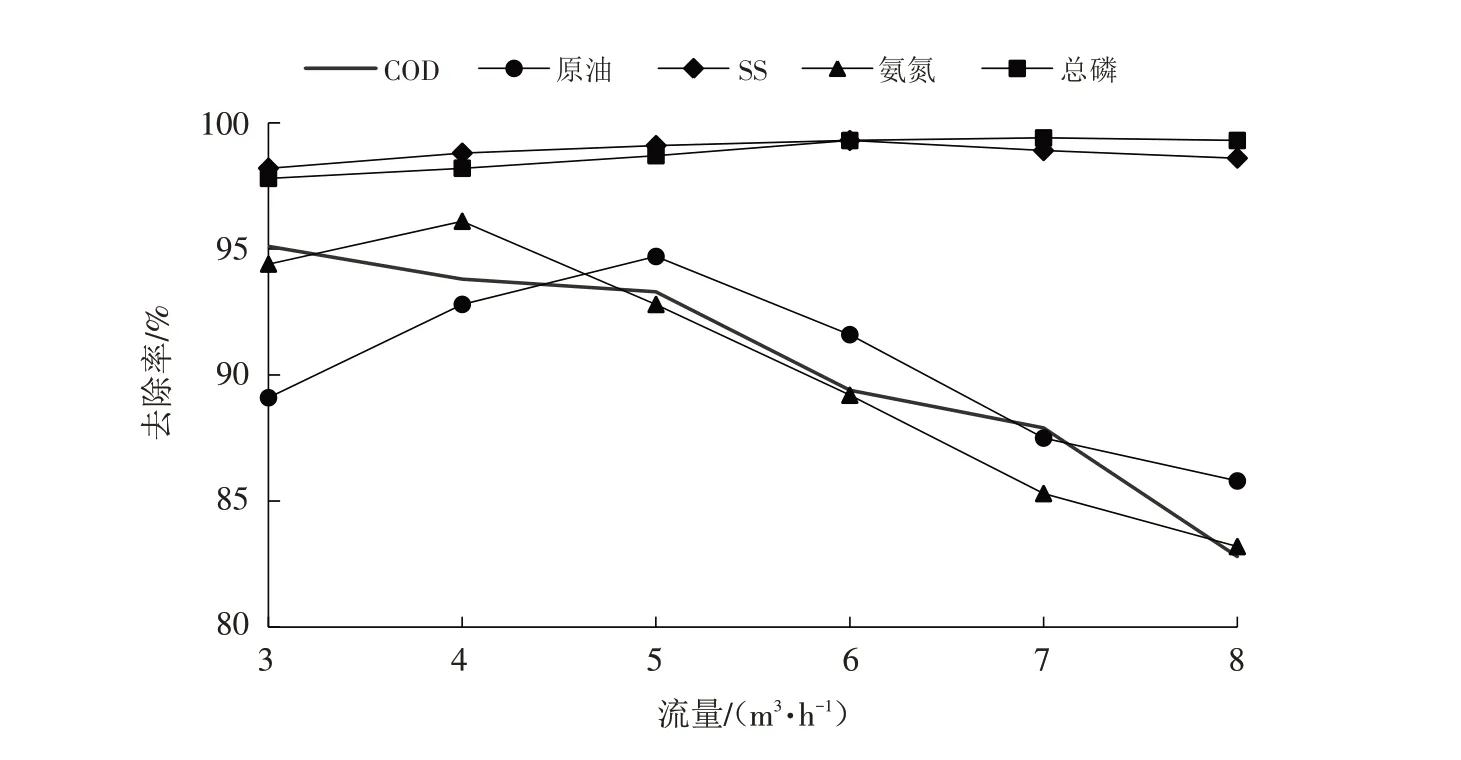

现场试验在加药量为200 mg/L、充气量体积比为4.6%条件下,观察在不同的返排液流量条件下污染物的去除情况,结果见图4.

图4 流量对处理效果的影响Fig.4 Effect of flow rate on treatment effect

如图4 所示,废液中COD 去除率呈下降趋势,其中在3~5 m3/L 时下降缓慢,在5~8 m3/L 时下降较快;原油、SS和氨氮的去除率随着流量的增加呈现先增加后下降的趋势,分别在5、6、4 m3/L时达到峰值;而废液中总磷的去除率一直缓慢增加并趋于100%.

3 工艺方案优化

3.1 参数优化

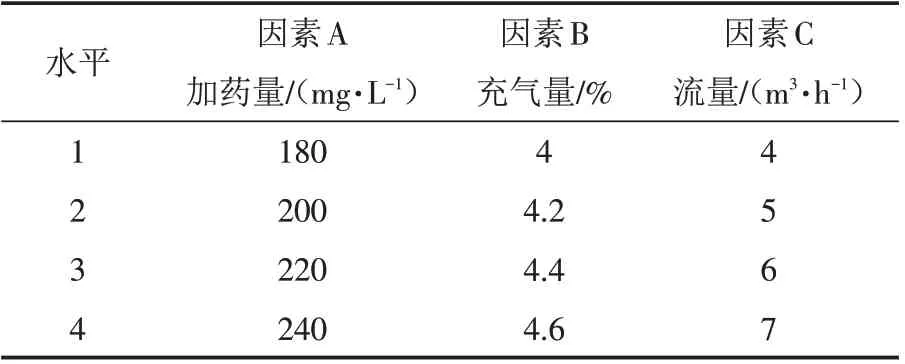

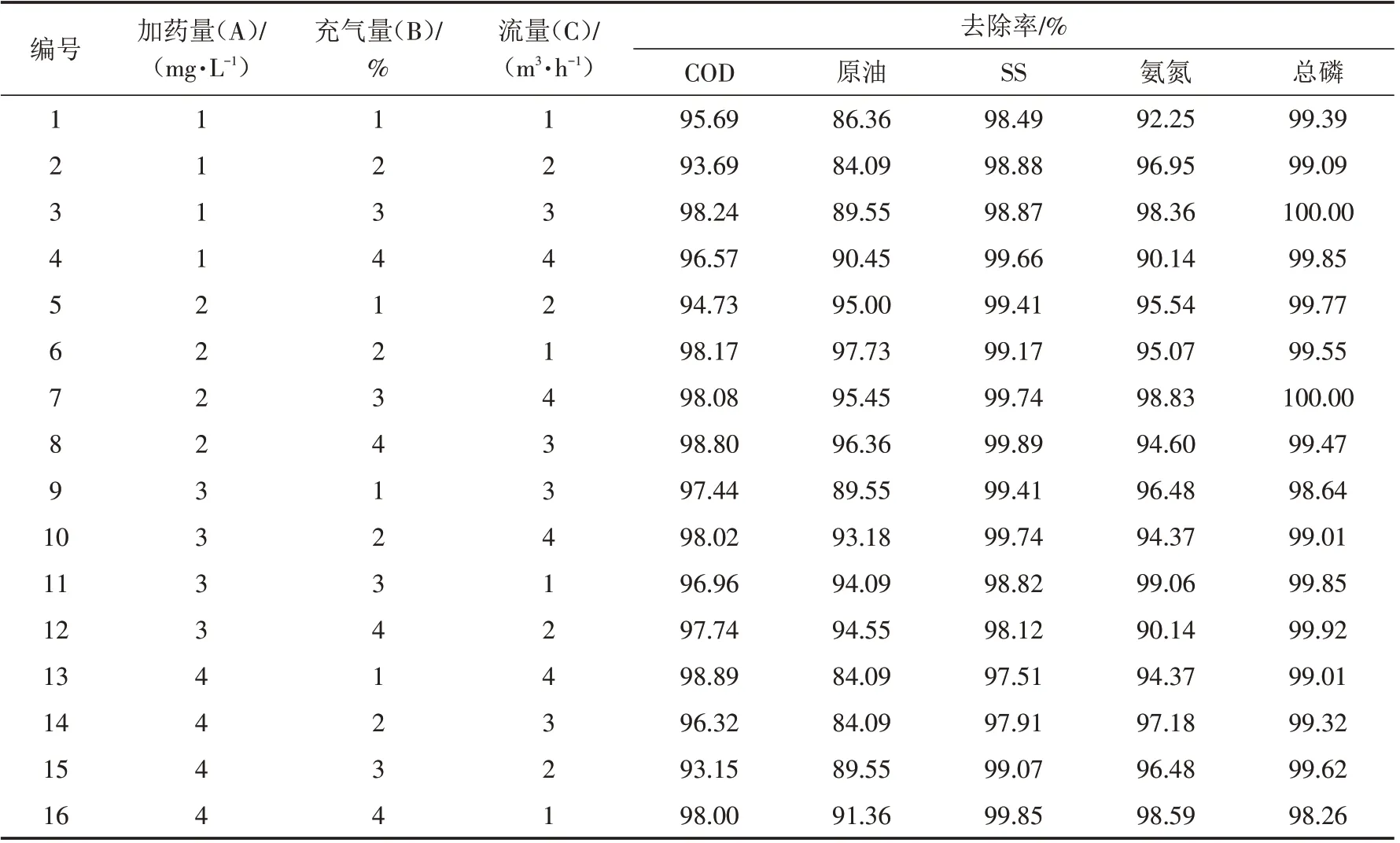

上述现场试验研究发现,高效混凝中的加药量、油水分离装置的充气量以及整个工艺的流量3个因素的综合作用决定了生产废液处理效果,采用正交试验设计方法优化工艺方案. 设计的3因素四水平表及实验方案和结果分别如表1和表2所示.

表1 正交试验因素水平表Tab.1 Orthogonal test factor level table

表2 正交试验方案和结果表Tab.2 Orthogonal test scheme and result table

分析表2正交试验结果,影响废液中COD 去除的主次参数是流量>加药量>充气量,影响氨氮去除的主次参数是充气量>加药量=流量,而影响原油、SS和总磷去除的主次参数是加药量>充气量>流量,故综合考虑影响整个工艺对废水中各指标去除主次参数是加药量>充气量>流量,因此得到三个最优组合A2B4C1、A2B1C4和A3B3C.

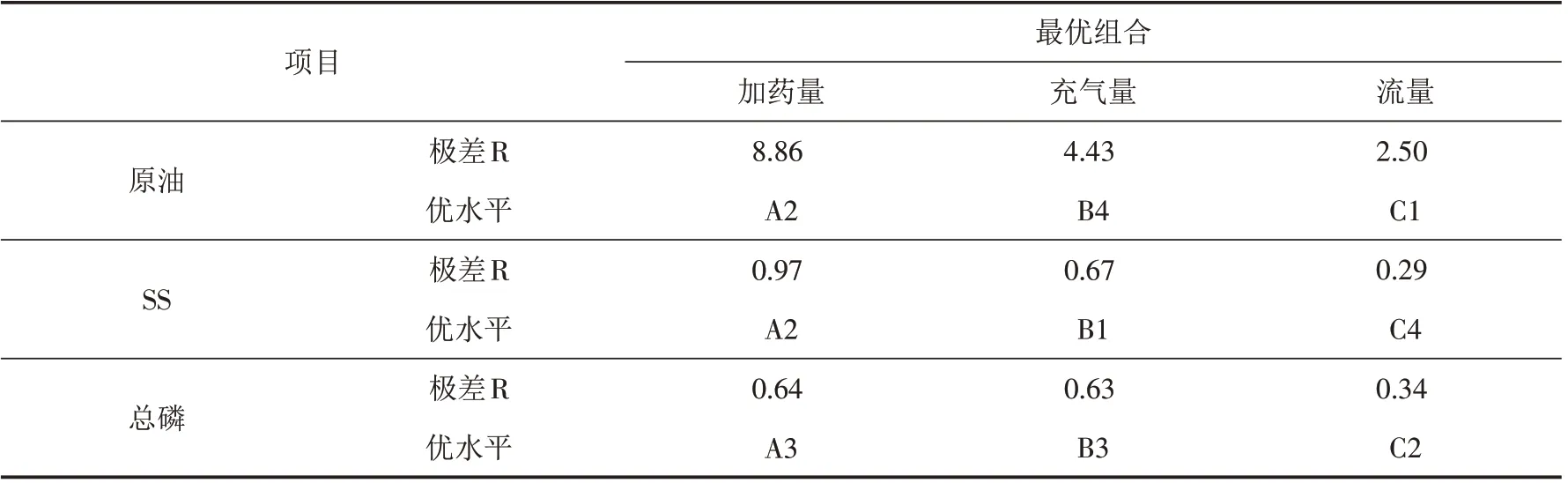

表3 综合分析Tab.3 Comprehensive analysis

从表3可以看出,首先可以确定A2,一是对于原油和SS的去除都处于优水平,二是A2对原油比A3对总磷产生的极差要大,这表明A2的影响程度较大;其次从极差的角度可以看,B4和C1对废液各指标去除的影响程度都高于B1 和C4,因此最终确定A2B4C1 为最优组合,即最佳工艺参数:加药量200 mg/L、充气量为4.6%和4 m3/h.

3.2 工艺稳定性分析

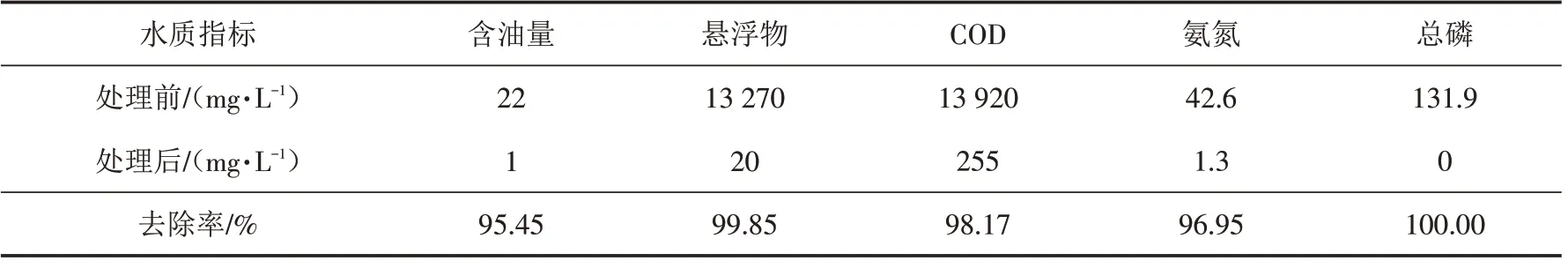

采用上述正交试验得到的最优组合工艺参数:加药量200 mg/L、充气量为4.6%和4 m3/h,经过1个多月的现场试验,生产废液处理工艺流程运行稳定,出水水质和出泥效果较好,达到了预期目标. 生产废液原液由原来的黑色变为白色,各项水质指标均大幅度下降,现场试验结果表明:生产废液在4 m3/h的流量下,经处理后,水中含油量去除率达到95.45%,SS 含量去除率达到99.85%,COD 去除率达到98.17%,氨氮去除率达到96.95%,总磷含量未检出. 处理后的水质达到国家排入设置二级污水处理厂的城镇排水系统的污水排放标准[14],降低了油田的处理压力和风险,保证油田油水处理正常运行. 生产废液处理前后检测水质指标数据如表4所示.

表4 生产废液处理前后水质指标Tab.4 Water quality indexes before and after treatment of production waste liquid

4 结果与讨论

1)高效混凝中的加药量、油水分离装置的充气量以及返排液流量是影响污染物去除的主要因素,其综合作用决定了生产废液处理效果;

2)正交试验得到的最优组合工艺条件,即高效混凝中的加药量为200 mg/L,油水分离装置的充气量为4.6%,污泥脱水装置流量为4 m3/h;

3)通过1个月现场试验,装置运行稳定,最终出水水质指标控制在含油量1 mg/L、SS 20 mg/L、COD 255 mg/L、氨氮1.3 mg/L、总磷未检出,去除率分别达到95.45%、99.85%、98.17%、96.95%和100%,达到国家排入设置二级污水处理厂的城镇排水系统的污水排放标准.