基于高效聚结-旋流溶气气浮一体化装置的海上返排液处理研究

白健华, 赵 宇, 马 骏, 何亚其, 孙 超, 马文杰, 李凤娟

(1.中海石油(中国)有限公司天津分公司,天津 300452; 2.中海油能源发展股份有限公司安全环保分公司,天津 300452)

随着开采时间的延长,我国部分海上油田已经进入二次开采的中后期,采出液含水率达到90%以上[1],产生了大量的含油污水,这些污水成分复杂,油的乳化程度、除油难度高[2]. 受海上空间限制和运输成本影响,这些含油污水需经过处理后回注油田. 同时,油田平台上开排、闭排、污油罐等难处理生产废液也需重新处理. 近年来,油田注水水质指标不断提高,对含油污水处理效果的要求也越来越高[3]. 对于不能及时有效处理的返排液,输送至陆地终端处理厂处理也是其处理方式之一,这样对陆地终端处理厂的处理能力也提出了更高的要求,因此开发新工艺、应用新技术成为油田污水处理发展的新趋势.

目前,油田含油污水处理系统一般采用传统“斜板除油→加气浮选→过滤”的三级处理工艺,但传统工艺油水分离速度和除油率不高,浮选速度慢,处理成本高,且容易造成水体二次污染[4-5]. 为此,本文在传统气浮研究的基础上,提出运用新型高效聚结-旋流溶气气浮一体化装置处理含油污水,利用聚结板材表面特性和旋流气浮效果强化油水分离,研究其解决海上油田含油污水中油、水、固三相快速、有效分离的适应性.

1 新型聚结-旋流溶气气浮一体化设备设计与集成

1.1 高效聚结除油器设计

该除油器综合应用Stokes原理与粗粒化技术[6-7],在吸收国外先进技术和理念的基础上,在流道、内件、自动控制等方面进行了独特设计. 流道采用双向流动设计,并通过计算流体动力学优化内部流场,可实现除油器内部流动的合理布局,从而提高分离效率,较大地缩减容器尺寸,同时该设计在实现油滴快速碰撞、聚结的同时,可防止泥沙沉积进而堵塞填料;通过采用高效聚结内件,增大油滴粒径,可极大地缩短了油滴停留时间(仅为传统除油器的30%左右),实现高效油水分离(除油效率90%以上),同时聚结内件材料采用耐腐蚀的强化PP或不锈钢,使用寿命大为延长,检修次数减少,维护成本大幅降低;装置采用全自动控制和封闭式压力除油,能够适应各种复杂工况、人工成本低,可实现装置运行平稳、安全可靠. 此外,分离器底部可实现自动清沙和排沙,防止泥沙淤积占据分离空间,保证分离器性能稳定.

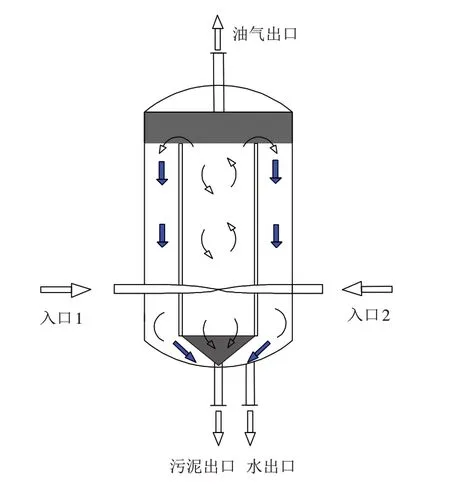

图1 旋流溶气气浮设备设计结构示意图Fig.1 Design structure diagram of cyclone dissolved air flotation equipment

1.2 旋流溶气气浮设备设计

为实现对污水中油(或含悬浮物)进行高效、快速分离,本旋流溶气气浮设备从入口、气浮区域和旋流除沙三个角度进行了设计[8-10],设备结构示意图见图1.

入口采用双切向进入的设计,产生更大的旋转速度,离心加速度更大,旋流更为稳定,有利于气泡和油滴相互作用,加速气泡和油滴向旋流中间区域聚结,提高气浮效果,缩短停留时间,结构可以设计得更为紧凑.

气浮区域采用双气浮设计,即在气浮罐中心位置设计中心筒,将气浮隔分成中心筒内浮选区和筒外浮选区. 内外筒设计细化了污水在气浮罐体内的流动,形成不同的气浮区域,避免出水夹带油滴,降低气浮效果,同时空间利用率更高,结构更为紧凑.

底部采用旋流除沙设计,即中心筒底部锥形设计,能够起到一定的除沙效果. 较大和较重的颗粒在离心力的作用下,逐步被甩到内筒壁,并沿着内筒壁向下流入锥形区域,始终保持旋流状态,沙粒不易堆积,更容易去除,且可定期流态化排沙,不易堵塞.

1.3 聚结除油器-旋流溶气气浮设备的系统集成

将聚结除油器和旋流溶气气浮设备串联,形成一体化成套设备,联合设备工艺装置构造见图2. 该一体化装置中,含油污水进入高效聚结除油器,污水中浮油、分散油和部分乳化油在除油器特殊填料的作用下,聚结成大油团,快速从污水中分离进入集油包排出[11],初步油水分离后污水仍然含有大量乳化油再进入高效旋流溶气气浮(CDFU)进行进一步处理,乳化油被超微气泡捕捉后在旋流作用下不断集聚、聚结破乳形成油团快速从污水中分离,破乳聚结后原油排出,处理后可使污水含油及悬浮物大幅降低.

一体化设备利用聚结板材表面特性和微气泡浮升效果强化油水分离,摆脱了传统仅仅依靠油水密度差的分离模式[12],主要解决目前聚结分离器对于分散油、悬浮油处理速率慢且分离效果差的问题. 采用高效聚结除油器,具有分离效率高,抗冲击性能强,不易堵塞,能耗低等优势,依靠气-水、油-气-水密度差,使得除油基本不受污油密度影响,大大提高分离效率. 采用高效紧凑型旋流溶气气浮装置,结构紧凑、分离效率高,在无需加任何化学药剂情况下,能够有效去除乳化油,可靠性高,处理效果稳定.

图2 聚结除油器-旋流溶气气浮一体化设备示意图Fig.2 Schematic diagram of coalescing degreaser-swirling dissolved gas and air flotation integrated equipment

2 现场试验

2.1 试验方法

渤海油田某海上平台难处理生产返排液经海管输送至陆地油田终端处理厂,针对该返排液,采用聚结联合旋流溶气气浮一体化实验装置进行了为期10 d连续现场试验,装置污水处理能力为5 m3/h.

含油生产返排液经由泵打入聚结除油器,进水从罐体前端上部进入,从尾端下部出水,上部集油包出油,污油进入集油槽每隔2 h进行排放;除油器出水连接气浮进水,由气浮上部切向进入罐体,从罐体下部出水进入地漏,浮渣、浮油和溶气氮气通过罐体内部集油桶从罐体下部排出进入油槽,浮渣和浮油的排量控制在进水量的2%~3%之间. 其中旋流溶气气浮设备上,出水在进入溶气泵前在管道中与氮气(或其他气体)混合后进入到溶气泵内,经叶轮高速剪切和升压后,氮气(或其他气体)完全溶解于水中,进入到稳定罐稳定后经底部出水口减压释放后,产生大量超微气泡气液混合液在与入口污水混合切向进入旋流气浮.

本试验选取传统溶气气浮进行对比试验,在相同的试验周期和污水处理能力下,每隔24 h采集进出口水样,对其含油量及悬浮物含量进行化验分析,对比设备的处理效率. 水样中悬浮物含量和含油量的检测分别参照王闯[13]和邹辉[14]采用的方法.

2.2 试验结果

1)旋流溶气气浮设备超微气泡产生效果

旋流溶气气浮技术是一种将离心分离、溶气和气浮分离技术有效的组合的一种全新、高效气浮技术[15],本设备中含油污水通过入口管与携带大量微气泡的部分回流溶气水混合后,切向进入到旋流溶气气浮罐体内,在旋流离心力的作用下,微气泡迅速与油滴(或悬浮物)碰撞、黏附,与此同时微气泡和油滴在离心力的作用下,逐步向中间聚集形成浮渣,上浮至油水界面,气泡破裂,气体析出,分离油集聚和聚结成油层一起从油气出口排出. 浮选之后的污水向下经污水出口排出,超微气泡产生效果如图3所示.

图3 旋流溶气气浮设备微气泡效果图Fig.3 Effect picture of micro bubble of cyclone dissolved air flotation equipment

气浮分离过程中产生的大量细微而均匀的微气泡作为载体,气浮效果的好坏在很大程度上取决于污水中气泡的数量、大小以及分散度[16-17]. Kiuru[18]的研究结果表明,气浮工艺中微气泡大小应适当,过大或过小都会影响气浮效果,微气泡直径控制在10~100 μm范围内(平均为40 μm左右)就能够取得满意的净水效果. Owens等[19]认为气泡大小应该小于30 μm;Robinson 等[20]认为气泡直径应该小于颗粒直径时,去除效率高;马自骏等[3]认为气浮最佳气泡直径为15~30 μm.

2)传统气浮与一体化处理方法处理效果对比

由图4 和图5 可以看出,在试验水水质波动较小的情况下,经过10 d 连续运行实验,一体化处理法处理后得到的水体含油量均值从1250 mg/L 大幅降为110 mg/L,去除率均值达到了91.2%,比传统气浮工艺提高了约5%,且最高去除率达到了92.38%;一体化处理法处理后得到的水体悬浮物含量均值从2030 mg/L 降为280 mg/L,去除率达到86.2%,比传统气浮工艺提高了约8%,且最高去除率达到88.89%,一体化处理设备比传统的溶气气浮法有更好的处理效果.张孝光等采用BIPTCFU-III-20 型旋流气浮一体化水处理设备处理返排液,当入口污水含油量为1500~2500 mg/L 时,出口的含油量则可以降至100~270 mg/L,平均去除率为93.2%,但悬浮物平均去除率只有74.6%[12],本文自主设计的一体化处理设备悬浮物平均去除率可达86.2%.

图4 传统气浮与一体化处理方法处理效果Fig.4 Treatment effect of traditional air flotation and integrated treatment method

与此同时,该一体化整套处理设备由于含油污水在容器中的停留时间比较短(一般在30 s以内),所以整个装置具有体积小和质量轻的特点,体积只有传统处理装置的1/3,适合应用于空间限制较严格的区域或者海上平台应用. 整套设备全封闭式运行,无危险气体外泄,对员工安全和周围环境影响小,自动化程度高,运行和维护人工成本低,不易堵塞、抗冲击性强,可靠性高,能够保证污水含油剧烈波动的情况下,经处理后持续稳定满足进入处理厂下一级流程的水质要求.

图5 传统气浮与一体化处理方法处理效果对比Fig.5 Comparison of treatment effect between traditional flotation and integrated treatment methods

3 结论

1)对聚结除油器设备进行了优化设计,较大地缩减容器尺寸,实现除油器内部流动的合理布局,分离效率显著提高,同时可防止泥沙沉积进而堵塞填料.

2)对旋流溶气气浮设备进行了优化设计,克服了旋流气浮(CFU)对乳化油去除效果差,对药剂依赖性强的不足,同时与传统气浮相比,有大幅降低沉降时间,缩小设备尺寸和减少设备占地面积.

3)将聚结除油器和旋流溶气气浮设备进行集成,在不添加化学药剂、没有二次污染前提下,可以将油田污水的含油量和悬浮物含量得到大幅降低,去除率分别达到了91.2%和86.2%,可有效地去除油田返排液中的油滴、悬浮物,优于单独的传统气浮工艺.