天然气制氢装置生产瓶颈优化改造

刘忠梅,刘德伟,高 峰,徐 岩

(中国石油吉林石化公司 炼油厂,吉林 吉林 132022)

中国石油吉林石化公司炼油厂天然气制氢装置由中国石油华东设计院设计,其中变压吸附氢气提纯系统采用四川天采科技有限公司成套技术。天然气制氢装置设计规模为4×104m3/h,操作弹性为50%~110%,开工时数为8 400 h/a,能耗为1 447.08 kg标油/t。设计加工原料为天然气,备用原料为液化气和炼厂干气,生产纯度高于99.9%的氢气。装置于2018年8月试运行,为稳定公司氢气管网压力提供了有效保障,氢气管网新氢纯度由93%提高至95.7%,加氢装置循环氢纯度由85%提高至98.5%,炼油厂氢气成本降低了约2 000元/t,降低了用氢装置能耗。

2018年9月,对天然气制氢装置进行标定,从标定数据以及装置开车以来运行情况分析,天然气制氢装置在达产达标及长周期稳定运行方面还存在部分瓶颈问题,需要通过工艺优化改造实现。

1 天然气制氢装置生产瓶颈问题

天然气制氢装置流程见图1。

图1 天然气制氢装置流程图

由图1可知,天然气经原料气压缩机K-101A/B升压后,进入加氢反应器R-101,在加氢催化剂作用下将有机硫转化为无机硫并将烯烃加氢饱和,然后再进入脱硫反应器R-102脱除无机硫。精制后的气体与中压过热蒸汽混合进入转化炉F-101,在转化催化剂的作用下,天然气与水蒸气发生转化反应生成H2、CO、CO2,整个反应过程为强吸热反应。高温转化气经蒸汽发生器E-101降温后进入中变反应器R-103,在中变催化剂作用下CO与水蒸气发生变换反应,生成H2、CO2。中变换气经冷却分水后,进入变压吸附(PSA)单元进行气体提纯,获得纯度大于99.9%的产品氢气,副产品解吸气作为燃料气送往转化炉F-101燃烧。

1.1 PSA单元

1.1.1 PSA概述

PSA是对气体混合物进行提纯的工艺过程,根据杂质在高压下吸附,在低压下解吸,而理想组分氢气无论是高压或是低压都具有较小吸附能力的特点,对氢气进行提纯,全程为可逆的物理过程。装置PSA程序采用“10-3-5”流程,即PSA运行过程中始终有3台吸附塔处于吸附状态,其他7台吸附塔处于解吸再生的不同阶段,解吸过程共包括5次连续均压过程[1]。

1.1.2 PSA运行瓶颈

(1)PSA单元均压速度过快

PSA均压过程是一个再生塔升压和吸附塔降压的复杂步骤,即连续多次均压降压、顺放、冲洗、再连续多次均压升压。该步骤的理想状态应该为压力变化比较平顺,但是实际操作中由于均压速度过快经常造成压力呈断崖式下降或阶梯状上升的不利状况[2](见图2),对吸附剂床层冲刷严重,吸附后的杂质加速扩散造成产品氢中CO2含量超标。为了控制产品氢气中CO2含量,装置降低了PSA单元吸附时间,但是吸附时间降低造成PSA单元氢气回收率(85.0%)下降,未达到设计值(89%),装置综合能耗增加。

均压时间/s图2 理想和实际均压曲线

(2)PSA单元逆放气管径设计不足

PSA单元解吸气设计送入转化炉作为燃料,实际生产中由于逆放气管径不足,造成逆放不到位[3];逆放后冲洗时带压过高,对解吸气混合罐D -204造成冲击,解吸气管网压力为(10~18)kPa波动过大,入转化炉后造成转化炉炉膛负压为(-125~-70)kPa、φ(氧)=1.8%~4.5%,转化炉热效率偏低,同时影响转化炉烟气的达标排放。

(3)解吸气压力低低联锁设计不合理

PSA单元解吸气进入转化炉燃烧,设计解吸气压力PISA21801A/B/C低低联锁转化炉停炉,装置联锁[4]停车。实际生产中,PSA单元切塔或1#、7#、8#程控阀故障时易造成解吸气压力PISA21801A/B/C波动,操作中无调整时间,压力低低联锁转化炉导致装置停车,对工厂氢气管网影响较大。

1.2 原料气压缩机单元

原料气压缩机压缩比无调节手段。原料气压缩机K-101A/B是往复式压缩机,设计只有二返一调节回路,无一返一调节回路。实际在装置开工氮气气密阶段和正常生产压缩机切换时,一级和二级压缩比无调节手段,易造成压缩机一级和二级做功不均衡,导致一级排气温度[5]和排气压力高,一级出口容易超压,发生安全阀起跳事故,不利于压缩机安全运行。

1.3 仪表控制回路

(1)中变气压控控制回路

中变气第4分水罐D -105压力调节器PICA21601设计为分程控制[6],0~50%仪表信号控制系统放火炬调节阀PV21601A,50%~100%仪表信号控制中变气至PSA单元调节阀PV21601B。实际生产时中变气至PSA单元PV21601B调节阀手动操作全开,不需要进行调节,PV21601A投自动,控制第4分水罐D -105压力,当PICA21601压力升高时,PV21601A开启不及时易造成系统超压、D -105安全阀起跳、配汽量下降、装置联锁停车等事故。

(2)中压蒸汽外送控制回路

装置自产3.5 MPa中压蒸汽一部分作为转化炉配汽,另一部分过剩中压蒸汽需要送至工厂中压蒸汽管网,由压控调节器PIC22203控制外送中压蒸汽压力。设计控制回路PIC22203取压点在调节阀后,实际上调节阀PV22203是根据中压蒸汽管网压力调节开度,管网压力波动调整时造成装置中压汽包压力波动频繁,不利于汽包平稳运行。

1.4 其他生产瓶颈问题

1.4.1 开工系统无有效泄压手段

天然气制氢装置开工后,开工系统处于闲置状态,开工炉F-102入口管线至加氢反应器R-101入口开工线在装置开工结束后需将管线内压力泄掉,吹扫置换合格。该线设计无有效的泄压手段,无法进行吹扫置换,存在安全隐患。

1.4.2 凝结水管线外送不畅

天然气制氢装置设计低压蒸汽和消防蒸汽凝结水直接送至工厂凝结水管网,目前装置内无凝结水闪蒸罐,凝结水外送时凝结水管线发生水击[7],管线长时间水击易造成管线变形。

2 装置改造方案

2.1 PSA单元

2.1.1 PSA单元对均技术改缓均技术

(1)优化PSA运行程序,减少吸附剂床层冲击

装置PSA均压设计采用对均技术,4 s均压完成,床层压力4 s内变化达到0.3 MPa,床层升降压过快造成吸附剂床层浮动和压碎,使吸附剂性能下降,影响氢气纯度和收率[8]。经过研究,决定将PSA单元均压由对均改为缓均,PSA程序由原来的“10-3-5”运行改为“10-2-4”运行,增加床层吸附时间,减少均压时压差大对吸附剂床层的冲击。

(2)调整PSA顺放工序流程,提高PSA稳定性

顺放缓冲罐D -202出入口增加阀门,并且增加副线阀,提高PSA运行平稳性。2019年,装置检修时原计划将PSA单元对均改缓均操作,但是在改造方案制订过程中未考虑到利旧均压控制阀门KV23112流通能力不足的问题,没有采购,此次检修完成了“10-2-4”程序模拟运行、顺放缓冲罐D -202出入口增加阀门及副线阀改造,PSA对均优化延至下一次检修进行。

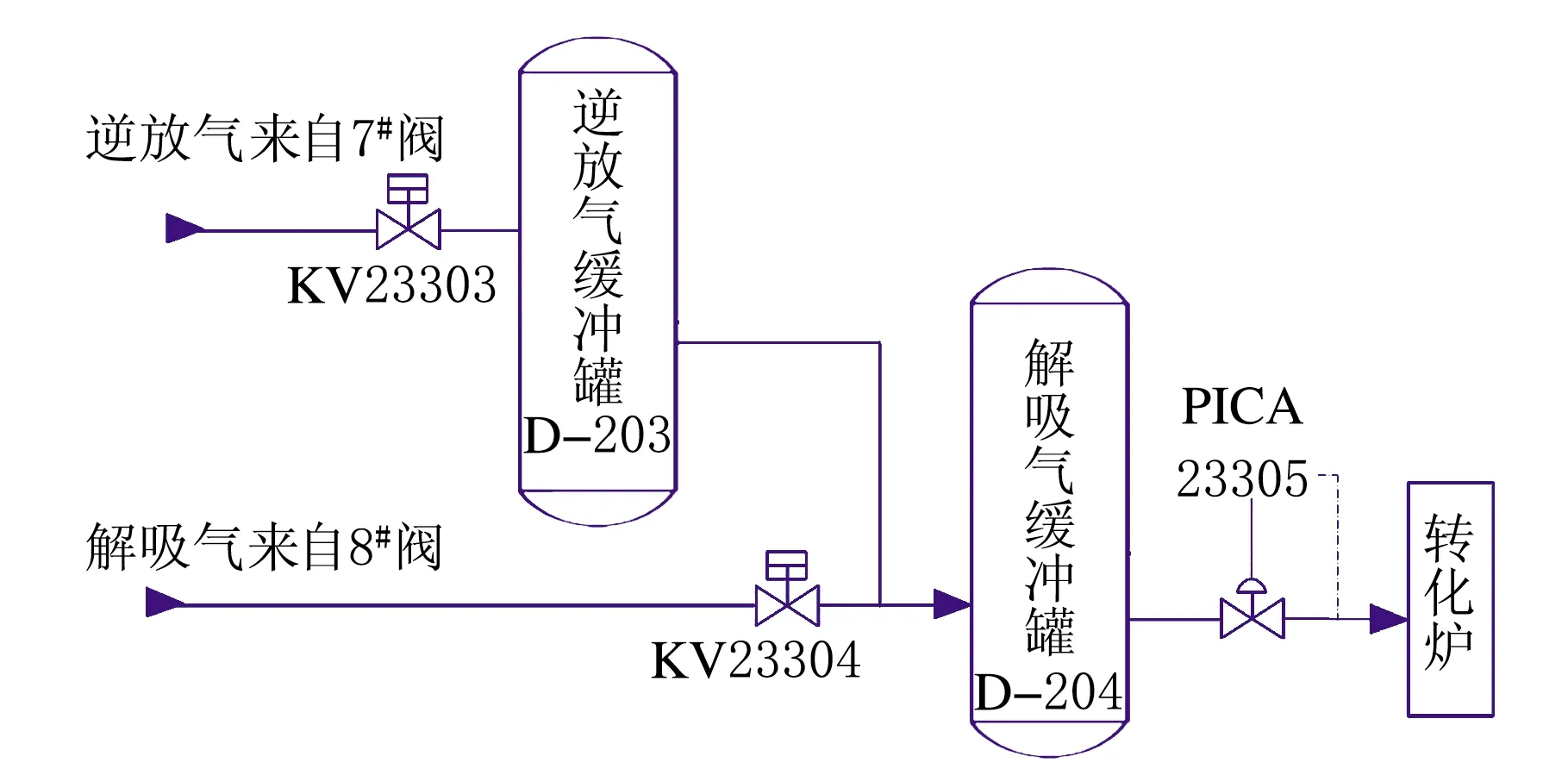

2.1.2 解吸气系统改造

为了降低解吸气压力波动对转化炉造成的冲击,对解吸气系统进行改造,增加一台尾气缓冲罐D -205[9],稳定解吸气压力。解吸气改造前、后流程分别见图3、图4。

图3 解吸气改造前流程

图4 解吸气改造后流程

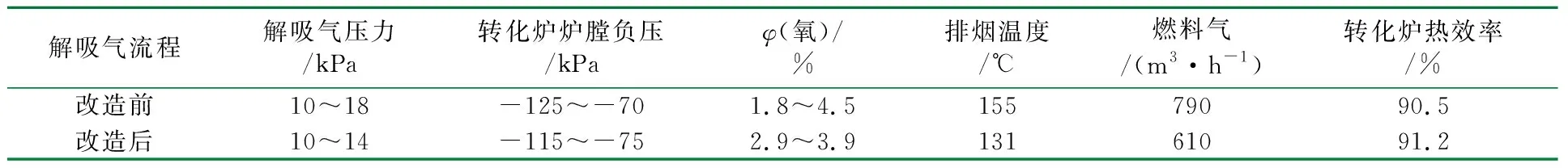

通过改造,解吸气压力波动较改造前减少4 kPa,转化炉炉膛负压波动较改造前减少15 kPa,φ(氧)波动较改造前减少1.7%,排烟温度降低24 ℃,入转化炉前解吸气压力稳定后,燃料气消耗降低180 m3/h,转化炉热效率提高0.7%,结果见表1。

表1 改造前后转化炉数据对比

2.1.3 变更PSA单元解吸气压力联锁逻辑

为了避免装置因解吸气压力低造成装置联锁停车,经多方论证与研究确定变更方案,保留原设计解吸气压力低低联锁关闭解吸气切断阀XCV21801,但不参与转化炉联锁条件,即转化炉联锁条件不再包括解吸气压力低低联锁。联锁逻辑修改后,保障了切塔时间,避免因1#、7#、8#程控阀故障解吸气压力低导致装置联锁停车事故。

2.2 原料气压缩机单元

原料气压缩机K-101A/B增设一回一调节回路。解决压缩机开停机以及切换时一级出口容易超压问题,同时能有效控制各级压缩比。改造后,在装置开工氮气气密和热氮循环期间起到了良好作用,解决了压缩机一级排气温度高的安全隐患。装置在热氮循环升温期间,压缩机二级排气温度可控制在110 ℃,大大降低了装置脱硫系统升温时间,装置开工由原计划的4 d产氢缩短至3 d产氢,同时解决了原料气压缩机K-101A液压油泵故障停运、K-101A直接100%负荷运行带来的系统超压问题[10]。

2.3 仪表控制回路变更

(1)变更中变气压控方案

通过改造,取消了中变气第4分水罐D -105压控PICA20601分程控制,将PV20601B变更为手操器,正常生产是100%全开,PV20601A变更为单回路,控制中变气分液罐D -105压力。改造后,有效避免了PV21601A开启不及时系统超压、造成D -105安全阀起跳、配汽量下降、装置联锁停车等事故。

(2)变更中压蒸汽外送控制回路

通过改造,将外送中压蒸汽调节阀取压点由调节阀后改至阀前,即由PIC22203控制改为PIC22202控制,由汽包压力控制中压蒸汽外送量,稳定汽包压力,避免了因工厂中压蒸汽管网压力波动对装置产汽系统造成影响。改造后,中压汽包压力不受外管网蒸汽压力波动影响,提高了装置热工系统稳定性。

2.4 其他生产瓶颈问题

2.4.1 开工系统增加放火炬线

通过对开工系统改造,在开工炉F-102出口至加氢反应器R-101入口管线上增加放火炬线,装置开工后通过放火炬线将F-102入口到R-101入口管线设备进行泄压置换,开工系统出入口增加盲板,实现闲置系统有效隔离,消除安全隐患。

2.4.2 凝结水系统改造

凝结水线改造后流程见图5。

由图5可知,将装置低压蒸汽和消防蒸汽凝结水由直接并入管网改为送至连续排污扩容器D -109回收利用,液态水进入排污冷却器并入循环水管网,闪蒸出来的蒸汽送至除氧器D -108,即有效回收了凝结水[11],又避免了凝结水外送造成管线水击,降低了装置能耗。

图5 凝结水线改造后流程

3 改造后效果

3.1 提高氢气收率

天然气制氢装置完成生产瓶颈改造,增加解吸气缓冲罐D -205,解吸气压力调节阀PV23305投自动运行,稳定了解吸气系统压力,降低了PSA解吸气氢气含量,PSA单元氢气回收率由85.2%提高至87%。

表2 产品收率数据对比

2019年改造后装置实际生产氢气17 520 t/a,氢气单价按2020年5月11 912元/t计算(不含税)。

回收氢气创效=17 520×(0.87-0.852)×11 912=375.65万元/a

3.2 提高转化炉效率

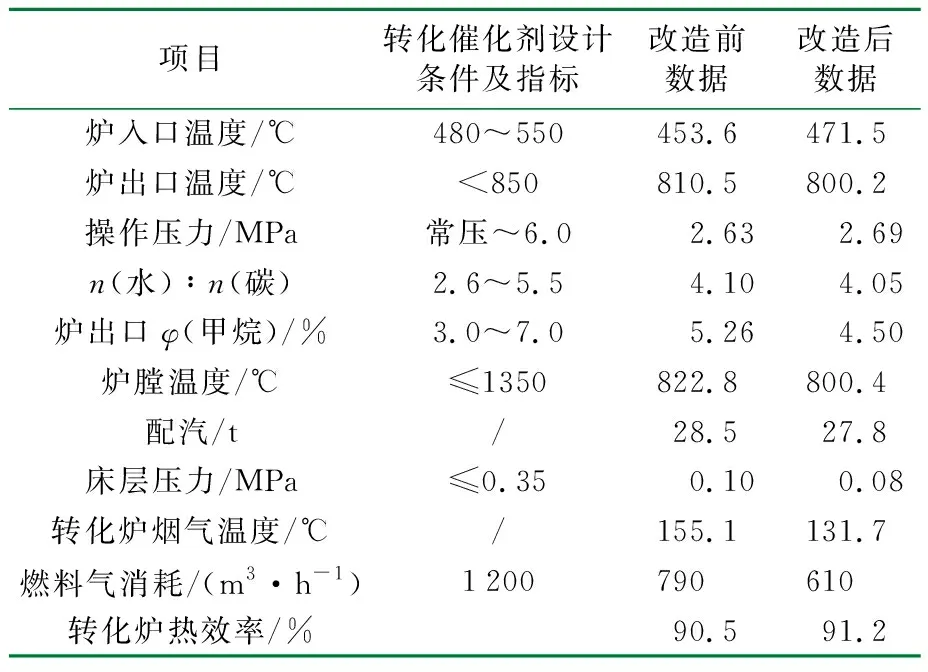

转化炉操作数据对比见表3。

表3 转化炉操作数据对比

由表3可知,装置改造后转化炉主要操作参数中转化炉出入口温度、转化炉出口甲烷含量、转化炉炉膛温度、转化炉排烟温度、转化炉燃料气消耗均有明显降低,说明通过增加解吸气缓冲罐D -205后,入转化炉解吸气压力稳定,转化炉热效率由90.5%提高到91.2%。

燃料气单价按550元/t计算。

节约燃料气创效=8 400×180×0.85×550/1 000=70.69万元/a

3.3 凝结水回收效益

装置凝结水改造解决了外送凝结水管网水击和直排浪费问题,回收凝结水1.2 t/h,为除氧器提供蒸汽0.2 t/h,降低了装置能耗。

凝结水单价按2020年5月0.35元/t计算,低压蒸汽单价按147元/t计算。

回收凝结水创效=(0.2×147×8 400+1.2×0.35×8 400)/10 000=25.04万元/a

4 结 论

天然气制氢装置在试运行期间,暴露出了一些影响装置稳定运行的生产瓶颈问题,通过PSA单元对均改缓均技术,解析气、压缩机等系统工艺改造、流程优化等措施,消除了装置生产瓶颈,提高了氢气回收率,提高转化炉效率,降低了装置能耗[12],提高了装置运行综合效益,为稳定公司氢气管网压力提供了有效保障,同时也为今后新建项目的高效运行,攻关调优积累了经验。