大型箱体加工工艺分析

汪旭东

摘 要:箱體加工遵循先面后孔、先基准孔后次要孔、粗精分开加工原则。平面加工依不同精度质量要求有刨、铣削、磨削各种方法供选择。同一轴线孔距大于600mm孔系,采用掉头法加工。孔系选用不同的加工方法,会使加工后箱体的孔径、圆度、同轴度、平行度等质量精度要求受到不同影响程度。

关键词:大型箱体;加工工艺;精度保证;因素分析

1 引言

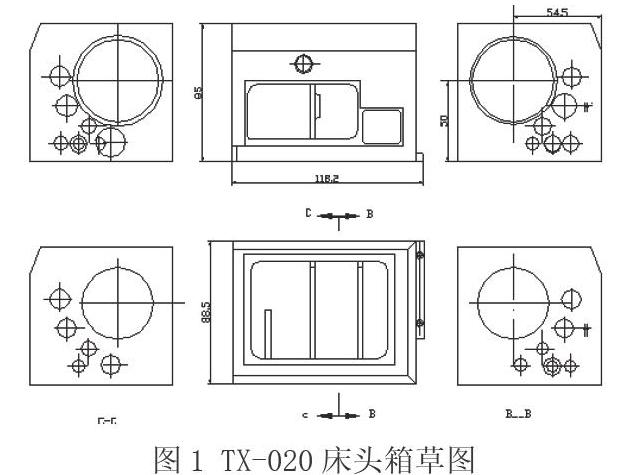

箱体零件的功用是将部件中的轴、套、轴承、齿轮、法兰盘等有关零件,连接成一个整体,并使之保持正确的相互位置,以传递转矩或改变转速,实现预定的运动。其结构特点是结构复杂,壁薄且不均匀,加工部位多,工艺难度大,以TX-020床头箱为例,见图1。

2 加工工艺过程

2.1 大型箱体平面的加工方法

平面加工常用方法有刨、铣、磨三种。通常,先加工基准底平面,后加工两端面和其它侧面。

刨削加工特点是刀具结构简单、调整方便、直线性好。多采用龙门刨床设备,一次安装后可以利用几个刀架,完成若干个表面加工,机床成本低。刨削加工后的零件表面粗糙度质量差,平面度及相互位置精度不易保证,适用于粗加工。

铣削加工一般采用龙门铣床,铣削效率比刨削高,使用密齿端铣刀,由于刀齿多,能进行高速大进给端铣,生产效率高,可保证平面间的相互位置精度,适用于粗加工或半精加工。为提高加工表面的粗糙度,精铣时端铣刀主轴不要完全与进给方向垂直,一般应该倾斜15′~20′,可避免刀片和已加工表面发生“扫刀”现象,而造成加工表面的粗糙。

平面磨削加工,多采用导轨磨床,加工质量比刨削、铣削都要高,易于提高相互位置精度,使后序钳工装配刮研时,劳动强度大大降低,为刮研装配工序刮点不刮量奠定基础,适用于精加工。

2.2 箱体孔系的加工方法

箱体孔系支承孔的加工,对于直径小于Ф50mm的孔,一般不铸出,可采用钻-扩(或半精镗)-铰(或精镗)的方案。对于已铸出的孔,可采用粗镗-半精镗-精镗(用浮动镗刀片)的方案。由于主轴轴承孔精度和表面质量要求比其余孔系高,所以,在精镗后,还要用浮动镗刀片进行精细镗。常采用普通卧式镗床、坐标镗床、数控镗铣床或加工中心等设备完成。

3 影响箱体零件加工精度的因素分析

3.1 镗杆受力变形的影响

在工作台不动,镗杆伸缩悬臂镗孔过程中,受到切削力矩、切削力及镗杆自重的作用,使镗杆产生弹性扭曲及弯曲变形。使镗杆的实际回转中心偏离了理想回转中心。从而引起孔系加工的各种误差:对同一孔的加工,引起圆柱度误差;对同轴孔系引起同轴度误差;对平行孔系引起孔距误差和平行度误差。因此,在镗孔中尽可能选加粗接长镗杆直径,减少悬伸长度;同时采用导向装置,约束镗杆的挠曲变形。

3.2 机床安装精度的影响

3.2.1 立柱垂直度的影响

立柱前倾后仰,使得镗杆主轴轴线与工作台面产生夹角,进给方式以工作台不动主轴移动加工箱体时,刀尖回转中心移动的运动轨迹与箱体底面产生不平行,当两同轴孔相距较远采用调头法加工孔时,引起同一轴的孔产生同轴度误差。立柱左右倾斜,不在同一高度的孔系调头法加工孔时,引起与基准轴线相反方向的位移,两轴相错,同一轴的孔系产生同轴度误差。

3.2.2工作台360°回转平面度的影响

调头法加工孔时,同一轴的孔轴线旋转180°后相交,产生同轴度误差。

3.2.3 镗杆与导向套的精度及配合间隙的影响

在镗孔过程中,镗杆与导套之间存在间隙,当切削力大于镗杆自重时,刀具不管处在任何切削位置,切削力都推动镗杆紧靠在切削位置相反的导套内表面上。这样,随着镗杆的移动,镗杆表面以一固定部位沿导套整个内圆表面滑动。因此,导套内孔的圆度误差将引起被加工孔的圆度误差,而镗杆的圆度误差对被加工孔的圆度没有影响。

当精镗时切削力小于镗杆自重时,随着镗杆的旋转,镗杆轴颈表面以不同部位沿导套内孔的下方摆动。显然刀尖运动轨迹为一个圆心低于导套中心的非正圆,直接造成被加工孔的圆度误差。此时,镗杆与导套的圆度误差都将反映到被加工孔上而引起圆度误差。当加工余量与材质不匀或切削用量选取不一时,对同一孔的加工可能引起圆柱度误差,对不同孔的加工,可能引起相互位置误差和孔距误差。

3.3 机床进给方式的影响

镗杆悬臂镗孔时,若以镗杆直接进给,在镗孔过程中随着镗杆的不断伸长,刀尖处挠曲变形量愈来愈大,使被加工孔愈来愈小,造成圆柱度误差。若用镗杆直接进给加工同轴线上的各孔则会造成同轴度误差。反之镗杆锁住伸出长度不变,以工作台进给,则在镗孔过程中,刀尖处挠度值不变,对被加工孔的几何形状精度和孔系的相互位置精度均无影响,同轴线上的各孔的同轴度误差最小。

但是,在用工作台进给时,机床导轨的直线度误差会使被加工孔产生圆柱度误差,使同轴线上的孔产生同轴度误差。机床导轨与主轴轴线的平行度误差,使被加工孔产生圆柱度误差(喇叭孔),轴系各轴产生平行度误差。

为了提高孔系的加工质量,虽然生产效率较低,进给方式尽量采用固定镗杆伸出长度,工作台进给方式,尤其是类似于TX-020床头箱轴向孔距较远,调头镗时优先选用。

3.4 切削热对孔系加工的影响

由于箱体各轴承受力方向、大小不同,孔径大小不同等因素,使之箱体各孔周围材料不均匀。切削产生的热量传递到箱体的不同壁厚处,会有不同的温升,材料少的薄壁处温升高膨胀变形大,材料多厚壁处温度低变形小。加工成正圆的孔冷却后会产生圆度误差。因此,箱体粗精加工要分开进行,必须待粗加工冷却后,再作精加工。最好粗加工后做时效处理,消除内应力,减少变形,保证精度稳定。

3.5 夹紧力对孔系加工精度的影响

夹紧力要选择适当。精加工夹紧力可小一点,不宜过大,往往夹紧加工的孔在放松后产生圆度误差,粗加工后将工件松开点,二次安装,可使弹性变形得到恢复。夹紧着力点应在实处,不宜压在加工孔的上部。

参考文献:

[1]陈家芳.实用机械工人切削手册[K].南京:江苏科学技术出版社,2007.4