下穿河谷软弱围岩高铁隧道支护结构稳定性分析

王晓辉

(中铁十八局集团第四工程有限公司,天津 300350)

截至2019年,中国已系统掌握各种复杂地质及气候条件下高铁建造成套技术,随着我国高速铁路修建技术的提高和成熟,许多高速铁路不可避免地需要穿越城市河流,相当一部分需要采用下穿隧道方式通过。譬如武广高速铁路浏阳河隧道采用矿山法施工,有多篇文献对该高速铁路隧道穿越河流区的设计及稳定性进行了相关研究[1-4]。类似采用矿山法施工的具有代表性的水下隧道有厦门翔安海底隧道,若干文献对其设计施工中的重难点问题进行了分析[5-8]。对于下穿河谷区隧道施工的研究,杨金歌提出了洞口段穿越河谷开挖的方案及相应支护参数[9];胖涛与方钱宝依据贵广铁路重点工程提出了浅埋隧道下穿季节性河谷区的门式结构解决方案[10];王玉锁等则通过数值模拟的方法分析了下穿河谷区隧道衬砌结构受力规律[11]。虽然已有相关文献对大断面隧道下穿河谷区进行了研究,但对于软弱地质环境中高铁隧道设计的研究却较少。

杭绍台客专东茗隧道下穿东大湾主河槽DK775+040~DK775+200段落为160 m,河槽与线路平面夹角44°,洞身位于弱风化泥岩地层,紧邻东大湾主河槽,拱顶埋深36 m,均为Ⅴ级围岩。通过试验手段探索软弱围岩的工程特性,利用数值模拟计算分析隧道的稳定性,并确定隧道下穿河谷区结构设计参数,并依据现场监测结果验证设计的可靠性。

1 围岩室内试验

东茗隧道全长18 226.15 m,隧道最大埋深约262 m,最大跨度为15.2 m,开挖断面面积最大为158 m2,内纵坡呈人字型。东茗隧道先后下穿东大湾河谷区及两岸红土覆盖的低山区,隧址区不仅有滑坡、膨胀泥岩、松软土等不良地质,而且隧道大部分位于新昌县城区地下,下穿东大湾河、村庄、东大源湾河谷,通过液化气站及液化气管道等多种高风险,是中国铁路总公司“挂牌”监控的 Ⅰ 级高风险隧道。

为了获得围岩工程特性,进行了室内试验研究,对泥岩的抗压强度、单轴压缩变形、膨胀性与渗透性以综合评价。在隧道DK774+650~DK775+400里程段总计取样15次。根据《铁路工程岩石试验规程》(TB 10115-2014),采用切石机将试件制成标准试样,尺寸为长50 mm×宽50 mm×高100 mm,制备标准试样如图1所示。

图1 标准试样

1.1 单轴抗压强度

通过强度试验测试得:泥岩天然单轴抗压平均强度1.43 ~2.44 MPa,平均强度均在5 MPa以内,所取试样为极软岩。

1.2 单轴压缩模量

在进行单轴压缩变形试验时,每组试样须有两个试件同步测量,取其平均值作为测试值。测试得到试样的变形模量为0.69~1.77 Pa,弹性模量为0.71 ~1.86 GPa,泊松比0.26~0.35,属V级围岩。

1.3 泥岩膨胀性

根据《铁路工程特殊岩土勘察规程》(TB 10038-2012)提出的评判指标:不易崩解岩石的自由膨胀率大于30;膨胀力大于100 kPa;饱和吸水率≥10。

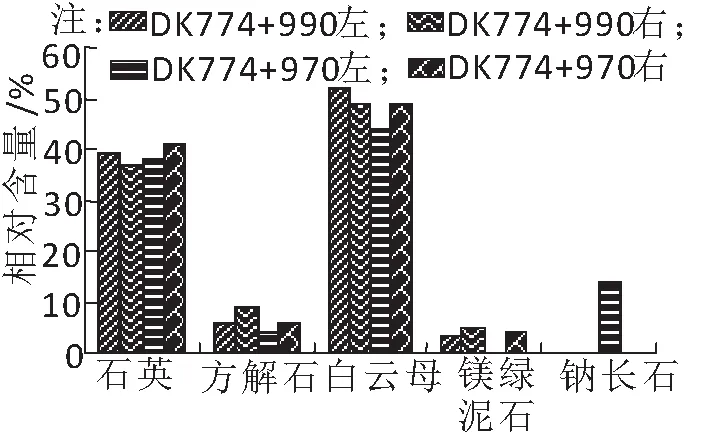

1.3.1 X射线衍射试验

根据X射线衍射试验得到围岩组成的相对含量,结果如图2所示。

图2 围岩组成相对含量

由图2试验结果可知,东茗隧道围岩试样中主要矿物为黏土和碎屑矿物,其中黏土主要由白云母和石英组成;碎屑矿物主要由二氧化硅组成并含有少量方解石、钠长石、镁绿泥石。从矿物成分的角度看围岩不具有膨胀性。

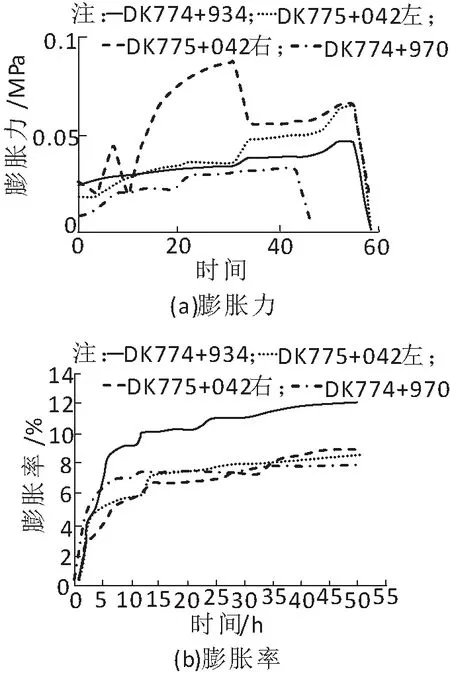

1.3.2 膨胀力和膨胀率

膨胀试验采用直接法,使用仪器为岩石膨胀应力测定仪和WZ-2型膨胀仪,膨胀率试验结果如图3所示。

由图3试验结果显示,每个断面最大膨胀力30~95 kPa,小于100 kPa;围岩试样最终膨胀率为7.88 %~12.1 %,围岩试样无膨胀性。

1.4 泥岩渗透性

对5组围岩试样的渗透系数进行了测试,围岩试样的渗透系数2.89×10-6~7.41×10-6cm/s。根据《铁路工程特殊岩土勘察规程》(TB10038-2012),当围岩的渗透系数10-6≤K<10-5cm/s时,岩土体的渗透性等级为微透水。因此,围岩试样微透水,渗透性较低。

图3 围岩膨胀力与膨胀率

从上述试验结果可知,该岩层天然抗压强度有高有低,软硬不均,但均属于极软质岩,且成岩作用不一,整体工程性质较差;不具有膨胀性,但具有一定的崩解性,属微透水地层。

2 数值计算与分析

根据围岩工程特性,利用三维数值模拟计算分析下穿河谷区隧道结构设计方案的可行性。隧道下穿段采用双侧壁导坑法开挖掘进。初期支护采用C25湿喷混凝土,厚度35 cm;二次衬砌采用C35钢筋混凝土,厚度80 cm。

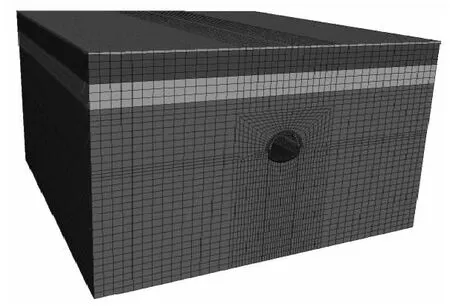

2.1 计算模型和参数

数值计算的模型范围:隧道左右边界为5倍洞径(宽度150 m),下边界为3倍洞径(45 m),下边界取至地表(36 m)。前、后、左、右边界为约束法向位移边界,下边界为法向与切向固定边界,顶部为自由边界。计算模型单元数为311 748个,相应节点数为32 265个,围岩、初期支护与二次衬砌采用实体单元模拟,围岩采用摩尔库仑本构,支护结构赋予弹性本构准则,锚杆与超前支护则采用杆单元模拟。地下水位位于距离隧道拱顶之下40 m。渗透系数取试验最大数值7.407×10-5cm/s。计算模型如图4所示。

由现场围岩实测可知,围岩渗水性较小,河谷内的水压力可视为均布荷载加在河床上。根据地质勘查报告得到围岩与支护计算参数如表1所示。

图4 计算模型

表1 围岩与支护参数

2.2 计算结果

2.2.1 位移结果

选取模型中间断面DK775+120为分析断面,计算得到有超前支护与无超前支护分析断面二次衬砌拱顶沉降如图5所示。

图5 分析断面拱顶沉降(单位:m)

由图5计算结果对比分析可知,有超前支护情况下的最终拱顶沉降值较无超前支护情况的要小,此时拱顶最终沉降值减少了36.4%,说明超前支护能够一定程度上控制围岩变形。

2.2.2 内力结果

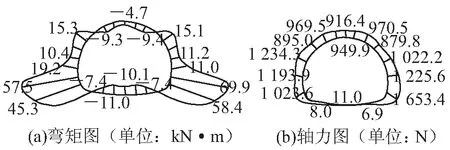

以分析断面为对象,分析在有超前支护和无超前支护情况下初期支护的内力变化,得到超前支护对隧道结构受力的影响。需要说明的是FLAC3D中实体单元计算内力根据FISH语言对单元应力积分得到,计算结果如图6~图7所示。

施作超前支护地段初期支护关键部位的轴力比未施作超前支护的轴力普遍大,其中变化较大的是左墙脚的位置,轴力增大了389.6 kN,增幅为27.6%;有超前支护时左墙脚处的弯矩较无超前支护情况下的弯矩值减小8.2 kN·m,弯矩值较无超前支护减少15.3%。施作超前支护后,初期支护轴力值变大,弯矩值减小,更有利于初期支护结构的受力。可见,施作超前支护对于隧道结构受力是有利的。

图6 有超前支护时初期支护内力

图7 无超前支护时初期支护内力

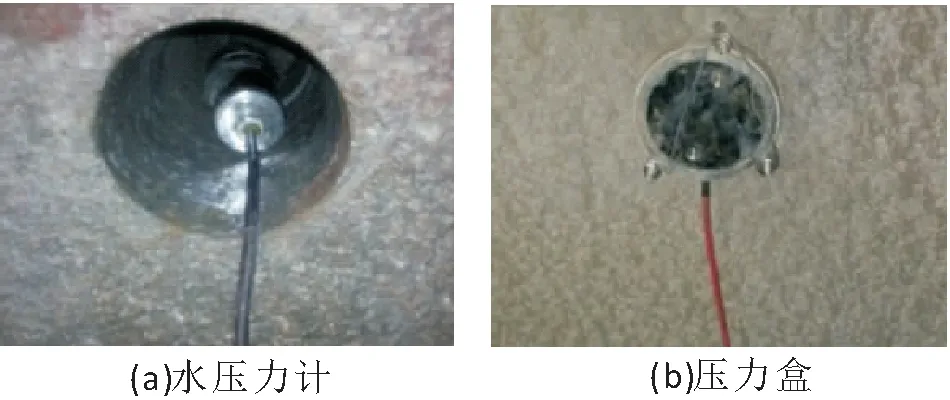

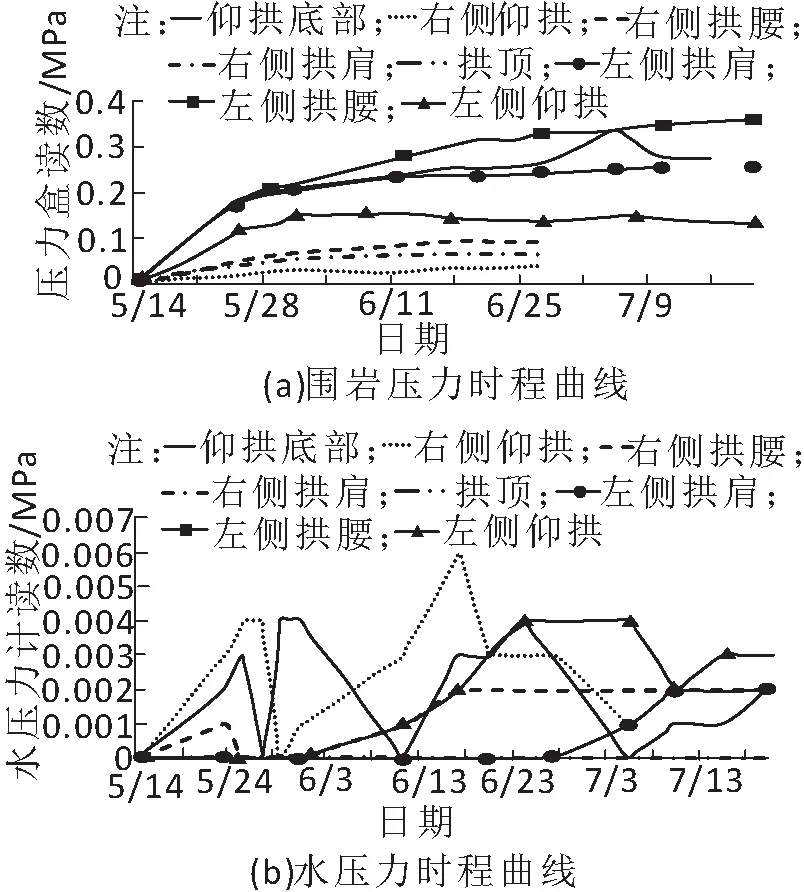

3 现场监测

为了更进一步了解隧道下穿河谷区施工过程中二次衬砌结构承受的水压力和围岩压力,选取DK775+041断面为监测断面,布置了8个监测点,分别位于拱顶、左右拱腰、左右边墙、左右仰拱腰、仰拱底,水压力计和围岩压力盒安装于初期支护与防水板之间,如图8所示。监测结果如图9所示。

图8 现场监测仪器安装

由图8可知,二次衬砌承受的围岩压力最大位于左侧拱腰、仰拱部位,最大达到0.35 MPa,总体二次衬砌承担围岩压力相对较小,因此二次衬砌内力也较小。由图9可知,水压力最大值小于0.01 MPa,基本上不承受水压力,分析与弱风化泥岩的低渗透性相关,在隧道开挖过程中基本无渗水。作者认为水压力较小的原因与水位、围岩渗透性和排水系统有关。在本隧道中,水位线在隧道拱顶下40 m,围岩渗透性较好,且排水系统为全封堵,因此二衬承受水压力较小。

图9 DK775+041断面监测结果

除了对围岩压力与水压力进行了监测外,监测了DK775+120断面拱顶沉降时程曲线,如图10所示。

图10 拱顶沉降时程曲线

由图10可知,最大拱顶位移小于3 cm,数值计算结果与现场监测结果在数量级上一致,数值计算结果大于现场监测结果,数值模拟较保守,可对设计给予指导。

4 结论

(1)根据室内试验获得了研究区段隧道围岩天然抗压强度有高有低,软硬不均,但均属于极软质岩,且成岩作用不一,整体工程性质较差;不具有膨胀性,但具有一定的崩解性,属微透水地层。

(2)根据数值计算结果可知:超前支护能够一定程度上控制围岩变形;施作超前支护后,初期支护轴力值变大,弯矩值减小,更有利于初期支护结构的受力。

(3)根据现场监测结果可知:二次衬砌承受的围岩压力最大位于左侧拱腰、仰拱部位,最大达到0.35 MPa,总体二次衬砌承担围岩压力相对较小;水压力最大值小于0.01 MPa,基本上不承受水压力,这与弱风化泥岩的低渗透性相关,在隧道开挖过程中基本无渗水。

(4)拱顶最大位移小于3 cm,数值计算结果大于现场监测结果,二者在数量级上一致,数值模拟较保守,但可为设计提供一定指导。