信号隔离器在油田数字化PLC 控制系统中的应用

杨林(长庆油田分公司第一采油厂,陕西 延安 716000)

0 引言

长庆油田站场PLC 控制系统,主要实现站内监控点的数据采集、回路控制、故障连锁和累计计算等功能,主要包括:模拟量采集,比如缓冲罐液位、外输温度、外输液量、外输压力、收球筒温度、收球筒压力、三相分离器压力等;RS485 信号采集,比如来油流量、外输流量等;并实现根据缓冲罐液位来调节输油泵的启停、转速和对外输泵PID 参数的远程调节。站场PLC控制系统内由DC24V 开关电源为温度、压力、液位等4-20MA模拟量传感器提供工作电源,且多数并未进行隔离。而这样的接线方式可能会造成同一模拟量采集模块因为某一路模拟量传感器DC24V 供电电源回路信号传输电缆或现场设备内部短路,而引起模拟量输入信号电源共正或共负,进而导致同一模拟量采集模块所有输入信号数据采集异常[1],严重的甚至可能烧毁采集模块或造成供电电源损坏,从而影响整个PLC 控制系统稳定运行,特别是对于那些用于过程控制中需实施超限报警和连锁启停外输泵的模拟量传感器,比如缓冲罐液位。这样来说,使用信号隔离器保证各个AI 采集模块每一路模拟量信号供电电源安全、稳定、独立,是非常有利于输油场站的安全稳定运行的。在PLC 控制系统中,对于模拟量传感器的测量精度和抗干扰能力也日益受到使用单位和设备维护单位的高度重视。

1 数字化PLC控制系统干扰分类及来源

PLC 控制系统在日常工作的时候会受到很多因素的影响。干扰源也具有各种类型。例如,干扰模式的不同,又可以分成共模干扰以及拆模干扰,拆模干扰,具体来说是指电磁场在信号之间进行耦合感应,或者是电路转换的过程中不平和共模干扰,导致了电压的形成,信号有所叠加,使得控制系统清澈度降低。共模干扰的产生具体是空间电磁辐射电网串入以及信号线之上的动态电压不断累积而成。共模电压的电压值特别高,如果电路经过的过程中有不对称的情况,就会转变成差模电压,最终对信号的质量带来影响,甚至会使相关的元件受到破坏。而干扰来源包含多个方面,通过分析,主要包含以下几个方面:(1)空间辐射干扰:由无线电波、雷电、电力网络等所产生,这种干扰情况相对比较复杂,具体从两个层面来对系统造成干扰:其一,电路感应所带来的辐射引起的干扰;其二通信线路感应所带来的辐射而造成的干扰;(2)系统外线干扰:主要通过电源以及信号线引入这种干扰,属于传导干扰。一种情况下,PLC 电能具体通过建立电网进行提供,电网在电磁的影响下有感应电压的产生。

2 4-20MA模拟量传感器种类及常规接线方式

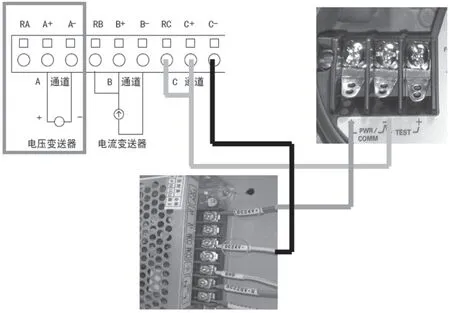

在长庆油田数字化PLC 控制系统中用于场站自动控制及监测的模拟量传感器一般有缓冲罐液位、应急罐液位、外输温度、外输压力、收球筒温度、收球筒压力、三相分离器压力、泵体温度等传感器[2]。其中相关液位、压力、温度传感器信号直接关系到输油泵启动或停止操作,或关系到相关电动阀开、关动作。长庆油田站场PLC 控制系统内4-20MA 模拟量传感器常规接线方式如图1 所示。

图1 线制模拟量传感器常规接线图

(1) 4-20MA 模拟量传感器均为2 线制接线方式,需外部提供工作电源;

(2)为保证电源的安全性现场一般采用 DC24V,且一个PLC 控制机柜一般只安装一个DC24V 开关电源,然后通过在各电源输出回路设置熔断器,使其主控制系统与子控制系统共用一个DC24V 电源模块;

(3)在场站PLC 控制系统中,对于4-20MA 模拟量传感器:在PLC 控制系统直接用二芯屏蔽电缆从DC24V 输出“+”端子排上引出1芯,接到模拟量传感器“+”端;从模拟量输入回路“+”端端子排上引出1芯接到各现地安装的传感器电源回路上,完成传感器工作电源供电和模拟量信号输入;该通道模拟量输入回路“-”端直接与电源模块输出回路DC24V-端子连接,如来油压力、输油泵体温度、缓冲罐液位传感器等。

以上接线由于没有采取有效的措施隔离模拟量传感器DC24V 供电电源和模拟量信号输入,便有可能造成以下危害:

同一模拟量采集模块因为某一路模拟量传感器DC24V 供电电源回路信号传输电缆或现场设备内部短路,而引起模拟量输入信号电源共正或共负,进而导致同一模拟量采集模块所有输入信号数据采集异常,严重的甚至可能烧毁采集模块或造成供电电源损坏,从而影响整个PLC 控制系统稳定运行,造成PLC 控制系统死机。

由于无有效隔离,且工作电源和信号传输采用同一根信号电缆,会造成模拟量传感器的测量精度和抗工频电磁干扰能力大大降低。

3 信号隔离器在4-20MA模拟量传感器接线中的应用

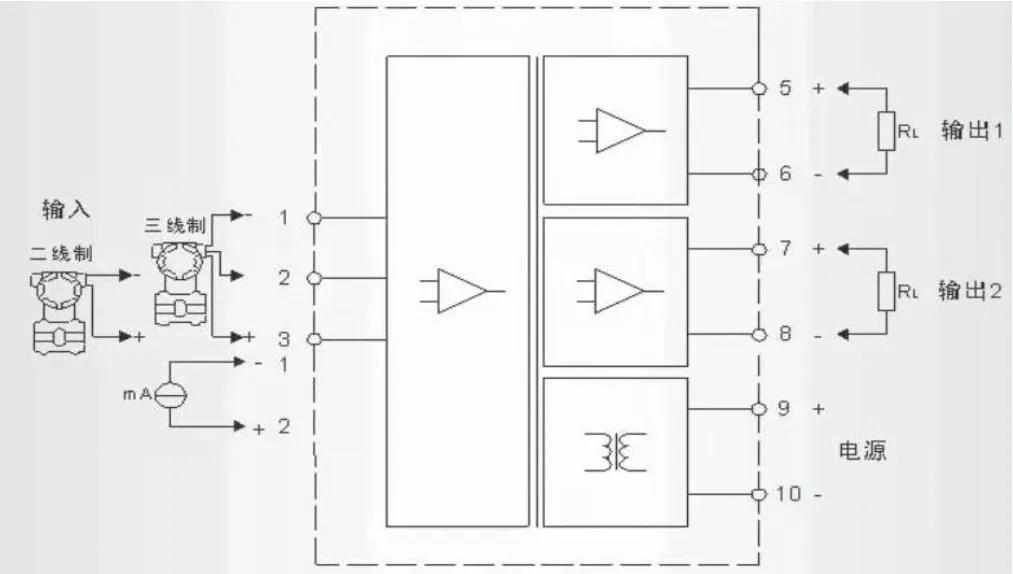

信号隔离器具有隔离、配电、变送功能,输入电流经过变换,输出隔离的电流信号,实现了输入、输出、电源之间的三端隔离,可以给现场的变送器提供隔离的工作电源。有效保证了模拟量传感器的测量精度和PLC 控制系统的安全稳定运行,解决了油田场站特殊环境下PLC 控制系统模拟量传感器工作电源和信号输入隔离,抗工频电磁干扰和雷击过电压的危害。

信号隔离器为端子排型,输入、输出与电源端子在不同侧,可以有效防止短路。在现场实际应用中,接线方式如图2 所示。

图2 现场用信号隔离器接线图

(1)信号隔离器的输入电源为DC24V,接PLC 控制系统内DC24V 专用端子;

(2)信号隔离器的输入信号端子接2 线制4-20MA 模拟量传感器;

(3)信号隔离器的输出信号端子接PLC 控制系统内4-20MA模拟量模块输入端子。

通过控制系统内安装信号隔离器,便可以实现4-20MA 模拟量传感器工作电源和模拟量信号输入的有效的隔离。

信号隔离器完全可以实现对增压站现场无源模拟量的隔离, 由于信号隔离器的高强度隔离、配电、转换和分配功能,有效地保证了PLC 控制系统内DC24V 电源模块和AI 采集模块的运行安全,避免了可能会造成的模块击穿或烧毁概率,其测量精度得到提高,抗工频电磁干扰和雷击过电压的危害降到最低。

在实际应用中,有时候模拟量输出信号需要扩展为两路,同时传输给两套不同PLC 控制系统,如井场油水井特种作业现场个别关键数据即要供作业区SCADA 系统实时监控,又要供现场作业机组监测系统使用,这时便可以采用信号隔离器进行扩展,即1 路4-20MA 模拟量信号输入,经隔离器输出2 路4-20MA 模拟量信号(图3),它有效地实现了现场相关数据控制、监测不同独立系统的需求,减少了投资、简化了二次接线、解决了电站现场传感器安装带来的问题。

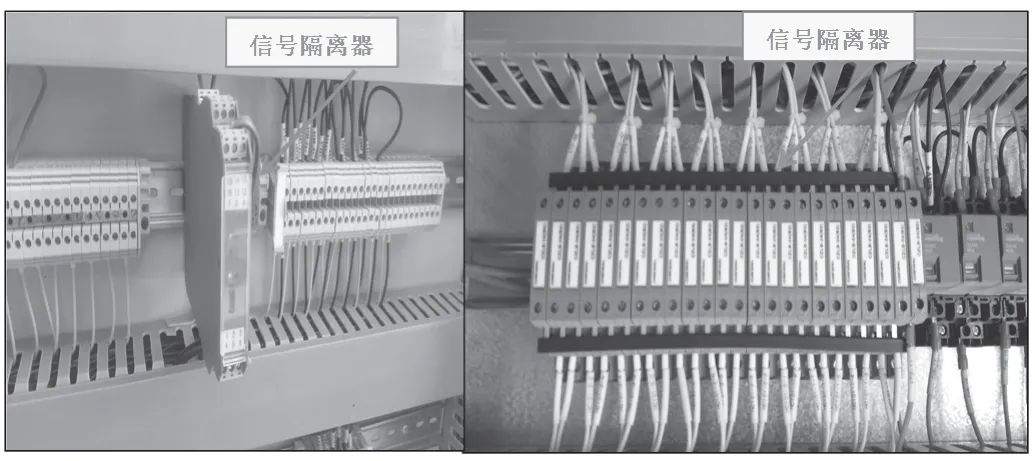

图3 现场用信号隔离器实物图

5 结语

在原有模拟量传感器信号采集系统中加入信号隔离器的接线方式,在数字化服务大队管辖区域部分撬装PLC 系统中已采用,尤其是针对缓冲罐液位采集,取得了良好效果。目前在新投产的安控PLC 系统中也已批量投入使用,后期我们也将建议并拿出可行性方案对所有增压站PLC 系统加装信号隔离器。