基于有限元技术的压力容器的设计方法

陶冶 赵军明 陆征(青岛兰石重型机械设备有限公司,山东 青岛 266520)

0 引言

压力容器,是当代工业生产中最主要的辅助操控设备,它具有基础性、科学性、以及多元性等特征。为了确保压力容器在日常应用中的作用得到充分发挥,除了针对设备操控的一般流程进行安全防护,也需要从容器自身设计视角上寻求防护要点,而满足后者的实践条件,就是要在资源设计与开发过程中进行技术因素的优化。

1 有限元技术与压力容器概述

1.1 有限元技术

有限元,是数学中采用求解偏微积分方程边值问题近似解的数值技术[1]。有限元求解过程中对问题区域进行分解,每一个区域都分割为简单的构成部分,其结构结可以称作是有限元[2]。一般来说,有限元区间中包含了多重处理方法,它可以在众多区域范围之内寻找到一个合理的近似值,并进一步得到可以满足条件的平衡值,其过程就是有限元分析形态。有限元技术在压力容器设计中的应用等,就是典型的有限元技术运用形态。

1.2 压力容器的作用及分类

压力容器,是指用于盛装气体或者液体,能够承载一定压力的密闭设备,它在当代工业、民用、军用等领域均发挥着不可忽视的作用[3]。

随着压力容器的应用范围逐步拓展,压力容器的种类也在不断增加,结合当前设备应用的基本状况,可将其分类方式归纳如下:

(1)应用作用划分。压力容器可区分为反应压力、换热类、分离类、以及保压类四种;

(2)依据压力等级划分。容器可分为低压、高压、超高压三类。

2 基于有限元技术的压力容器设计方法

2.1 压力容器设计宏观概括

压力容器设计时,应先依据压力容器模型特点进行设计,再结合制作商的要求进行容器调节。结合当前工业生产的基本状况,需要在整体设计与施工前对相关容器的特征进行分析:

(1)压力容器表层可承受压力最大值为15MPa,钢板厚度应在2~3mm之间,压力容器几何大小与上限参数的乘积应≥30mm,材料日常应用过程中的最大弯曲度为345MPa,弹性模量可表示为E=206GPa,容器生产与操控的泊松比值应为μ=0.4[4];

(2)运用有限元对钢板参数的唯一结果进行判断,并要对应分析满足容器几何大小(R1)与上限参数(H1)之间的关系,相应给予评判与综合探讨。

运用有限元分析法对压力容器部分的基本情况进行评判和分析,首先是要明确压力容器生产与控制的基本标准,按照要求分析压力容器生产的基本条件。其次是做好压力容器各个部分因素之间的关系定位,并相应评估有限元的基本标准,最终确定变值最佳应用条件。

2.2 利用有限元构建数学模型

压力容器设计与调节的过程,主要是按照压力容器内壁薄厚、容器大小等条件的设定,将容器压力调控的比值调整到最大。结合以上关于压力容器的基本情况,可将计算与分析的函数模型整合如下:V=4/3πR12(H1-R1)。为了确保压力容器设计与计算在有限元分析时,可以将后续有限元计算值控制到最优,一般按照压力容器在1/4标准下进行生产操控,而此时为了保障基础有限元设计结果,一般会选择借助计算机公式求最小值,也就是我们所说的,压力容器可承载压力的最低值。压力容器设计与开发过程中,为适应社会发展的需要,进行压力容器计算与分析期间,容器设计人员首先设定了一个原始函数目标,又增加了一个数据计算指标,两者运用有限元进行分析时,可依据原有函数目标对其做出正负判断,最终即可实现目标函数参数因素的对比,进而确定压力容器设计的数据变化空间。

比如,某工业生产技术综合操作过程中,为确保后续记录数据与实际生产相互对应。实际生产与操作期间,就在数据模型生产与操作部分,利用有限元对压力容器可承载压力的能力、以及压力变量控制范围等情况进行分析,本次压力容器评定的基本模型计算集合分为概括为V(A)=[R H]7。其中“V”表示压力容器可承载值,“R”“H”分别表示模型设计与优化结果。对应分析后,可得到压力容器分析的标准值,此时对应分析“A”与“R”“H”之间的关系。当H-R≥30时,表示压力容器做功的基本状态相对稳定,压力容器数学建模分析的基本状态达到了最佳。

压力容器借助有限元进行记录研究时,为避免压力生产与操作管理效果与实际不相适应的问题出现,在有限元建模研究时,一方面是要对压力容器建模指标进行评估,另一方面是要从建模生产与掌控的基本环节入手,这样方可确保压力容器利用有限元所构建的模型达到协调的状态。

2.3 压力容器有限元分析

有限元在压力容器中的应用,主要是依据压力容器生产设计厚度、大小、以及节后协调程度等方面的指标,进行压力容器生产因素设计。其一,压力容器设计与运作过程中,有限元可在局部未知数分析期间,对压力容器正常运行状态之下的内壁要求、压力大小、对称轴压力承受能力要求等方面做出相应判断。其二,有限元对压力容器进行分析时,主要是在模拟软件环境下,将压力容器看作是一个球面圆柱结构,然后进行4等、或者8等分后,再局部进行压力容器实体的运行探究,这一部分是从压力容器的内壁厚度要求层面入手把握。

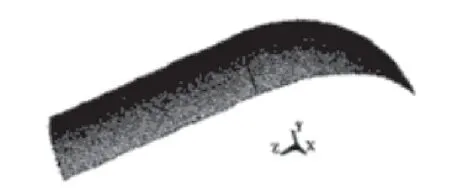

图1为压力容器在有限元中设定结构图,按照空间坐标标准,分别设定X、Y、Z轴。X轴上的数据表示选择单元部分的压力容器大小的变化,Y表示压力容器材料厚度部分的调整变化,而Z轴则表示压力容器中内侧半径和外侧半径之间的差值。如果压力容器有限元分析后,各个坐标轴上的压力数据保持相对一致的状态,说明此时压力容器设计结构实现了最优安排。反之,有限元计算数据相对突出的部分表示存在着问题,勘察人员需要与之对应进行调节。实验中有限元进行压力容器调节期间,当压力容器的最大值位于变形量控制顶端时,表明压力容器得到的技术分析值最优,此时数据计算值为0.039mm。而压力容器同方向上的压力值在163.21MPa的状态时,压力容器的上方压力承载能力最佳,当Z轴上的应力为141.07MPa时,压力容器简桶压力中心值最高,此时压力值的大小调节时,就可以依据压力容器控制的基本要领,实行材料艺术控制指标的对应安排与有序式调节。

图1 压力容器有限元分析模型图

有限元技术在压力容器设计中的应用,可确保结合压力容器生产中的基本参数因素,实行各项分析条件的对应掌控与最优化把握。它不仅从压力容器整体应用视角上给予了相应反馈,还为压力容器中相关影响因素分析给予了精准性标准。

2.4 有限元后续优化

有限元技术之所以在当代压力容器后续应用过程中得到了有序运用,一方面是运用有限元对反应容器中的相关条件给予了精准性计算,一方面是借助有限元进行压力容器的相应评估。在以上关于有限元应用与压力容器设计中,关键点方面已经给予了对应分析,这里将不再进行赘述。另一方面,有限元技术在压力容器中的应用,也实现了结合压力容器的基本结构,对压力容器设计中不够协调的领域进行了后续优化调整的空间。

其一,有限元技术在后续生产与操控过程中,先按照压力容器设计数据,实行压力容器内测定参数值的定位,然后在可变动数据范围之内,确定压力容器的设计变化空间。如果前期设定参数与后续压力容器之间的关联不相适应,说明压力容器参数在变动范围内,可以相应进行变动参数区间范围之内调整,从而在模式设计与控制变量范围之内,重新进行数据信息值的反馈和评估。而数据体积函数选定目标区域后,内部循环操控的具体结构之内,也始终保持着目标函数可调节、可优化的控制状态。与传统的一次性确定压力容器控制方法相比,有限元函数操控领域的可控制性更强,生产运用的安全保障效果也较高。

其二,设计变量压力调节与综合控制过程中,设计变量处于最大值、或最小值的状态时,压力容器的参照优化与处理方式层面,依旧保持着设计结构优化,压力容器外部调控因素相互协调的状态。比如,某压力容器运用有限元技术分析后,得到一个最优控制值,最低控制值。运用模拟程序进行压力容器操控分析过程中,技术人员可先将压力容器数值控制到最小,内壁控制数据结果达到最低。如果压力容器水平、垂直方向的压力强度能够保持平衡,说明此时压力容器的控制效果可达到相对稳定的状态,而压力容器模拟测验时,其中相关数据不能达到最优状态,设计人员可逐一按照设计要求,对压力容器的反应情况进行相应性评价,直到压力容器可承载的压力结果达到最佳。

基于有限元技术的压力容器设计与分析过程,主要是借助压力容器结构体系,对容器在何种状态之下压力容器做功效果最佳进行分析,它为压力容器设计方案的调整提供了足够的可变动空间。同时,基于有限元技术的压力容器设计过程中的运用,也实现了结合压力容器操作的基本需求,调节压力容器灵活度的效果。

3 结语

综上所述,基于有限元技术的压力容器设计方法分析,是当代工业生产技术手段应用不断更新的理论归纳。在此基础上,本文通过压力容器设计宏观概括、利用有限元构建数学模型、压力容器有限元分析、有限元后续优化等方面,探究压力容器设计有限元分析方法。因此,文章研究结果,将为国内压力容器生产技术创新提供新视角。