电镀污泥中回收镍工艺优化

龚方旭 吴克 李波(.合肥学院生物食品与环境学院,安徽 合肥 30000;. 欧绿保再生资源技术服务(北京)有限公司,北京 00000)

0 引言

电镀工艺在现代工业中扮演着非常重要的角色,它能对金属、非金属材料表面进行修饰、保护并使其获得新的性能。但是在电镀工序中会产生含有复杂金属元素的电镀废水,而电镀废水处理将产生大量固体废弃物[1-3]。这些含有大量重金属离子的电镀污泥进入自然环境,必定会对人类及生态环境造成严重的危害。因此,电镀污泥资源化利用方面的研究显著增加[4-7]。镍作为一种重要的国家战略资源,已广泛应用于工业领域中。镍基高温合金、奥氏体不锈钢、硬质合金、超高强钢等合金体系中镍的使用都占据了重要比例[8-10]。电镀污泥中镍的质量分数可达10%以上,有效提取电镀污泥中的金属镍对环境保护来说是有益的,还能创作额外的经济价值。

1 材料与方法

1.1 实验材料

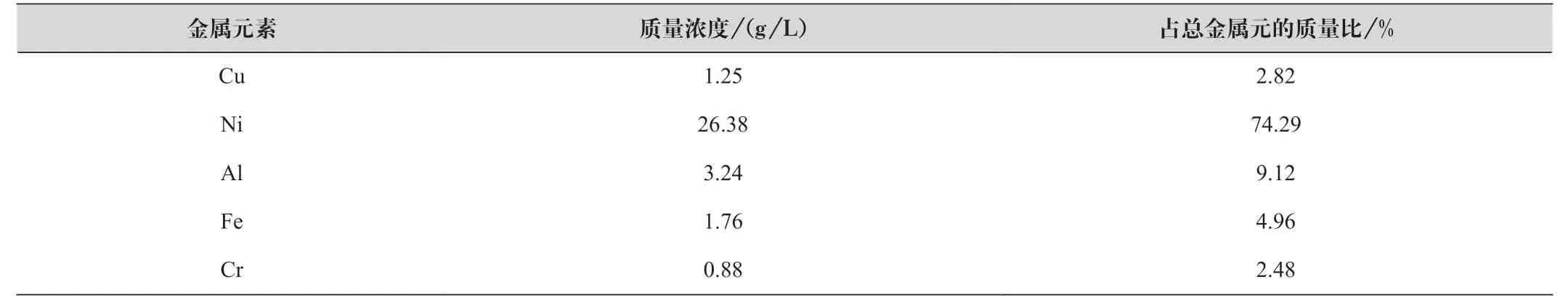

取江苏无锡某电镀公司的电镀污泥用作为实验材料。用ICP 发射光谱仪测得污泥的主要成分如表1 所示。将电镀污泥放置于干燥箱中于105℃进行48h 干燥处理。待污泥冷却后从干燥箱中取出,然后进行破碎筛分,作为后续研究材料备用。

1.2 实验试剂及仪器

实验的主要试剂为Na2CO3、H2SO4、H2O2、H2S、NH4F、NaF等,各试剂的纯度为分析纯。主要仪器设备包括:电热恒温干燥箱(DGG-9240B 上海森信实验仪器有限公司);马弗炉(DC-B 东莞博威仪器设备有限公司);ICP 发射光谱仪(美国LEEMANLABS 公司);pHS-3C 型精密pH 计等。

表1 电镀污泥的化学成分

1.3 实验方法

1.3.1 工艺流程

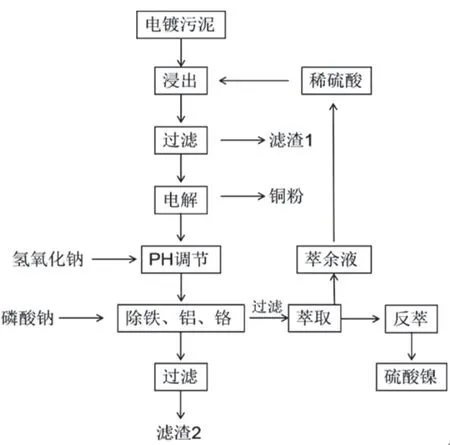

电镀污泥中镍的回收工艺流程如图1 所示。电镀污泥中加入稀硫酸进行一段时间的浸出处理,然后进行过滤得到滤液,然后利用电解实现铜离子的分离[11]。在此过程中,选择合适的电参数从而将二价亚铁离子转化为三价铁离子。目前通过浸出和电解实现电镀污泥中铜回收的工艺十分成熟,已经完场产业化。电解后,溶液pH 降低,从而对后续工艺产生影响。所以此时需要向溶液中添加氢氧化钠调节溶液pH。考虑到成本问题,待pH 达到1 附近时,再使用磷酸钠进行pH 调节,从而使铁、铝、铬和镍较好分离。溶液中的Fe、Al、Cr 等金属元素将与磷酸盐发生反应生成沉淀,这些沉淀表面能高吸附性好,会导致镍的损失。同时,镍与上述化合物的共沉淀,也会导致镍的部分流失[12]。因此,如何从条件合理控制,从而减少镍的损失,实现镍回收率的大幅提高具有重要意义。而其中最为关键的是要减少镍在滤渣中的含量,从而大幅减少返回浸出的工艺次数。

图1 从电镀污泥中回收镍的工艺流程

如图1 所示的滤渣1 为硫酸溶液对电镀污泥进行浸出后的过滤渣。滤渣2 主要为铁、铝、铬金属的磷酸盐或磷酸络合物。由于吸附作用,滤渣2 中存在镍元素,因此其必须进行返回处理。具体的返回处理次数视情况而定。而经过过滤后的含镍溶液,由于在之前流程中加入了稀硫酸、磷酸盐等,其中将含有大量的硫酸根离子、磷酸根离子、磷酸氢根离子和磷酸二氢根离子等。因此需要对溶液进行萃取,人然后再用硫酸对溶液进行反萃,最终生成硫酸镍溶液。同时为了保证资源的回收利用,萃余液可以再次返回电镀污泥的浸出流程进行使用。

1.3.2 浸出条件

取预制备的含镍电镀污泥置于烧杯中,然后用4mol/L 的硫酸,以2:1 的液固比(硫酸体积L 比污泥质量g)再利用机械搅拌仪器对其进行均匀搅拌,搅拌速度为12r/min,在25℃下搅拌5min、10min、15min、20 和30min。随着搅拌时间的延长,电镀污泥中的金属盐逐渐溶解于水中。搅拌后对溶液的电导率进行测量,根据电导率即可确定溶液中溶解的金属盐溶解数量,从而确定最佳搅拌时间。

1.3.3 电解条件

利用电解实验可以实现金属的提取。一般来说,铜的电解电压较低,并且速度很快[13]。若想将溶液中的亚铁离子转化为三价铁离子则需要对输出电压进行合理的调控。在本实验中,以电解电压和电解时间为变量进行探究。注意在浸出溶液中的金属Cr 以Cr3+的形式存在。因此在利用电解氧化亚铁离子为铁离子时要合理控制电参数,从而防止将三价铬粒子氧化成四价铬粒子。可以设定实验的终点判定为亚铁离子完全消失,而并无四价铬粒子生成。亚铁粒子的检测可以用KSCN 进行定性检测[14]。具体过程为:取一定量电解液,利用氢氧化钠将溶液pH调为3.5 作用,然后待铁离子生成沉淀后过来,再向溶液中添加过量双氧水。再取滤液于滴板上,滴加1%的KSCN,若溶液为血红色,就说明亚铁离子没有被氧化完全,还存在残留(此检测的灵敏度为0.25mg)。四价铬粒子的检测可以利用靛蓝胭脂红进行定性检验[15]。具体过程是:取一定溶液,依次加入靛蓝胭脂红、2%的双氧水、0.2mol/L 的盐酸溶液以及联吡啶稀溶液少许,另取蒸馏水作对比实验。若最终溶液颜色褪去,说明溶液中存在四价铬离子(此检测灵敏度为0.02mg/L)。

1.3.4 电解余液的除杂

经电解处理后,溶液中的铜离子已经沉淀排出。由于电解,溶液的pH 降低,因此需要加入氢氧化钠对溶液的酸碱度进行调整,调节目标为1 左右。当溶液pH 接近1 后,再向溶液中添加磷酸盐来调整pH 从而使Fe、Al、Gr 产生絮状络合物,将其与镍分离。此步骤在电镀污泥镍回收工艺中十分关键。

1.3.5 滤渣的返回浸出

经过磷酸盐处理,溶液中的杂质金属离子产生沉淀,通过过滤排出形成滤渣2。由于其中含有金属镍,所以需要对其进行再次浸出,从而保证镍的回收率。但是再次浸出会导致,滤渣中的杂质进入溶液之中。因此,返回浸出的次数与溶液的杂质含量有很大关系。同时,电镀污泥回收镍的工艺要求对杂质金属的去除率达到近百分之百去除。所以返回浸出的次数,由杂质去除率的情况决定,当杂质去除率出现下降趋势作为停止返回浸出依据。

1.3.6 含镍溶液的萃取—反萃

从流程图1 可以看到,为了使浸出溶液中的杂质金属离子排出,必须在溶液中添加磷酸盐,使溶液中的杂质金属离子生产絮状沉淀从而排出。同时,在浸出过程,溶液中也加入了硫酸溶液。所以,最后除杂后的溶液中除了镍离子,还存在大量的硫酸根离子、磷酸根离子以及磷酸氢根离子等,所以必须对溶液进行萃取和反萃取使硫酸镍得到提纯。以P-204 为萃取剂,以稀硫酸为反萃取剂。

2 结果与讨论

2.1 电镀污泥浸出影响因素

电镀污泥中的金属离子含量比例较为稳定,特别是铜和镍的质量分数变化不大。在进行浸出实验时,采用的硫酸浓度为4mol/L。实验发现金属铜和金属镍离子的浸出率均高于99%。而其他金属离子浸出率较低,例如铁/铝、铬约为60%。通过测量,在浸出液中镍离子7200mg/L、铜离子为6800mg/L、亚铁离子为2600mg/L、铝离子为4500mg/L、三价铬离子为3600mg/L。浸出液残余的硫酸浓度为1mol/L 左右,这符合电解生产工艺的要求。将电镀污泥经水洗涤后的渣利用稀硫酸进行浸出,浸出时对溶液进行充分搅拌,保证金属铜和金属镍充分浸出。

2.2 浸出液的电解影响因素

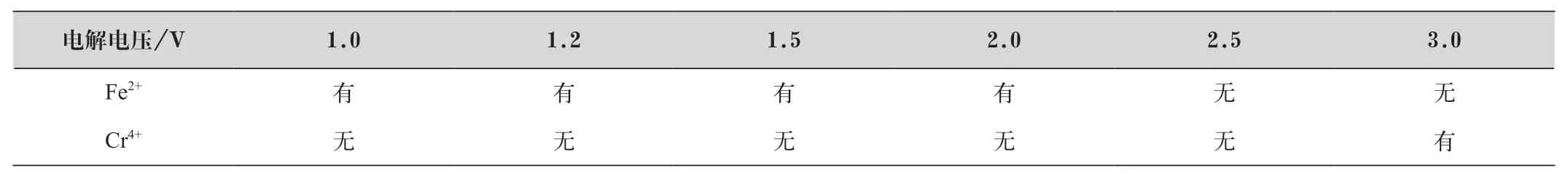

基于最后的溶液中铜的浓度和pH 值,计算得出电解铜时采用的最佳电参数为:1.6V,3h。在此条件下,可以实现铜的回收率高于99%。但是由于电压较低,无法将Fe2+转化为铁离子。表2说明了电解电压与Fe2+转化及Cr3+转化的情况(电解时间3h)。

2.2.1 电压的选择

从表2 可以看出,当电解电压为1~2V 时,溶液中Fe2+没有完全转化成Fe3+,即还存在残留。当电解电压高于2V 时,Fe2+完全消失。而当电解电压达到3V 时,溶液中出现Cr4+。因此把电解电压控制在2~3V 之间可以保证Fe2+完全转化为Fe3+的同时Cr3+没有被氧化。

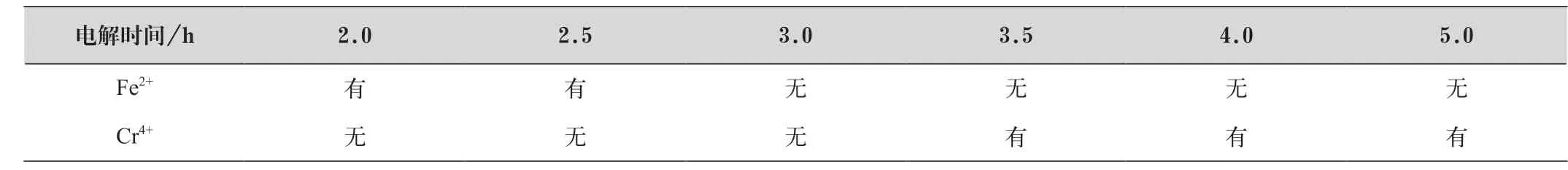

2.2.2 电解时间对电解影响

将电解电压确定为2.5V。然后对溶液进行电解不同时间,从而探索最优电解时间。从表3 可以看到,当电解时间大于2.5h 时,亚铁离子被完全氧化。当电解时间达到4h 时,四价铬离子开始出现。而当电解时间为3h 时,溶液中亚铁离子被氧化同时三价铬离子还未被氧化。因此,电解时间3h 即为最佳电解时间。

表2 电解过程电压选择

表3 电解过程电解时间选择

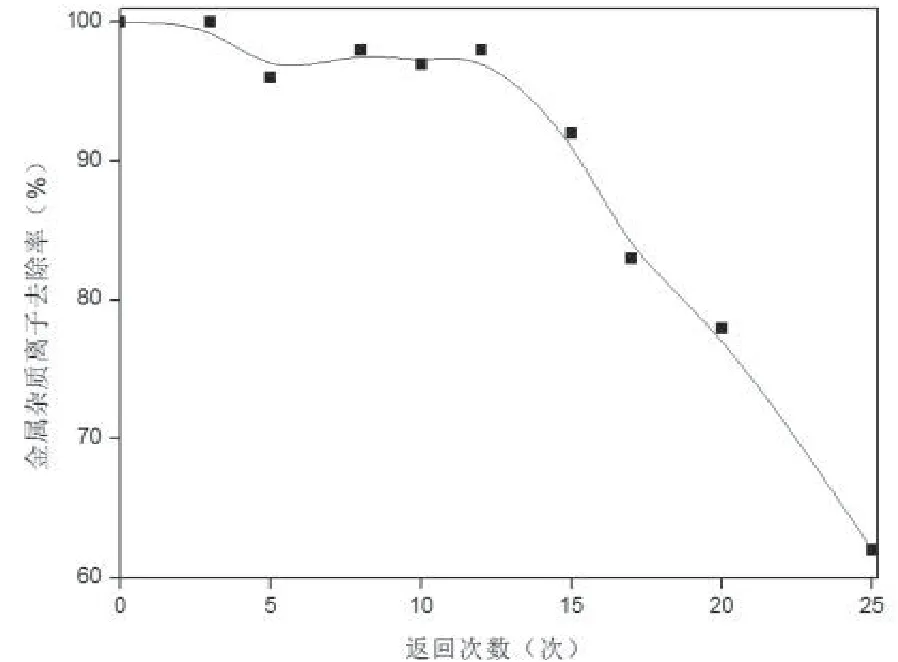

2.3 滤渣中镍的返回浸出

通过不同的返回浸出次数后测量溶液的杂质金属去除率测量得到如图2 所示结果。从实验结果可以看出,当返回次数小于12 次时,金属杂质离子去除率能保持在99%左右。当次数超过12 次,去除率开始明显下降。因此将返回次数确定为12 次为较好工艺次数。

图2 金属杂质离子去除率随返回浸出次数变化

3 工艺优化

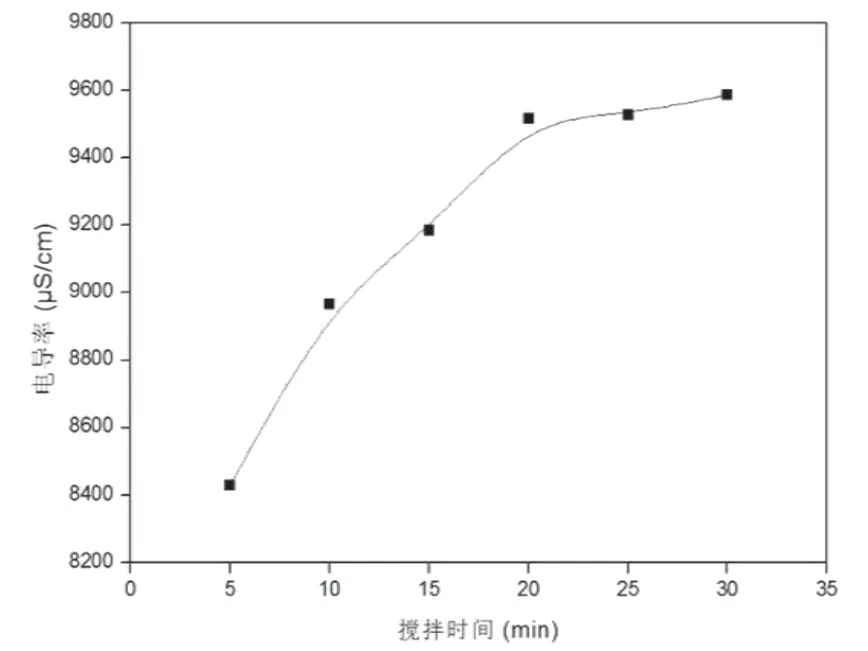

3.1 搅拌时间的优化

如图3 所示,浸出前随着搅拌时间的逐渐延长,溶液导电率逐渐增加,而当搅拌时间超过20min 后,增加的速率明显减慢,导电率趋近稳定,这意味着溶液中的金属离子已经大部分溶解。考虑到效率问题,因此搅拌时间为20min 最为合适。

图3 搅拌时间与电导率的关系

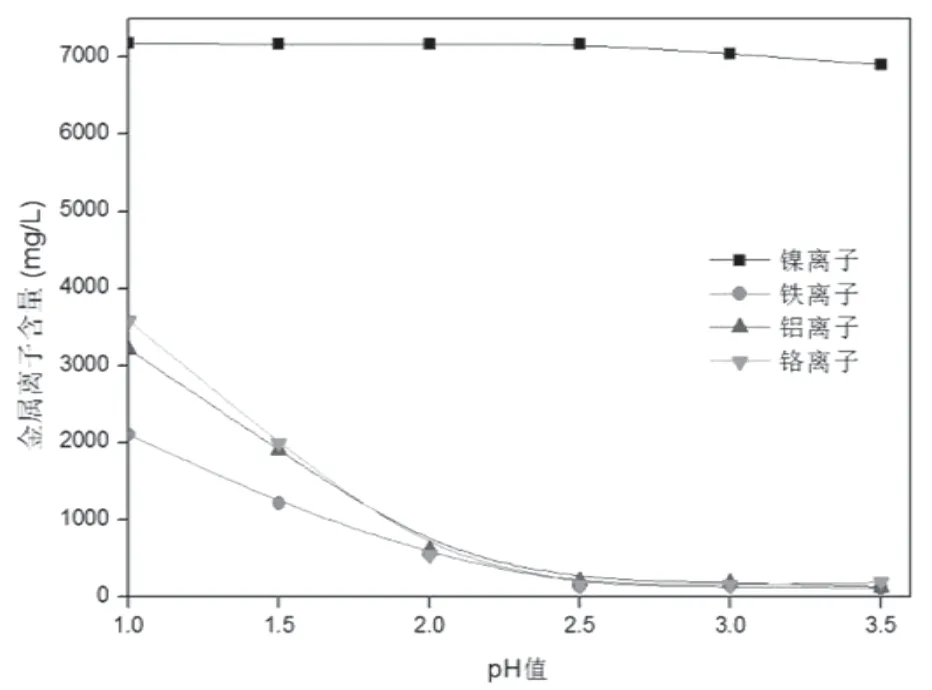

3.2 杂质离子去除pH优化

磷酸盐与浸出液中的铁、铝、铬等金属离子会发生化学反应,从而生成磷酸盐络合物沉淀。在温度取85℃时调整溶液pH值磷酸钠投加量为完全去除杂质金属计算量的1.2 倍),同时测量溶液各金属离子的含量得到图4 所示的结果。从图4 可以看到,当pH 从1 上升到2.5 过程中,铁、铝、铬等三种金属离子含量逐渐降低,最后几乎完全去除。而镍离子的含量一直保持在7200mg/L,当溶液pH 超过2.5 时,镍离子含量开始下降。因此pH 值的最佳值为2.5。此时能够保证其他金属离子的显著排除,同时保证镍离子有较高的回收率。

图4 各金属离子含量与溶液pH的关系

3.3 其他金属离子去除温度优化

除了处理pH 会影响杂质金属离子的去除,温度也会对此过程产生显著影响。因此在溶液pH 为2.5,磷酸钠投加为杂质金属完全去除的1.2 倍条件下对最佳处理温度进行确定。由实验结果得,当处理温度大于80℃时,溶液中杂质金属离子含量可以完全减少最低水平,并且镍离子含量没有出现明显降低。而当温度超过90℃时,镍离子含量开始出现降低。因此在80~90℃之间处理可以保证杂质金属完全去除,同时镍离子含量不出现显著变化,保证镍的高回收率。考虑到工艺处理时的能源节省,尽量采用更低的处理温度是最好的选择。

3.4 杂质离子去除磷酸钠用量优化

磷酸钠的成本较高,因此在除杂处理时应尽量在保证除杂效果的同时降低磷酸钠盐的用量。在85℃,溶液pH 控制为2.5 条件下。设置磷酸钠投加倍数梯度为1、1.2、1.4、1.6 和1.8 倍,对最佳磷酸钠投加量进行探究。实验发现当投加倍数为1.2 倍时能够保证杂质金属离子完全去除。而当投放倍数达到1.4 时,镍离子含量才出现降低趋势。即当倍数为1.2~1.4 倍都是较好选择。考虑到提高磷酸钠盐的使用效率,所以选择为1.2 倍为最佳。

4 经济效益概算

在此研究中对电镀污泥中的金属镍进行了回收工艺手段研究。采用化学沉淀法对镍进行回收得到的硫酸铜质量高,并且回收工艺简单易行。现在利用工业用硫酸镍配成对应浓度的溶液来和最终回收得到的硫酸镍溶液价格作对比,以对整个回收工艺过程的经济效益进行评估。

考虑每吨含镍污泥处理的成本消耗。每吨含镍污泥的处理需要消耗4t 水。水的价格为5 元/t,那么总价格为20 元。其次,每吨含镍污泥的处理需要消耗9mol/L 的硫酸溶液250L,换算成98% 浓度的浓硫酸约为126L,按照浓硫酸的单价1600 元/m3,则总计202 元左右。最后,电解和搅拌过程耗电约3kW·h/t 含镍污泥。按1 元/kW·h,则为3 元。因此,每吨含镍污泥的处理中耗费为225 元左右。其次含镍污泥的直接出售价格为300 元/t 左右。

现在考虑回收1t 含镍污泥可以创造的价值。经本研究的工艺提纯后的1t 含镍污泥以得到1m3浓度质量分数6.2%的硫酸镍溶液。按照工业固体硫酸镍配成1m36.2%的溶液须耗费固体硫酸镍约104kg,消耗水1t。当下工业硫酸镍的价格约为1.4 万元/t,则利用以上工艺回收的硫酸镍可以创造1456 元。

因此用上述工艺回收一吨含镍污泥创造的价值减去一吨污泥可以出售的价格,再减去回收工艺的耗费成本,即可得到基于上述对含镍电镀污泥进行回收可以使每吨电镀污泥节省1456 元-300 元-225 元=931 元价值。

5 结语

本文对含镍电镀污泥中金属镍的工艺路线进行了设计,并对各工艺的细致工艺参数进行了实验分析,发现去除金属杂质元素处理的最佳温度为85℃,最佳溶液pH 为2.5,最佳磷酸钠添加量为计算所需量的1.2 倍时去除杂质金属元素效果最好。

基于实验结果,最终形成含镍电镀污泥中金属镍回收利用技术蓝本。采用本文设计的工艺技术可以实现电镀污泥中镍的高效回收,镍回收率大于95%。

采用本研究设计的工艺技术可使每吨含镍电镀污泥节省931 元。无论是从环保角度还是从电镀污泥中金属的回收都有重要意义。