新型氧化锌脱硫烟气处理系统在冶炼行业的应用

姚腾猛,汤 洛,周桂月,吴桂荣,袁爱武

(长沙有色冶金设计研究院有限公司,湖南长沙 410019)

长沙有色冶金设计研究院有限公司( 以下简称长沙有色院) 将新型氧化锌脱硫烟气处理系统(一种烟气处理系统,专利号:202020248182.5)技术成功应用于广西南丹南方金属有限公司( 以下简称南方公司) 锑银系统烟化炉和还原炉烟气处理。该装置于2019 年2 月一次开车成功,目前稳定连续运行。处理后尾气SO2浓度远低于国家现行排放标准,无需外购脱硫剂,解决了脱硫循环槽浆液搅拌不充分造成的结垢和除雾器经常性堵塞的问题,并有效削弱了尾气雾沫夹带和拖尾难题。

1 氧化锌脱硫技术原理

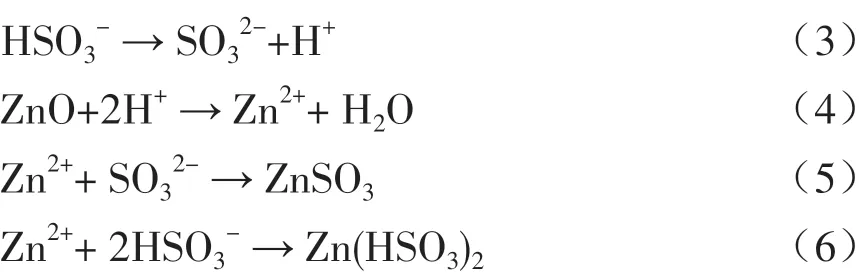

脱硫塔中,氧化锌浆液与烟气中SO2发生以下主要反应[1]:

亚硫酸是二元酸,可生成2 种盐。当ZnO 过剩时生成中性盐ZnSO3(微溶于水),当SO2过剩时生成酸性盐[Zn(HSO3)2](溶于水,易与烟气中的O2反应生成ZnSO4)。因此,脱硫循环液中需控制好pH 值,过滤时才能较好的形成亚硫酸锌滤饼。

ZnSO3· 2.5H2O 可通过氧化法、酸分解法和热分解法返回生产工艺。氧化法在锌冶炼系统易产生酸、水平衡的问题,酸分解法、热分解法是较为合适的处理方法,但由于场地有限无法布置酸解工序,南方公司于是采用热分解法,将亚硫酸锌滤饼送沸腾炉配料处理,操作步骤如下:

2 烟气脱硫方案

2.1 设计参数

南方公司锑银系统烟气脱硫装置主要处理烟化炉和还原炉烟气,烟气量小于或等于1.5×105m3/h, ρ(SO2) 在5.0~8.0 g/m3, 尘(ρ) ≤500 mg/m3,温度≤160 ℃。

2.2 方案选择

南方公司原有1 套氧化锌脱硫配套压滤酸解装置,处理锌系统挥发窑和多膛炉烟气。烟气处理量为2.0×105m3/h,ρ(SO2) ≤10 g/m3。脱硫剂氧化锌来自挥发窑自产的次氧化锌烟尘,并经多膛炉脱氟氯。脱硫得到的亚硫酸锌滤饼经长沙有色院专利技术的酸解槽(一种卧式酸化解析釜,专利号:201420153622.3)酸化后,产生的硫酸锌溶液返回锌系统中浸,高浓度SO2烟气送制酸系统。

南方公司锑银系统主体建成后,烟化炉烟气需进行脱硫处理,原流程是将该烟气通入锌系统的氧化锌脱硫装置。由于脱硫后酸解产生的硫酸锌溶液氟、氯含量高,对电解工序造成了影响;且还原炉烟气因氧含量低,进入制酸系统需配大量空气维持合适的氧硫比。因此,南方公司考虑新建1 套脱硫装置,将烟化炉与还原炉烟气合并后进行单独脱硫处理。

现有脱硫方法中,钙法脱硫会产生大量的废渣;氨法和钠碱法产出的亚硫酸铵和亚硫酸钠品位不高,销路不好;双氧水法脱硫工艺外购的双氧水(质量分数27.5%)单价高,主要适用于SO2浓度低的洁净硫酸尾气,副产稀酸直接送入制酸系统;离子液法脱硫需要消耗较多的低压蒸汽,对于以铅锌冶炼为主的南方公司来说,系统余热回收的低压蒸汽不足,且补充损耗的离子液价格不菲。因此,上述脱硫工艺都不是南方公司的最佳选择。

锑银系统投产后,烟化炉可产次氧化锌烟尘约30 kt/a,足够烟气脱硫使用,脱硫剂来源可靠。从循环经济生产考虑,氧化锌法较为合适,因此南方公司决定继续采用氧化锌脱硫工艺。

2.3 脱硫设备选择

随着环保政策的日益严格,外排尾气中SO2、颗粒物和酸雾浓度等日益成为考核脱硫工艺的关键性能指标。对于烟化炉和还原炉烟气,需采用两级脱硫工艺流程使烟气达标排放。

脱硫塔若采用空塔形式,含硫烟气与含脱硫剂的浆液在空塔喷淋段逆流接触并发生反应;由于含脱硫剂的浆液黏度大、固体颗粒细,烟气与浆液未发生充分的气液分离,易夹带脱硫剂至脱硫塔外,不仅造成脱硫剂的损失,而且会造成外排尾气颗粒物超标。脱硫塔若采用带高效洗涤器的传统塔槽一体形式,气液分离器缓存脱硫液,由于无法充分搅拌,会出现脱硫剂大量沉积和堵塞管口的现象,且脱硫液中的固液混合不均会影响脱硫效果,降低脱硫剂的利用率。

上述两种脱硫塔存在气液分离不充分带来的尾气颗粒物或浆液搅拌不充分的问题,加之烟气未被降温即排放而造成的尾气拖尾现象,一直以来都是氧化锌脱硫的难题。由于脱硫后的烟气会夹带一定的固体脱硫剂,须对烟气进一步处理才能使颗粒物含量达标;若采用电除雾器处理,由于氧化锌脱硫剂粘性高,粘附在阳极管和阴极线上会影响电除雾器的正常运行。

为此,长沙有色院提出了一种新型氧化锌脱硫烟气处理系统,以解决现有技术的不足,进一步提升烟气处理效果。

3 工艺流程

新型氧化锌脱硫烟气处理系统主要包括浆液制备工序、脱硫工序和压滤工序,其中脱硫工序的两 级脱硫为关键流程,工艺流程见图1。

图1 新型氧化锌脱硫烟气处理系统两级脱硫工艺流程

3.1 浆液制备工序

氧化锌浆液制备工序主要由次氧化锌料仓、刮板输送机、螺旋称给料机、配制槽和浆液输送泵等组成。烟化炉收尘得到的次氧化锌粉气力输送至料仓,料仓内固体粉料通过埋刮板输送机和螺旋称给料机进入配制槽,根据生产情况控制脱硫浆液的液固比在7 ∶1~10 ∶1,调配好备用。配浆用水采用工艺新水或脱硫滤液,但滤液含锌质量浓度需低于120 g/L,以防止ZnSO4结晶导致设备和管道堵塞。

3. 2 脱硫工序

脱硫工序主要由增压风机、洗涤塔、一级脱硫塔、一级脱硫循环槽、二级脱硫塔、二级脱硫循环槽、循环冷却液槽、循环冷却液换热器和泵等组成。混合烟气经脱硫风机进入洗涤塔,对烟气进行降温洗涤,并除去烟气中的尘、F、Cl 和As 等杂质,同时烟气温度降至55 ℃。根据水洗液成分情况,沉锌回收后的压滤清液部分外排至污水处理,整个冶炼系统中F、Cl 和As 在此排出。

净化后烟气进入一级脱硫塔,烟气在一级脱硫塔的洗涤器中从顶部自上而下,与自下而上的氧化锌浆液逆流充分接触,SO2与氧化锌浆液反应生成ZnSO3,同时烟气温度降至52 ℃;然后进入二级脱硫塔,进一步脱除烟气中的SO2,最后经二级脱硫塔冷却段降温至小于或等于40 ℃进入烟囱达标排放。

3.3 压滤工序

压滤工序主要由脱硫压滤机、水洗压滤机、脱硫液中间槽、滤液槽、水洗液中间槽、清液槽及配套的槽泵等组成。

脱硫液中间槽根据液位情况送至脱硫压滤机,压滤后的亚硫酸锌滤饼自动落入卸料斗中;水洗液中间槽根据液位情况加入碳酸钠沉锌,再送至水洗压滤机,压滤后的含锌滤饼自动落入卸料斗中。压滤工序采用隔膜板框压滤机,滤饼含水低,不粘滤板,自动拉板动作时即可卸料。

4 主要特点

南方公司锑银系统烟气脱硫装置投产即连续稳定运行,尾气多项指标低于GB 25466—2010《铅、锌工业污染物排放标准》规定的限值。脱硫后排放气体ρ(SO2) ≤100 mg/m3,颗粒物(ρ) ≤20 mg/m3,酸雾(ρ) ≤10 mg/m3,具体检测数据见表1。

表1 脱硫尾气检测数据

4.1 脱硫剂

烟气脱硫所需的脱硫剂采用烟化炉布袋收尘得到的次氧化锌烟尘(≥200 目占约74%),烟尘w(Zn) 约53%,较烟化炉余热锅炉收得的烟尘Zn含量更高、粒径更小、对塔、泵、管道的磨蚀更小,且产量完全满足脱硫需求。由于烟尘粒径较小,直接通过气力输送至次氧化锌料仓储存用于配浆。因此,脱硫剂无须外购和汽车运输。

4.2 脱硫产物

脱硫浆液经压滤得到的含水滤饼成分主要为氧化锌、 亚硫酸锌,w(H2O) ≤25% ;水洗液经压滤得到的滤饼成分主要为碳酸锌、含锌烟尘,w(H2O) ≤25%。两种滤饼均送入南方公司锌系统沸腾炉配料,通过高温热分解回收其中的Zn 和S元素,Zn 以ZnO 进入高温焙砂,S 以SO2进入制酸烟气。副产物全部返回系统回收利用,无固废产生,与冶炼和制酸系统形成了有机结合,符合循环经济产业导向。

4.3 脱硫设备

洗涤塔采用空塔,塔内采用两级循环液喷淋,洗涤塔烟气进口的耐高温套管设事故水口,连接事故水管网。事故水通过电磁阀与系统连锁,防止停电或事故时高温烟气烧坏玻璃钢材质的洗涤塔。

水洗净化后的烟气进入两级串联的脱硫塔,通过两级脱硫充分脱除烟气中的SO2。脱硫塔带高效洗涤器,设置3 个喷嘴同时喷淋。洗涤器和喷头采用耐磨耐腐蚀材料,保证脱硫系统的稳定运行。为强化脱硫效果,喷淋段采用合适的液气比,使烟气与脱硫浆液在洗涤器内充分接触,SO2与循环液中ZnO 反应,两级总脱硫率达到98.75% 以上。

脱硫循环泵采用耐磨耐腐蚀合金泵,叶轮和机壳耐磨损的性能好;每级脱硫设3 台循环泵,分别对应洗涤器的3 个喷嘴,由于循环泵出口料浆管为单线管道,无盲点,可避免堵塞现象,管道阻力也更小。

4.4 场地布置

锑银系统主体建成后,只有空压机房旁的38 m×40 m 的场地可供建设脱硫系统。长沙有色院在设计中对工艺、操作、安装和检修进行了充分优化,对增压风机、浆液制备工序、脱硫工序、压滤工序、配电室和控制室等进行合理布置,解决了场地狭窄的问题。另外,所有浆液管道尽可能采用大坡度以防止堵塞,并设管网水冲洗口。

4.5 自动化控制

系统各关键点pH 值、温度、压力和在线监测数据实时反馈在DCS 控制系统,通过自动阀控制配浆、补浆、排浆、补水、压滤和管道冲洗等过程,并对循环槽液固比进行监测。装置自动化程度高,运行成本低。

5 关键技术创新

新型氧化锌脱硫烟气处理系统主要创新点在于脱硫塔形式及配套设备的组合,包括脱硫塔塔槽分离、脱硫塔气液分离、脱硫塔冷却段,关键的二级脱硫塔为长沙有色院专利技术产品(一种组合式高效脱硫塔,专利号:202020551035.5)。

5.1 脱硫塔塔槽分离

一级和二级脱硫塔带高效洗涤器,采用塔槽分离结构,气液分离器下方设逐渐减小的锥段,锥段底部大开孔,循环浆液自流入下方的循环槽,再经泵送至对应脱硫塔。单独设置带搅拌的立式循环槽,可有效保证循环浆液搅拌充分,防止设备内出现因固体沉积造成结垢堵塞,并充分发挥高效洗涤器的脱硫效果,提高氧化锌的利用率。

一级和二级脱硫塔循环槽浆液pH 值分别控制在合理范围,如pH 值低,向对应的循环槽补充新的次氧化锌浆液。一级和二级脱硫循环槽浆液根据pH 值连续向脱硫液中间槽排出;脱硫滤液中Zn2+达到一定浓度时可排放至水洗液中间槽。

5.2 脱硫塔气液分离

烟气在洗涤器与浆液逆流接触后夹带浆液进入气液分离器,气速降低后气体和浆液充分分离。分离后的脱硫浆液由气液分离器下方锥段出口随即排出,避免脱硫剂沉积;为尽可能加强气液分离效果,将二级脱硫塔气液分离器特殊制作,减小进入冷却段的脱硫剂含量,防止冷却段下方风帽板堵塞和冷却段结垢。

5.3 二级脱硫塔冷却段

经两级脱硫后的烟气温度约52 ℃,并夹带一定未完全分离的脱硫剂,进入二级脱硫塔气液分离器上方的冷却段。在冷却段内,烟气与冷却循环液充分接触,夹带的固体脱硫剂被充分洗涤脱除进入循环液中,烟气温度降至40 ℃,再经冷却段上方的除雾器后进入烟囱达标排放。冷却段下方设特殊的防堵风帽板,烟气顺利通过而循环冷却液被截留从侧壁出口排出,进入循环冷却液槽。

循环冷却液槽的循环液,由泵送至循环冷却液换热器,与循环冷却水换热后进入塔内布液装置和冷却段,烟气降温产生的冷凝水合并进入循环冷却液槽,开路至二级脱硫循环槽或配浆槽补液。因此,二级脱硫塔冷却段在降低尾气颗粒物和水分含量的同时,减少了工艺新水消耗。

装置自投运以来,二级脱硫塔冷却段和除雾器未出现任何结垢和堵塞,尾气颗粒物指标好于预期,降温除雾效果明显,以较小的投资增加获得了理想的烟气处理效果。

6 结 语

长沙有色院开发的新型氧化锌脱硫烟气处理系统成功应用于南方公司锑银系统烟化炉和还原炉烟气处理。该项目采用两级高效脱硫塔,脱硫塔采用塔槽分离结构,二级脱硫塔设烟气冷却段。烟气排放指标优异且运行成本低,解决了氧化锌脱硫工艺的尾气雾沫夹带和拖尾难题;使氧化锌脱硫技术在环保指标日益严格的趋势下,焕发了新的生命力。该新型氧化锌脱硫烟气处理系统适用于锌冶炼厂和铅锌联合企业,同时还可应用于石灰、石灰石等含固脱硫剂的湿法烟气脱硫工艺。