废硫酸浓缩工业技术进展

殷惠琴,田先国,贺 健

(中石化南京化工研究院有限公司,江苏南京 210048)

硫酸是工业上常用的原料酸之一,广泛用于化工、冶金、石油等行业。随着硫酸消费量的不断增长,工业废酸量也在逐年增加。产生废硫酸的行业主要有硫酸法钛白粉行业、有色金属冶炼行业、石油加工行业、钢铁酸洗行业、染料行业、农药行业等[1]。这些行业产生的废硫酸浓度普遍偏低,杂质含量偏高,且大多含有有机物( 有机废酸占全年废酸产量的65%),直接利用较为困难,处理工序较为繁杂。如直接排放,不但会造成环境的严重污染,还会导致资源的严重浪费。随着环保要求的日益严格,废硫酸的回收利用也越来越受到关注。

目前废硫酸的处理方法主要有:中和法、浓缩法、高温裂解法、萃取法、聚合法等。企业一般根据废硫酸量、废硫酸浓度、杂质成分、含量及处理后硫酸的用途等采取不同的处理工艺,有时几种工艺也需要配合使用。本文主要就废硫酸浓缩工业技术展开讨论。

1 国内外废酸浓缩技术

废硫酸的浓缩工艺较为成熟,应用也比较广泛,适合处理数量较小的废硫酸。将废酸放在某些容器中进行加热蒸发,操作压力为常压或负压,在加热浓缩过程中,废硫酸中的无机盐杂质(如硫酸亚铁)会结晶析出;有机物杂质会发生氧化、聚合等反应,转变为胶状物及悬浮物,一般过滤可除去这些杂质。

1.1 芬兰诺玛(Rauma-Repola)技术[2]

该技术采用蒸汽四级蒸发提浓技术,将来自钛白粉行业的w(H2SO4) 为20%~23% 的废酸提高到80% 以上。提浓后的再生酸可返回钛白酸解回用或出售;滤饼为含水的硫酸亚铁,可掺兑硫磺或硫铁矿作为生产硫酸的原料。诺玛公司四级废酸浓缩工艺流程见图1。

图1 诺玛公司四级废酸浓缩工艺流程

1.2 德国拜尔公司浓缩技术

德国拜尔公司的浓缩技术是把废酸预浓缩和蒸汽蒸发浓缩相结合而成。该技术将经过预处理的w(H2SO4) 约25% 的废酸导入预蒸发系统进行蒸发后,再导入真空蒸发系统进行二次蒸发。经真空蒸发的废酸进行硫酸盐过滤,获得w(H2SO4)65%左右的硫酸。而后用煅烧尾气进一步浓缩得到w(H2SO4) 为82% 的再生酸,返回系统酸解使用。该技术的优势在于充分利用废热、蒸汽循环使用工艺,节约能耗。德国拜尔公司废酸浓缩工艺流程见图2。

图2 德国拜尔公司废酸浓缩工艺流程

1.3 瑞士Escher-Wyss废酸浓缩法[3]

该废酸浓缩法(膜式蒸发法)分两步:首先通过三级蒸发将废酸从w(H2SO4)20% 浓缩至65%~70%,然后冷却结晶,过滤分离出硫酸盐,然后将w(H2SO4) 约70% 的废酸送入末级浓缩器浓缩至w(H2SO4)90%,直接供酸解使用。

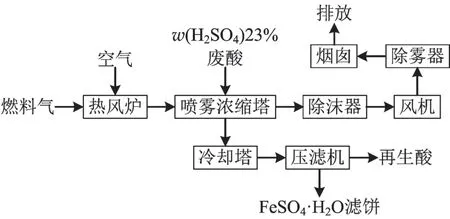

1.4 废酸喷雾浓缩技术

龚家竹在 “一种稀硫酸的浓缩除杂生产方法” 专利中阐述,利用热空气直接与经过喷雾雾化的稀硫酸在喷雾浓缩塔内进行逆流接触,经加热、蒸发浓缩,浓缩后含有沉淀杂质的硫酸料液从喷雾浓缩塔塔底排出,经冷却、压滤分离废酸中的无机盐类之后,可以得到w(H2SO4)50%~60% 的再生酸[4]。浓缩的蒸汽从塔顶经除雾器除雾后由烟囱排出。喷雾浓缩工艺流程见图3。

图3 喷雾浓缩工艺流程

该喷雾浓缩技术的优点是喷雾浓缩塔采用钢内衬耐温、耐酸瓷砖。为防止高温区耐酸砖与过热空气直接接触引起破坏,在高温区增加一层钾水玻璃耐酸混凝土,防止过热空气与瓷砖直接接触,起到保护瓷砖的作用。由于稀硫酸直接喷雾与热空气接触加热浓缩,取代了换热器间接加热浓缩方式,解决了蒸发浓缩设备因稀酸中的杂质造成换热器结垢及堵塞问题,一次加热,一次分离,简化了工艺,缩短了生产流程,降低了装置的投资。不足之处是因使用大量热空气与雾化稀硫酸进行换热,蒸发其中的水分,造成尾气排放量大,大量的热被尾气带走,能耗相对较高,不利于节能减排;且产生的二次蒸汽未被再次利用,没有达到能源的最佳利用效果。

1.5 南通三圣废酸浓缩技术

南通三圣石墨设备科技有限公司(以下简称南通三圣)在充分研究国内外成熟的废酸浓缩技术后,结合中国钛白生产厂的实际情况,自主研发了一种 “钛白废酸资源化回收利用的工艺技术及装置” 的新技术[5]。该工艺将废酸溶液与锻烧后的350~400 ℃的尾气进行质量和热量交换,尾气经净化及电除雾器后直接排放。此时废酸w(H2SO4) 约30% ;再经过三效蒸发浓缩、冷却、熟化结晶,且经压滤除去废酸中的硫酸亚铁后,得到w(H2SO4)为70%~72% 的清洁硫酸。

三效蒸发浓缩中的一效蒸发器采用120℃下常压脱水, 将w(H2SO4)30% 的废硫酸提浓至w(H2SO4)34% 左右;一效蒸发器产生的酸雾水蒸气用以二效蒸发器加热,负压真空蒸发,将废硫酸提浓至w(H2SO4)48% 左右;三效蒸发器采用负压高温脱水,脱水后去熟化槽分段高温晶体培养长大,过滤分离杂质。南通三圣浓缩工艺的优势在于使用自主研发的新型复合防腐材料及管式过滤器。提浓石墨塔使用聚四氟乙烯石墨复合防腐新材料,既保持了石墨的优良传热性能,又具有聚四氟乙烯的防腐性能,可耐220 ℃w(H2SO4)20% 硫酸和150 ℃w(H2SO4)70% 硫酸,提高了设备的使用寿命和效果。管式过滤器采用PVDF 滤芯和特殊高分子毡表面涂膜滤布,具有防腐、超微过滤和高黏度的固- 液分离性能。整个工艺利用锻烧尾气余热进行预浓缩,高效节能,蒸发效率高,运行成本低。南通三圣废酸浓缩工艺流程见图4。

图4 南通三圣废酸浓缩工艺流程

1.6 其他浓缩方法

张赟等[6]提出采用反渗透法浓缩钛白废酸的工艺。该工艺可将w(H2SO4)20% 的钛白废酸浓缩到w(H2SO4)40%,可视为钛白废酸再利用的预浓缩阶段。先用耐酸泵将w(H2SO4) 为20% 左右的钛白废酸压入过滤器,除去悬浮物后,经高压泵加压送入反渗透装置,再冷却结晶使杂质析出。将浓缩后的废酸送入压滤机,除去杂质后放入循环槽,以备再次反渗透处理。经试验研究,含酸质量分数最高不宜超过40%。因为随废酸浓度增高,其黏度也快速增高,不利于反渗透装置正常运行。另外,当废酸温度为40 ℃时,无硫酸亚铁晶体析出,不会堵塞反渗透膜,对装置运行也是有利的。反渗透法浓缩废酸在工艺上是可行的,目前工业化应用的较少,该工艺核心的问题是选择抗堵塞、耐腐蚀、大通量的反渗透膜,才能实现能耗低、投资小、成本低的废酸浓缩工艺。

2 问题及建议

虽然废酸浓缩工艺很成熟,但国内废硫酸浓缩技术依然存在以下几个问题:

1)废硫酸来源广泛,行业比较分散,废硫酸总量较大,单个企业产生的废酸量不大,且废硫酸浓度普通偏低,杂质含量较高,处理工艺复杂。

2)国内浓缩废酸的浓度较低,一般w(H2SO4)在70% 左右,没有达到可循环利用的标准,而国外技术可达到80% 以上。

3)废硫酸浓缩对设备材质要求特别高,硫酸在常压下直接浓缩需要高温,而高温下,硫酸腐蚀性非常强,因此设备一定要选用耐酸腐蚀性好的材料。这样一来,浓缩设备的投资就较大。

4)废酸浓缩过程中随着温度和酸度的提高,废酸中的硫酸盐会形成大量成分复杂的结晶物质,易堵塞设备和管路,从而导致生产的停顿。

5)浓缩工艺的能耗较大,对于蒸汽、水、电消耗量大,运行费用高。

通过以上分析可以看出,国内大多数企业产废酸量有限,而浓缩再生装置的投资较大,因此多数企业都不愿意承担高额的投资费用。对此,除了从源头上少产或不产废酸外,政府及相关部门应加大对企业、科研院所等的研发支持力度,加大对耐酸腐蚀性化工新材料研究经费的投入,鼓励企业学习国外先进技术,加强自主创新,解决现阶段废酸浓缩技术所存在的工艺、设备、材质等方面的问题。对于在工艺中采用新型耐腐蚀性材料装置的生产企业及废酸资源化利用的企业,政府及相关部门可给予一定的补贴和资金支持。同时有废硫酸浓缩工艺的企业可完善废酸浓缩配套设施,充分利用浓缩过程中产生的大量蒸汽及废热,有效降低浓缩成本。

3 结 语

为建立环保节约型社会,要求对各种资源都能循环再利用,而废硫酸的资源化利用将是一个必然选择,也是一个系统化工程,需要加强各个产生废酸行业与硫酸生产企业之间的联合协作,促进硫酸上下游产业链有机结合。政府及相关部门可鼓励相关行业成立废酸循环利用产业联盟,借鉴国外模式,依托国内现有的硫酸企业,利用硫酸生产企业在硫酸再生方面具有技术和人才等优势,建立废酸处理中心,将废硫酸集中起来统一进行浓缩或再生,实现硫酸资源的循环利用。