碳纤维-钢复合结构不同粘结界面对ΔKII影响的仿真研究*

李 璐,王斌华,黄迟航

(长安大学道路施工技术与装备教育部重点实验室,陕西 西安 710064)

0 引 言

复合材料已成为与金属材料、无机非金属材料、高分子材料并列的四大材料体系之一[1]。碳纤维增强聚合物(Carbon Fiber Reinforced Polymer,CFRP)的比强度和比刚度高,加固过程不会增加钢梁自重,不对钢梁产生破坏,已经广泛应用在钢材加固补强中[2];尤其是外贴CFRP片材的加固技术在工程加固领域中应用逐渐增多,CFRP的外部粘结可以在很大程度上延长结构疲劳寿命并减缓裂纹扩展[3-4]。

在CFRP-H型钢复合结构中,较为薄弱的环节是粘结层界面,而复合结构的力学性能与粘结层的应力状态密切相关;因此,提升复合结构的粘结层强度尤为重要[5]。由于粘结层很薄,采用传统的有限元方法易造成计算收敛困难的问题;为解决此问题,基于黏聚区的模型(cohesive zone model,CZM)模拟粘结层,被广泛应用于模拟复合材料结构的层间失效[6]。对于单一断裂模式的双悬臂梁(DCB)和端部缺口弯曲(ENF)试件中的裂纹扩展,国内外学者进行了广泛研究,邓健[7]指出当裂纹长度未超过试件半长时,由线弹性理论和小变形假设,可认为是单一模式下的断裂类型。

但不同粘结层界面对复合结构强度的增强机理尚不明确,笔者采用双线型本构模型,根据试验数据[5]对材料属性进行设置,利用Abaqus软件分别模拟了三种(刻槽/Kevlar、刻槽/Kevlar/多壁碳纳米管(MWCNT)和喷砂/MWCNT)粘结界面,建立CFRP-H型钢复合结构的有限元模型,分别施加竖直向下不同大小的位移载荷,仿真得到复合结构应力强度因子幅ΔKII与Y向位移曲线,分析得到不同粘结界面的数值结果,并与理论结果进行对比,验证数值模型的正确性。

1 本构模型及有限元模型参数设定

表1 不同试件的参数试验值[5]

图1 双线型本构关系模型

2 建立有限元模型

2.1 材料属性和模型尺寸

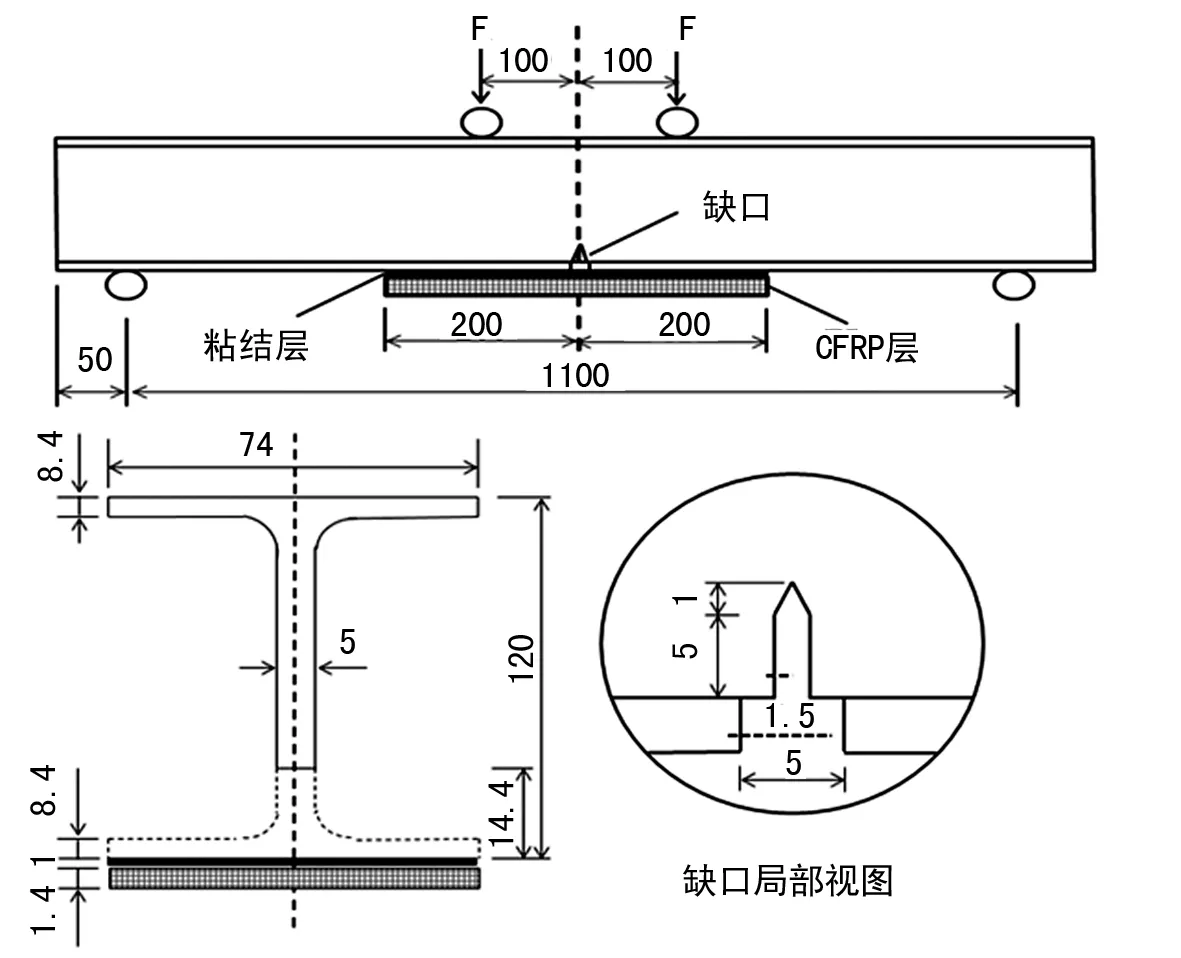

CFRP-H型钢复合结构,包括H型钢、粘结层和碳纤维布三种宏观结构。假定粘结界面分别与H型钢表面及CFRP粘结界面良好,在Abaqus软件中基于CZM,采用cohesive单元(响应为牵引分离)模拟粘结层,模拟多相界面内部结构的粘弹性变形;模型材料属性如表2所列,模型的几何特征尺寸如图2所示。

表2 模型的材料属性

图2 有限元模型的几何特征尺寸(mm)

2.2 网格划分

在CFRP-H型钢复合结构的有限元模型中,单元共109 300个,节点159 981个。模型网格划分如图3所示:H型钢采用线性缩减积分八节点线性六面体单元(C3D8R)模拟,在其预置缺口附近采用SWEEP划分网格,且裂纹扩展方向为缺口尖端背离缺口中心;粘结层采用八节点三维粘结单元(COH3D8)模拟;碳纤维层采用C3D8R模拟。边界条件是约束支撑1的三个移动自由度、支撑2的X和Y向移动自由度,规定竖直向下为Y的正向,负载施加Y正向的均匀位移载荷;钢/粘结层和粘结层/CFRP界面使用TIE进行粘合。

图3 有限元模型的网格划分

2.3 计算结果与分析

选取粘接界面为喷砂/MWCNT的有限元模型,对粘结层的失效过程进行阐述,分析粘接界面对ΔKII的影响。规定竖直向下为Y的正向,不同Y向位移载荷的粘结层应力分布如图4所示。

如图4所示,分别对粘结层失效前见图4(a)、(b)、失效中见图4(c)、失效后见图4(d)、(e)期的法向应力(S33)和剪应力(S13)进行分析。对失效前期,从图4(a)可以看出,当位移载荷为2 mm时,载荷值为1 382 N,法向应力和剪应力集中在预置缺口附近,即位于粘结层前端18 mm的范围内,此时粘结层没有发生破坏,但粘结层前端的应力值较大,有发生破坏的趋势;由图4(b)可以看出,当位移载荷为4 mm时,载荷值为2 693 N,正向法向应力向两边移动了10 mm,负向法向应力集中在粘结层前端与CFRP接触中部位置,而法向应力值整体相较图4(a)有所减小,因为复合结构主要由剪应力承受外界施加的载荷,此时剪应力移动到粘结层后端的边缘位置,此状态下粘结层仍未出现失效。

图4 不同Y向位移载荷的粘结层应力分布(单位:MPa)

对失效中期,从图4(c)看出,当位移载荷为4.4 mm时,载荷值为2 739 N,粘结层前端第二列单元格开始退化,退化位置距粘结层前端4 mm;相较图4(b),法向应力未发生改变,而剪应力值整体略有增加。由此可以认为粘结层的失效主要受剪应力的影响,当剪应力达到材料的极限值时,材料该部分就会退化失效。

对失效后期,从图4(d)看出,当位移载荷为5.1 mm时,载荷值为3 125 N,粘结层前端第一列单元格保留,退化方向为粘结层前端指向后端,失效长度(单侧粘结层)为6 mm,剪应力值整体略有增加,其余均未变化;从图4(e)看出,当位移载荷为6 mm时,载荷值为3 997 N,此时总失效长度(单侧)为11.9 mm,此时剪应力值达到最大,相较与图4(a),正向剪应力值提高了1.53倍。

由以上分析可知,法向应力对粘结层的影响较小,剪应力对粘结层失效起主导作用;当剪应力达到材料的剪切强度时,材料就开始退化,从而导致复合结构的失效。MWCNT和Kevlar的增韧使得粘结层的强度提升,CFRP分担了更多的载荷,从而使得复合结构整体强度提升,ΔKII值减小。由于H型钢和粘结层接触区域受力较为集中,剪应力对粘结层有较大的影响,当剪应力达到其剪切强度时,粘结层就开始退化,裂纹扩展。仿真结果与理论结果一致,证明了模型的准确性。

对于不同的有限元模型(粘结层参数不同,其余均相同),分别施加相同的Y向位移载荷,得到缺口附近应力强度因子幅ΔKII和Y向位移曲线,如图5所示,随着Y向位移的增加,ΔKII也逐渐增加;对于相同位移载荷作用下模型的ΔKII值,ΔKII未加固>ΔKII刻槽/Kevlar>ΔKII喷砂/MWCNT>ΔKII刻槽/Kevlar/MWCNT,表明刻槽/Kevlar/MWCNT界面增强效果最明显,可显著降低ΔKII值。

图5 应力强度因子幅ΔKII与Y向位移曲线

3 结 论

以Abaqus有限元软件为平台,采用CZM模型模拟粘结层,分别模拟了三种粘结界面(刻槽/Kevlar、刻槽/Kevlar/MWCNT和喷砂/MWCNT),建立了CFRP-H型钢复合结构的有限元模型,施加不同的Y向位移载荷后,计算得到缺口尖端的ΔKII值,仿真结果与理论结果吻合较好,得出以下结论:

(1) 对于CFRP-钢复合结构模型,各粘结界面应力值变化范围较小,说明粘结层内部产生相互作用的内力越小,CFRP承担了更多的载荷。

(2) 在粘结层中加入MWCNT和Kevlar可以显著提高粘结层的剪切强度,有效降低缺口处ΔKII值。由实际情况可知:Kevlar短纤维的自由端可以随机嵌入到金属表面的槽中和CFRP布表面缝隙中,增强复合结构强度。

(3) 该模型模拟的CFRP层数和粘结层厚度为定值,为得到最优的CFRP层数和粘结层厚度,仍需深入研究。