抽油杆疲劳试验夹具设计与有限元分析*

程 寓,邵 军,胡国栋,任姣姣

(西安石油大学 机械工程学院,陕西 西安 710065)

0 引 言

有杆抽油是一种使用时间较早且应用广泛的采油方式。抽油杆作为抽油机杆柱系统的组成部分,它上接光杆,下接抽油泵起传递动力和承受井下不对称载荷的作用[1]。采油过程中复杂的交变应力容易造成抽油杆失效[2],而打捞和更换抽油杆的作业费用使采油成本上升[3]。因此抽油杆在服役前进行疲劳试验非常重要,对防止失效事故的发生,进一步提高抽油杆服役的安全可靠性意义重大。

疲劳断裂是抽油机井杆柱最主要的失效形式[4]。对抽油杆进行疲劳试验过程中,采用П型试样进行疲劳试验,两端用杆体直接与试验机夹持,虽然更能说明该批抽油杆的质量状况,但是由于夹持部位载荷情况复杂,夹持块夹头部分应力过大导致试样在夹头处产生压痕,形成应力集中,从而导致试样提前断裂,疲劳试验无法正常进行[5]。目前疲劳试验机所配备的用于圆柱型试样的夹块主要为V型槽式,与试件接触为线接触。事实上,试验中采用V型夹持槽式夹持块,成功率仅仅为20%[6]。此后有许多学者相继对疲劳试验机夹持块进行优化。陈荣华学者[7]分析了夹具螺纹牙承载存在严重的不均匀性,提出了三种夹具修复方案;王春彦学者[6]提出,将V型夹持块改为与抽油杆相匹配的圆柱型夹持装置;李华屏学者[8]利用断裂力学理论分析,设计了增加受力面积的柱面握持式夹头。虽然夹持装置不断得到改进,但是对于试验中夹头处应力过大问题还未进行深入探讨。为此,笔者根据上述问题,对原始夹持装置进行结构改进,解决了疲劳试验中夹头处应力过大,而导致试件提前断裂的现象。提高了试验的成功率。

1 夹持装置的结构设计

该装置结构如图1所示。

图1 新型夹持装置结构图

此夹持装置包括两个相对设置的夹持块,两个夹持块中间设有夹持面3,夹持块一端设置有夹头2也称为鸭嘴头,夹头包括外过渡面2-1和内过渡面2-2,并且外圆弧过渡面和内圆弧过渡面之间的厚度逐渐减小,形成变刚度夹持,减少夹头处出现压痕,从而减少裂纹形成。

2 夹持装置的力学分析及有限元计算

2.1 力学分析

2.1.1 夹持装置夹紧力分析

当液压缸推动夹持装置夹紧试件时,夹持块与试件之间产生的摩擦力需克服试件所承受的轴向拉力,才能保证疲劳实验过程中试件不会滑脱。为方便起见,将夹持装置简化为如图2所示,因为上下夹持装置对称设置,在此只分析上夹持装置与试件之间的力学关系。

图2 夹持块和试件受力分析

试件所受的摩擦力分别为f1′、f2′,在此,令F′=f1′+f2′,同时受到竖直向下的轴向拉力F,为保证轴向载荷下夹持块能安全夹住试件,必须保证F′≥F。

其力学平衡方程为:

(1)

2.1.2 抽油杆所受总应力

(1) 均布压力最小值

根据所设计的夹持装置,除夹头部分外,抽油杆其余部分所受径向压力沿着轴向均匀分布,其大小为:

Ff=fN=fπdLp

(2)

式中:Ff为抽油杆和夹持装置之间的摩擦力;f为抽油杆摩擦系数;d为抽油杆直径;L为夹持装置夹持部分长度;p为均布压力。

为了保证抽油杆处于被夹紧状态,需保证摩擦力大于等于最大试验载荷,即Ff≫Fmax。均布压力为:

(3)

式中:Fmax为最大试验载荷;A为抽油杆横截面积;σzFmax为拉-拉疲劳试验中最大载荷Fmax引起的应力。

由式(3)可得,均布压力的最小值为:

(4)

(2) 径向均布载荷和轴向载荷叠加求总应力

疲劳试验时,抽油杆同时受到径向均布载荷和轴向拉伸两种载荷,引用文献中公式[9],分别算出两种载荷下的应力进行叠加求出总应力。

① 径向均布载荷 试件所受径向均布载荷,按照厚壁圆筒承受径向均布载荷计算,其应力为:

(5)

轴向应力为:

(6)

式中:σr为径向应力;σθ为周向应力;σz为轴向应力;μ为泊松比;p1为内压;p2为外压;a为最小半径;b为最大半径;r为任意圆周的半径。

对于抽油杆的载荷状态,只有外压力,且最小半径为a=0,则:

(7)

式中:σZa为平面应力状态下的轴向应力;σZb为平面应变状态下的轴向应力。

② 轴向载荷 试件只受轴向拉力时,属于单向应力状态,可得:

式中:σZF为疲劳试验载荷F所引起的应力;F为疲劳试验载荷。

当试验载荷增加到最大,即Fmax时,其最大轴向应力为:

(8)

因此,由式(7)、(8),可得:

(9)

③ 叠加总应力

各参数代入式(10),可得最大试验载荷下,夹紧试件所需最小摩擦力时,应力为:

(10)

取最大试验载荷为540 MPa。抽油杆和夹持装置间的摩擦系数取0.15,抽油杆泊松比为0.278,夹持长度L=140 mm,直径为22 mm,将以上数据带入上式中,可得试件所受应力:

为保证夹持装置夹紧抽油杆的同时不能塑性变形,使用第三强度理论校核:

σr3=σ1-σ3

式中:σr3为相当应力;σ1为第一主应力;σ3为第三主应力。

校核结果为:

根据强度理论:σr3<[σs]

式中:σs为屈服强度理论计算表明,新型夹持装置的夹持下,除鸭嘴头部分外,其余部分可以满足强度校核H级抽油杆屈服强度。对于试件夹头应力集中部分,无法用理论算出其确切的应力值,笔者将用ANSYS有限元分析软件,对夹持装置和抽油杆进行非线性接触分析,计算试件夹头处应力情况。

2.2 夹持装置和抽油杆的有限元计算

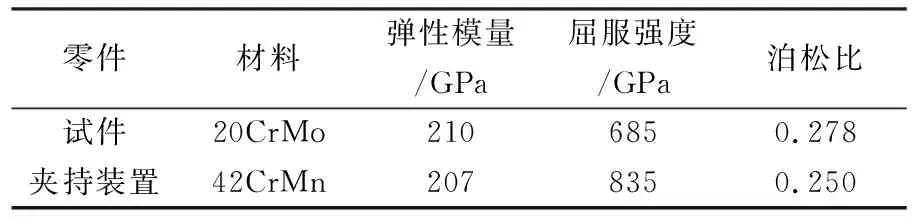

同时对新旧夹持装置施加同样大小的夹持力和轴向拉力,其结果如图3所示,左边为原始夹持装置和抽油杆装配体的受力情况,右边所示为现改进夹持装置和抽油杆装配体的受力情况。表1为夹持块材料设置参数。

表1 夹持块材料设置

图3 新旧夹持装置夹头处应力对比

从图3可以看出原夹持装置夹头处所受的应力明显较大,而现夹持装置夹头处所受应力明显较小。相比之下,疲劳试验中,用新型夹持装置夹持试件,试件夹头处最大应力减小了23.6%,有效提高疲劳试验的成功率。运用ANSYS分析软件,同时给新旧夹持装置施加相同大小的夹持力,并逐次增加试件所受轴向拉力,则可以得出试件分别在新夹持装置和旧夹持装置的夹持下,试件夹头处的应力变化和对比情况。如表2所列,随着轴向拉力的增加,试件夹头处的最大应力逐渐增加,相比之下,新的夹持装置下,试件夹头处的应力更小,安全系数更高,试验数据对比见表2。

表2 新旧夹持装置应力对比

3 夹持装置结构优化

文中设计中增添了鸭嘴头部分,使鸭嘴头的内圆弧面对抽油杆产生的应力集中减小。为此,对与抽油杆接触的内圆弧面进行优化,使得抽油杆夹头部分的应力集中最小化。

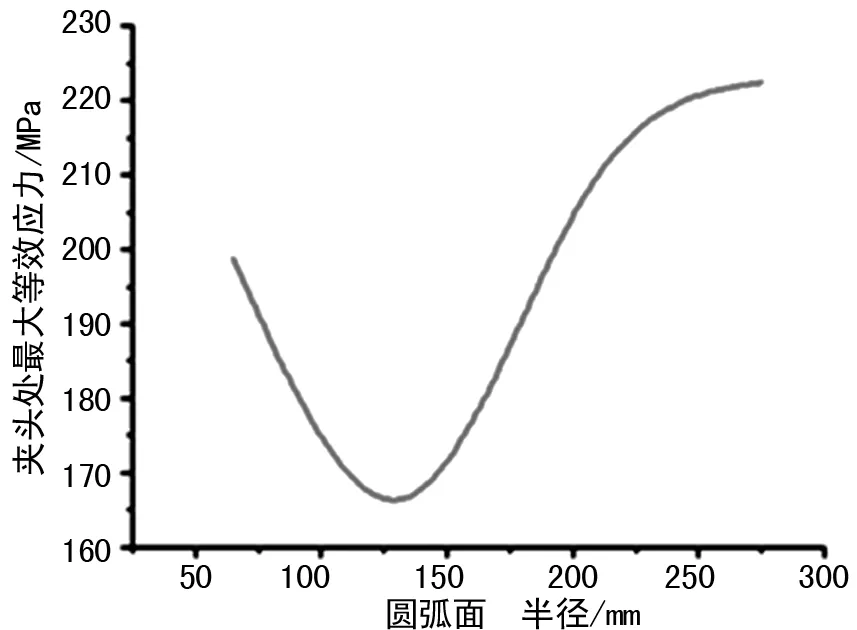

如图4所示为轴向拉力一定下,圆弧面半径与最大等效应力关系图。由图可以看出,当圆弧半径从65 mm变化到135 mm时,夹头处的应力逐渐减小,当圆弧半径从135 mm变化到207 mm时,夹头处应力逐渐增大。其夹头处的应力大小变化,随着圆弧面半径的改变大致呈“U型”。所以,可以得出结论,当内接触面的圆弧半径为135 mm时,夹头处应力集中最小,夹持装置效果达到最优化。

图4 圆弧面半径与最大等效应力关系图

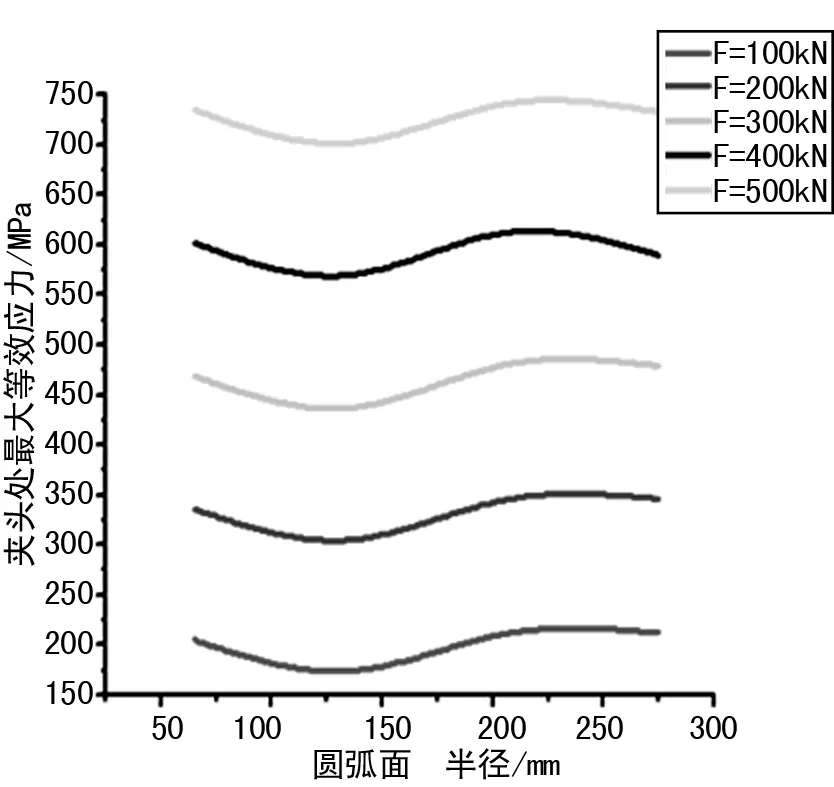

图5为不同试验载荷下圆弧面半径与最大等效应力关系图。由图可以看出不同试验载荷下,其夹头处圆弧面半径与抽油杆夹头处的应力仍呈U型。每个试验载荷下,圆弧面半径为135 mm时,最大等效应力总能达到最小值。由此可见,选取圆弧面半径为135 mm时,夹持效果最优。

图5 不同试验载荷下圆弧面半径与最大等效应力关系图

应用ANSNS有限元分析软件,分别计算出圆弧面半径从65~275 mm时,不同轴向拉力下的应力值。用Matlab进行图形绘制,得出轴向拉力与最大等效应之间的关系图,表示出相同轴向拉力下不同圆弧面半径对于抽油杆夹头处最大等效应力的影响。

从图6可以看出,当保持夹持力和圆弧半径大小不变时,依次增加轴向拉力,夹头处的应力和轴向拉力呈线性关系,并且夹头处应力随着轴向力的增加而增大;当保持夹持力和轴向拉力不变时,图中浅绿色直线相比于其他直线而言,其最大等效应力总是处于最低处,即圆弧面半径选135 mm时,夹持装置达到最优。

图6 不同圆弧面半径下轴向拉力与最大等效应力关系图

4 结论与建议

(1) 通过改进疲劳试验机上的夹持块,设计出带有鸭嘴头的新型夹持装置。该装置内接触面为圆柱面。若有相应需求,可将内接触面改为与试件对应的四棱柱、六棱柱等。

(2) 结合理论计算,求出使用新型夹持装置的试件在最大轴向拉力下所受总应力,并且对其进行强度校核。结果显示,所设计夹持装置可以满足疲劳试验的夹持要求。

(3) 应用ANSYS对夹持装置进行有限元分析,对夹持装置的参数进行优化,选出鸭嘴头内圆弧面的圆弧半径为135 mm时夹持效果达到最优。优化后,与原夹持装置相比,夹头处最大应力减小了19.3%,提高了疲劳试验的成功率。