降低发动机试验稳态压力测量不确定度方法研究

杨懿,陈文丽,贾志杰,王永鹏,吕守国

(北京航天试验技术研究所,北京100074)

0 引言

在液体火箭发动机试验中,稳态压力参数测量不确定度不仅是压力测量系统设计和考核的标准,其关键压力参数的测量精度也是测量系统远离关机误判红线的重要保障之一。

在某发动机试验中,原稳态压力测量系统的不确定度已无法满足任务书对稳态压力参数的不确定度的要求。通过分析稳态压力参数测量系统中的多项不确定度来源可知,影响稳态压力测量系统不确定度的主要因素是测量系统和测量环境、温度对硅压阻式压力传感器产生了影响。

采用压力传感器现场校准和三次样条插值法降低稳态压力测量系统的不确定度,对试验中新建稳态压力测量系统以及降低稳态压力测量系统不确定度具有重要的借鉴和参考意义。

1 稳态压力参数测量系统组成

试验台稳态压力测量系统由硅压阻型压力传感器、测压导管、信号传输电缆、传感器供电电源、数据采集系统等组成,如图1所示。发动机测点压力通过测压导管作用压力传感器的敏感元件从而改变电路电桥平衡,使得传感器输出与所测压力具有一定函数关系的电压信号。考虑到试验台测量环境与人员安全的问题,通常采用远地测量模式,压力测点与数据采集装置之间通过长距离测量电缆连接。采集设备通过测量电缆采集传感器输出的电压信号并完成数据的存储和分析处理。

图1 稳态压力测量系统图

2 系统不确定度来源分析及改进方法

2.1 稳态压力测量系统不确定度组成

开展某发动机试验前需要依照标准GJB3756-1999《测量不确定度的表示及评定》[2]和QJ1789.2-2011《液体火箭发动机试验测量不确定度评定第2部分:稳态压力》[3]对稳态压力参数测量系统进行不确定评定,评定结果满足试验任务书提出的要求后方可开展测量任务。

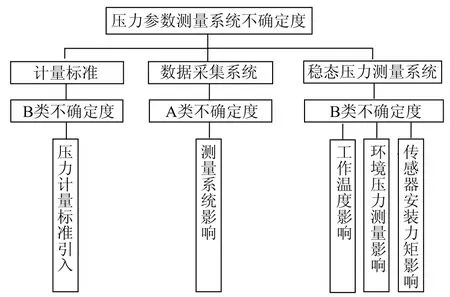

在某发动机试验中,参照文献[2],[3]的分析和评定方法,稳态压力参数测量系统的不确定度来源主要有压力计量标准、数据采集与处理系统和稳态压力测量前端系统三个方面,具体如图2所示。

图2 稳态压力参数测量系统不确定度来源

2.2 稳态压力测量系统不确定度来源

稳态压力测量系统不确定度来源中,压力计量标准引入、环境压力测量影响和传感器安装力矩[4]三方面对系统不确定度的影响较小。分析压力传感器检定系统和试验台压力测量系统组成,对比二者受环境因素影响的差异性发现,测量系统影响与工作环境温度影响对系统不确定度的影响较大,且可改进的余地较大。

2.2.1 测量系统影响的不确定度来源

1)压力传感器测量误差

压力传感器测量误差主要由供电电源差异和供电电缆差异引起。供电电源差异主要由于实际应用中,计量实验室和试验台的供电电源在品牌类型、技术指标等方面存在差异,造成电压输出不一致。供电电缆差异主要是因为计量实验室传感器检定系统的供电电缆长度较短,电缆电阻对传感器供电电压的分压效应基本可忽略。而试验台测量间和发动机的距离一般较远,测量电缆的长度远远超过计量实验室电缆的长度。电缆电阻对传感器供电电压的分压效应比较明显。根据压力传感器的设计原理,供电电压的波动影响其测量误差。压力传感器测量误差对压力测量系统不确定度的影响应该在建立试验台压力测量系统时采取使用与计量实验室同型号供电电源和在计量实验室增加供电电缆长度的方法进行消除。

2)数据采集系统误差

数据采集系统误差主要由于计量实验室和试验台的数据采集系统在系统分辨力、测量精度等方面存在差别,不可避免引入了误差。数据采集系统误差对压力测量系统不确定度的影响应该在建立试验台压力测量系统时采取使用与计量实验室同型号数采系统的方式进行消除。

2.2.2 工作温度影响不确定度分析

压力计量实验室在环境温度20±2℃[5]范围内开展压力传感器检定工作,而在实际试验测量过程中,压力传感器的工作环境温度变化幅度较大。影响温度变化的因素主要有:

1)自然环境温度影响

受到试验台环境的限制,压力传感器通常暴露安装在自然环境或者离发动机附近的安装箱中,受到自然环境温度的影响较大。

2)发动机/试验件点火温度影响

发动机点火试验时在其周围形成一个温度场[6],温度场对压力传感器的工作环境影响较大。通过实测数据显示,在某喷嘴组合件试验中,受点火时的温度场的影响,压力传感器表面的温度达到将近65℃。

2.3 降低系统不确定度的方法

测量系统误差和工作温度影响压力传感器测量误差对稳态压力测量系统不确定度的影响较大。2.2中对压力传感器测量误差和数据采集系统误差影响提出的某些改进措施受某些条件限制,有时无法实施,需要采取其他的改进措施。具体改进方法主要有:

1)改进压力传感器检定方法

为消除传感器检定系统和试验台测量系统在供电电源、供电电缆长度、数据采集系统等方面的差异,采取压力传感器现场校准的方式,降低测量系统误差所引入的不确定度。

2)采用三次样条插值法先进温度补偿

补偿方法主要分为硬件补偿法和软件补偿法两大类。硬件补偿通常是利用电子元器件与硅压阻温度系数相反的特性,对硅压阻的温度漂移进行补偿。由于试验台稳态压力测量系统的测量参数较多,且硬件补偿法对测量系统硬件的要求较高。对于每一路测量参数均需要配置一套硬件调理系统,不仅增加了岗位人员的工作量,也影响试验周期。因此不适合采用硬件补偿法。

软件补偿法是通过标定实验获取传感器在不同温度、压力下的输出值,采用高精度的补偿芯片、最小二乘法、二元插值法、三次样条插值法、BP神经网络法、最小二乘支持向量机等方法对传感器进行温度补偿。赵航、刘鹏、王慧等[7-9]研究者分别采用线性插值、二阶抛物线插值法、RBF神经网络法对硅压阻式压力传感器进行温度补偿并取得了一定的效果,但在温度补偿范围、应用推广性等方面无法达到本文的研究目的和要求。本文选用三次样条曲线插值法对传感器进行温度补偿。

三次样条曲线插值是一种基于数值计算的算法,其构造的函数在连接点处二阶可导、具有良好的光滑性,能够准确反应传感器数据的真实特性[10-12]。

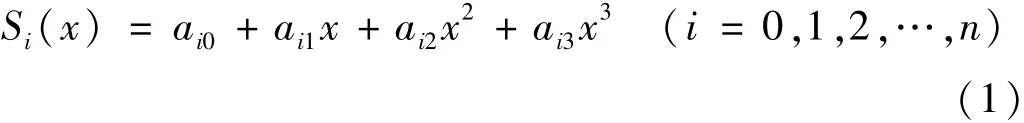

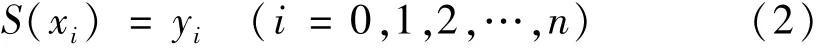

基本原理为:假设已知函数f(x)在区间[a,b]上有(n+1)个节点a=x0<x1<…xn=b及其对应函数值f(xi)=yi,(i=0,1,2,…,n),即给出(n+1)组样本点数据(x0,y0),(x1,y1),…,(xn,yn),可以构造一个定义在[a,b]上的函数S(x),满足条件:

①S(xi)=yi(i=0,1,2,…,n);

②S(x)在每个小区间[xi,xi+1]上都是三次多项式

③S(x),S′(x)和S″(x)在[a,b]上连续(S′(x)和S″(x)分别为S(x)的一阶和二阶导数),则称S(x)是函数f(x)的三次样条插值函数。构造的函数S(x)由n个小区间上的分段函数组成。根据条件②,每一个小区间上构造一个三次多项式,则共有n个多项式,每一个多项式有4个待定系数,共需要确定4n个系数。根据S(x)满足条件①,在所有节点得出n+1个条件方程为

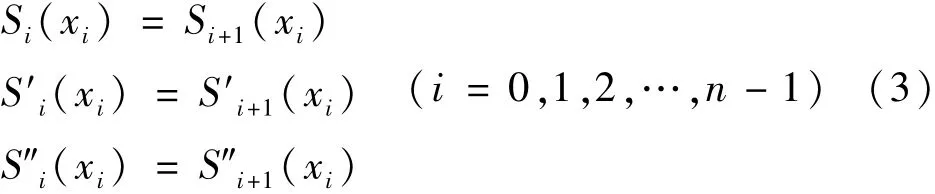

根据S(x)满足条件③,除两端节点能得出3(n-1)个方程

此外,在[a,b]两个端点上各增加一个边界条件,常用的三种边界条件有:

①已知S″(x0)和S″(xn);

②已知S′(x0)和S′(xn),即已知两个端点处的切线斜率;

③已知2S″(x0)=S″(x1)和2S″(xn)=S″(xn-1)。

设所求三次样条函数S(x)在n个子区间的任一区间[xi,xi+1](i=0,1,2,…,n-1)上的三次多项式为式(1),则有:

通过积分、移项整理得

由式(2),(3),(7)和(8)共产生4n个条件方程,从而确定4n个系数,求出三次样条函数S(x)。

3 降低系统不确定度方法验证

3.1 压力传感器检定优化方法及验证

根据前文分析,试验台测量系统不确定度来源包括:计量标准引入不确定度uB1;数据采集系统中供电电源引入不确定度uA1,采集系统误差引入不确定度uA2,实验室检定公式与试验台使用差异性引入不确定度uA3,采用现场校准方式可消除此部分;稳态压力测量系统中工作温度影响引入不确定度uB2。

1)测量系统不确定度计算

不确定度评定模型和方法参考文献[3]。查阅计量标准建标报告,uB1=0.015%(k=2)。限于篇幅,省略uA1=0.007%(k=2)和uA2=0.005%(k=2)的计算过程。重点介绍实验室检定公式与试验台使用差异性引入不确定度uA3的计算方法。

选取4支(编号分别为1#、2#、3#、4#)同型号同量程(12 MPa)压力传感器,分别采用实验室检定和试验现场校准两种方法进行检定/校准,通过最小二乘法对数据拟合线性公式。

式中:y为压力值,MPa;x为压力传感器输出电压值,mV。

现场校准和实验室检定拟合公式如表1所示。

表1 现场校准与实验室检定拟合公式表

在测量中,以实验室拟合的线性公式作为试验中计算压力测量值的标准,将现场标准拟合公式所得电压值代入实验室检定拟合公式中,所产生的误差是测量系统误差引入不确定度的主要来源。

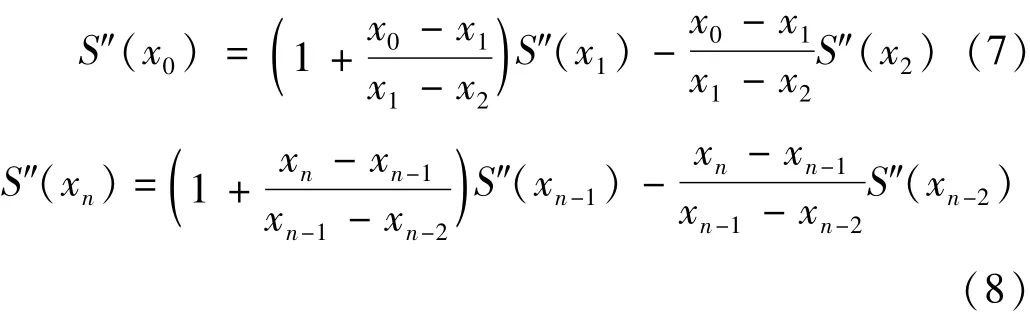

为全面考察压力传感器在量程内的误差情况,以1 MPa为间隔,在实验室环境下分别采集1~12 MPa标准压力下传感器的12个输出电压值。将采集的电压值分别代入现场校准的线性公式,得到12个压力值y1~y12。将y1~y12与现场校准的标准压力值z1~z12进行比较,将二者误差的实验标准偏差s(x)作为不确定度来源。

以1#传感器为例,实验室检定和现场校准数据之间的误差分析数据如表2所示。

表2 实验室检定与现场校准误差分析

采用A类不确定度评定方法进行不确定度计算

同理,采用相同的方法对2#、3#、4#压力传感器进行误差分析和不确定度计算,不确定分别为uA32=0.05%,uA33=0.05%,uA34=0.04%,合成不确定扩展不确定度0.18%(k=2)。

从计算结果可以看出,通过对试验台稳态压力测量系统不确定度分量的分析计算,实验室检定和现场校准数据之间的误差引入不确定度uA3所占比重最大,对系统不确定度的影响也最大。因此,采用现场校准压力传感器的方式能够消除其误差对系统的影响,有效降低系统的不确定度。

3.2 三次样条插值法的温度补偿及验证

选取4支由同厂家、同量程(12 MPa)、同型号的YB型硅压阻式压力传感器(编号分别为1#、5#、6#和7#,最大综合基本误差为0.1%)进行现场校准压力传感器。高精度数字多用表和自编译软件完成压力传感器输出电压的数据采集和分析处理,0.02级活塞式压力计量检定装置提供标准压力源,恒温箱提供温度模拟环境。

由于压力传感器的输出电压值通过拟合线性公式转化为对应压力值。对于同一只压力传感器而言,输出电压值的相对误差与线性公式得出压力值的相对误差的数值相同,因此采用三次样条插值法对传感器的输出电压值进行温度补偿即可分析其不确定度大小。将补偿结果和未补偿结果进行误差分析,参照文献[3]的要求计算不确定度。

下面以1#传感器为例进行传感器电压输出温度补偿,步骤如下:

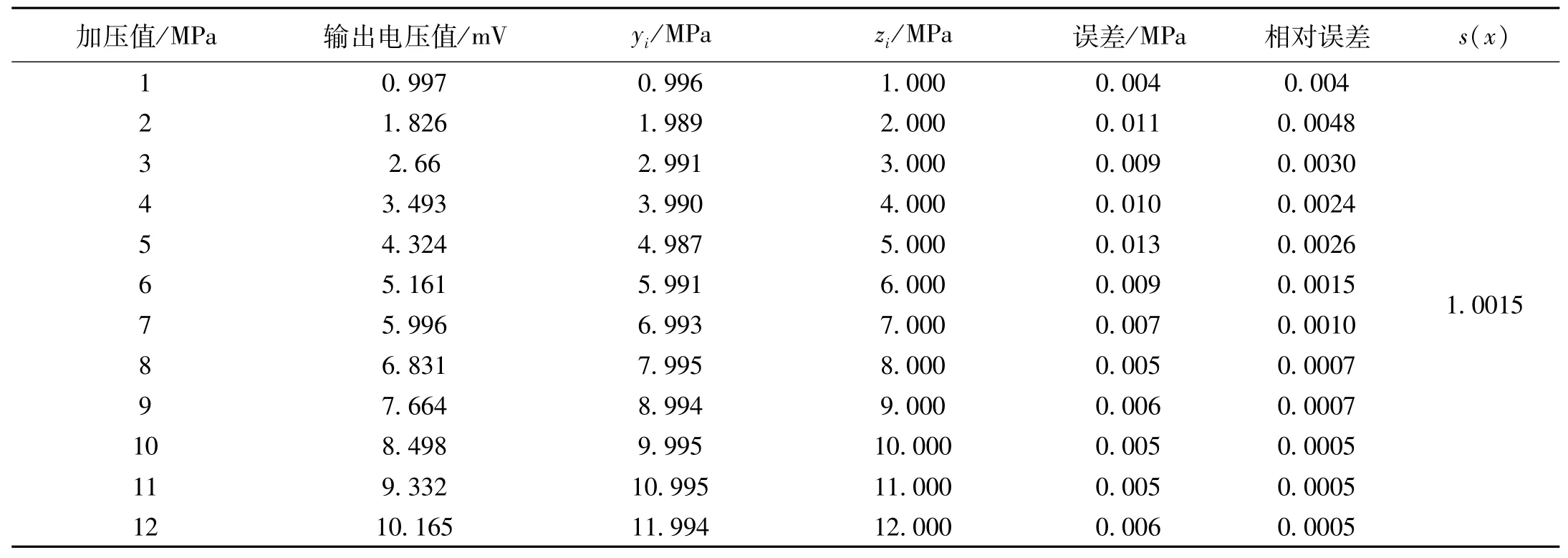

①工作温度为-20~+60℃,量程为0~12 MPa的范围内对压力传感器进行检定。温度间隔为10℃,施加压力标准间隔1 MPa,共产生117个样本数据点,检定数据如表4所示。

表4 全温度范围内压力传感器检定数据表

从表4数据可以看出,传感器的输出电压值随着温度的变化产生一定量的漂移;在同一标准压力下,传感器的输出随着温度的增加呈非线性增加。

②设定温度补偿点为35℃,压力点为7.5 MPa。压力传感器现场校准的公式为:y=1.199649x-0.200093。

③设定压力范围区间和温度范围区间。以1 MPa为间隔单位,将0~12 MPa分为12个区间,按照压力值从低到高分别命名为1~12压力区间。同理,采用相同的方法,以10℃为间隔单位,将-20~+60℃分为8个区间,按照温度值由低到高分别命名为1~8温度区间。

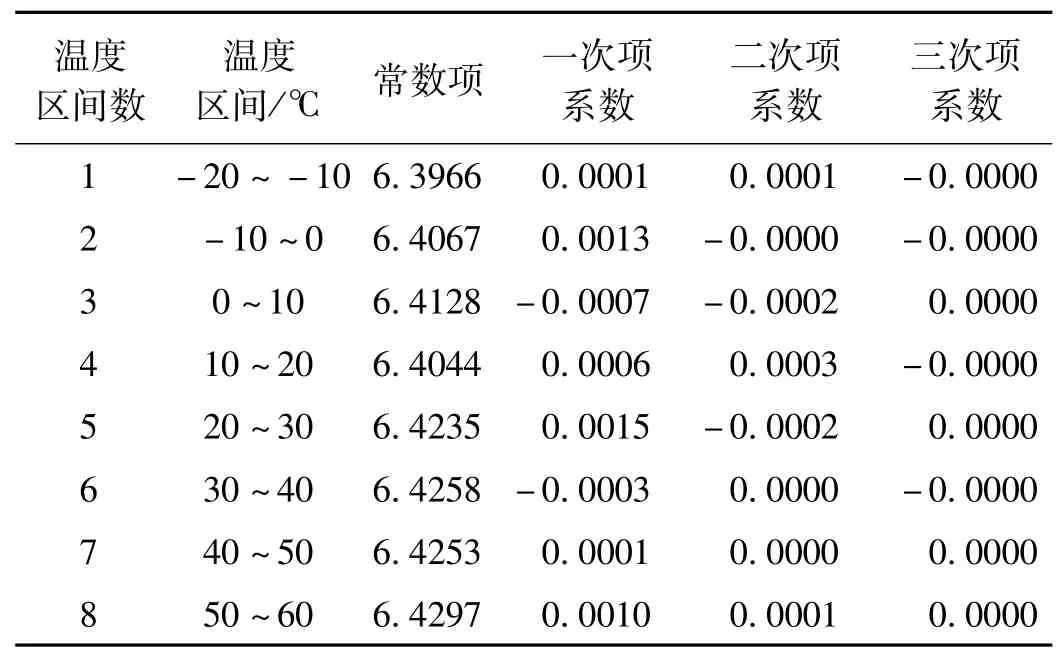

④根据②中的现场校准公式,计算出加载7.0 MPa标准压力时,传感器输出电压值为6.0697 mV。加载7.5 MPa标准压力时,传感器输出电压值6.4186 mV。7.5 MPa压力值对应压力第8区间[7~8]MPa。计算7.5MPa压力值在8个温度区间内的三次样条系数。系数值如表5所示。

⑤对不同温度下,加载7.5 MPa压力时输出电压值进行三次样条插值,计算三次样条系数,多项式系数值如表6所示。

表5 各温度点在压力第8区间三次样条系数表

表6 压力计算结果对温度插值后三次样条系数表

工作环境温度为35℃时,对应温度区间数的第6区间,根据三次样条系数值和压力传感器输出电压值,计算温度补偿后压力传感器的压力值为6.5637 mV。

⑥为获取压力传感器在设定温度下的精确输出值,在试验台恒温箱35℃环境下,加载7.5 MPa标准压力,测量1#压力传感器的实际电压输出值为6.5987 mV,将该值作为真实值。

按照相同的方法,分别对5#、6#、7#三支压力传感器进行温度补偿。不确定度评定模型和方法参考文献[3]。补偿数据和不确定度计算如表7所示。

表7 压力传感器温度补偿不确定度计算表

从表7数据可以看出,采用三次样条插值法对压力传感器进行温度补偿后,压力传感器的不确定度能够明显降低一个数量级。

综上所述,通过对压力传感器的温度补偿,可以得出采取改进方法后,合成稳态压力测量系统的不确定度,满足任务书提出的要求。

4 结论

针对某型号试验任务书对稳态压力测量系统不确定度的要求,分析试验台稳态压力测量系统不确定度的来源,将测量系统影响与工作环境温度对压力传感器影响作为降低系统不确定度的重要改进因素。分别采用压力传感器现场校准和三次样条插值法对压力传感器进行温度补偿两种改进方法,有效降低了稳态压力测量系统的不确定度。该方法在新建稳态压力测量系统、降低其他预研组合件、发动机试验稳态压力测量系统不确定度方面具有重要的参考和推广价值。