新形势下我国化工行业发展的几点思考

(中国石油天然气股份有限公司石油化工研究院)

1 全球化工行业发展面临的新形势

近年,受全球经济增长放缓、石化行业新增产能集中释放等因素影响,全球化工行业利润下滑,形势严峻。全球石化行业采取多元化、高端化、差异化策略,采取行业整合、基地化布局、跨行业融合等措施,积极应对发展所面临的新挑战。

1.1 2020年全球经济陷入衰退,我国经济增速明显放缓

受中美贸易争端、地缘政治紧张等因素影响,2019年全球经济延续增长放缓的疲弱态势,制造业和贸易在全球范围内大幅放缓。国际货币基金组织数据显示,2019年全球经济增速为2.9%,与2018年(3.6%)相比,增速进一步下降。其中发达经济体增速放缓到1.7%,新兴市场和发展中经济体增速降至3.7%。

2020年初以来的新冠疫情在全球蔓延,更是让全球经济雪上加霜。4月14日国际货币基金组织发布新一期《世界经济展望》,预计2020年全球经济将萎缩3%,其中发达经济体经济将萎缩6.1%,新兴市场和发展中经济体将萎缩1.0%,无论是发达经济体还是新兴市场和发展中经济体总体上都处于衰退之中,这种情况是自“大萧条”以来第一次出现。我国的经济发展也受到了直接冲击,增长压力增大,预计2020年将增长1.2%,相比于1月发布的《世界经济展望》下调了4.6个百分点[1]。

1.2 资源供大于求,价格低位运行

原油市场形势复杂多变,价格跌入低位运行。美国能源信息署(EIA)1月发布的《短期能源展望》显示,2019年全球石油需求增量自2011年以来,首次降到100×104bbl/d以下(85×104bbl/d)。而2019年美国原油产量约增加130×104bbl/d,高于全球原油需求增量,这给全球原油市场带来压力,因此2019年原油价格仍保持在中低位运行,全年布伦特原油平均价格约为64.2美元/bbl,与2018年相比下降10.5%。总体来看,受全球经济衰退、需求下降、减产幅度不够以及地缘政治形势复杂等多重因素影响,原油价格将下行至低位徘徊,美国能源信息署4月7日发布的《短期能源展望》预测,2020年第二季度年布伦特原油平均价格为23美元/bbl,下半年有望增至30美元/bbl,全年平均价格为33美元/bbl左右,2021年平均价格将升至约46美元/bbl[2]。

天然气增长强劲,价格保持低位运行。全球天然气产量增长主要来自于美国和中东(卡塔尔和伊朗),约占未来20年产量增量的一半。2019年受美国天然气涌入全球市场以及需求疲软等因素影响,天然气价格一路下跌,2020年初以来,受新冠疫情影响,价格进一步下探。美国天然气增量主要来自页岩气,页岩气中有一部分湿气可经天然气处理厂分离得到凝析液(NGL,为低分子量烷烃混合物),乙烷、丙烷、丁烷及戊烷以上的含量分别约为40%、30%、18%和12%,这些是非常优质、理想的化工原料。过去10年,随着页岩气产量的快速增长,来自天然气处理厂的NGL产量增长了近1.5倍,2019年达到487×104bbl/d(图1)。随着NGL产量的快速增长,乙烷产量也随之快速增长,价格总体保持在低位,平均在3美元/Btu左右[3]。

1.3 产能增速快于需求增速,行业利润和装置开工率下降

2020—2024年,全球石化产能和需求均将继续增长。供应层面,新增产能将超过1.17×108t,主要集中在亚太和北美。以乙烯产能为例,2019年全球新增产能1334×104t,其中美国和中国分别占新增产能的43.0%和39.7%。北美项目建设周期长、延期投产,以及中国民营企业乙烯产能集中释放,导致近两年乙烯产能迅速增加。预计2020年乙烯产能还将增加1052×104t。需求层面,增速放缓,市场表现疲弱,装置开工率下降。ACC数据显示,2019年欧洲化学产品产量下降0.4%,由德国、比利时和荷兰领跌。亚洲的韩国和中国台湾地区2019年化学品产量也出现下降[5]。

多家国际大型石化/化工公司利润下滑,巴斯夫2019年不计特殊项目的息税前利润为45亿欧元,同比下降28%;2020年第一季度不计特殊项目的息税前利润为16亿欧元,同比下降6%。中国石油化工集团有限公司(简称中国石化)2019年净利润为575.91亿元,同比下滑8.7%;2020年第一季度净亏197.8亿元,同比下滑234.5%。

1.4 原料与工艺路线进一步向低成本化方向发展

20世纪80年代,以石脑油为裂解原料的乙烯产能比例约为70%,90年代随着中东石化工业的发展,以乙烷为原料的乙烯产能比例提高,到2000年,石脑油比例降至53%。近年来随着北美页岩气产量的快速增长,石脑油所占比重进一步下降,2019年石脑油比例降至39%,乙烷比例提升至40%,预计到2022年石脑油比例将进一步下降至38%,乙烷比例将超过40%。采用不同的原料,裂解产物分布有很大不同,以乙烷为原料,乙烯收率高达80%左右,其他副产物收率很少。而以石脑油为原料,乙烯收率为35%左右,另外还会生成丙烯、丁烯、芳烃等副产物,种类丰富。因此,原料结构的变化将对石化产品市场供应结构产生直接影响,继而对价格产生影响。

蒸汽裂解工艺仍是乙烯生产的主流工艺,约占乙烯总产能的96%。来自煤(甲醇)制烯烃装置的乙烯约占3%,生产装置主要位于中国;另外还有1%左右乙烯来自原油直接裂解、重油催化热裂解、乙醇脱水制取乙烯等装置。

全球不同地区采用不同原料,在不同的油价情景下,经由不同的生产路线,乙烯的生产成本差别很大(图2)。油价高于50美元/bbl时,中东和北美的乙烷裂解制乙烯成本具有绝对优势;在20~50美元/bbl的低油价下,亚洲和欧洲的石脑油裂解制乙烯与北美和中东的乙烷裂解制乙烯的现金成本虽然差距缩小,但中东和北美的乙烷裂解制乙烯成本仍处于优势。在油价低于70美元/bbl时,中国的煤(甲醇)制烯烃装置的乙烯成本相对较高,特别是甲醇制烯烃成本明显高于石脑油制烯烃成本,面临较大压力[6]。

图2 不同时间、不同地区、不同原料路线乙烯生产成本

1.5 石化产品向高端化、差异化方向发展

随着市场供应量增加、经济发展以及人类生活水平和环保意识的日益提高,市场对产品的质量、品种和功能都将有更高、更新和更细化的要求。以聚乙烯下游产品为例,薄膜向机械性能和光学性能更好的方向发展,如BOPE(双向拉伸聚乙烯薄膜)拉伸强度提高2~10倍,穿刺强度提高2~5倍,雾度降低30%~85%;中空容器向熔体强度更高、耐环境应力开裂性能更好、容器尺寸更大的方向发展;管材向耐压更高、抗刮擦能力更强、耐开裂、耐高温性能更好的方向发展,如PE100 RC、PE100 RT、PE100 RCT等。受需求驱动,产品将向高端化、差异化和定制化方向发展。汽车、家电注塑料向高熔指、高刚性、高抗冲击方向发展;食品、医用专用料产品向更洁净、析出物更少、气味更低、透明度更高方向发展[7]。

1.6 产业布局继续向基地化发展,集中度进一步提高

集约化经营是石化行业发展的大趋势。通过物料互供和公用工程共享,使资源得到充分优化配置和合理利用,从而降低运营成本,实现集约化经营。世界范围内,已建成规模在百万吨以上的乙烯装置48套,以气体(乙烷)为原料最大单系列乙烯装置规模已达150×104t/a,包括博禄公司(Borouge,阿布扎比石油公司与北欧化工的合资企业)在阿联酋的一套装置和美国墨西哥湾沿岸近年投产的装置;2019年底投产的浙江石油化工有限公司140×104t/a乙烯装置是以液体(石脑油)为原料的最大规模单系列装置。乙烯厂的规模也在不断提高,2009年台塑石化麦寮乙烯厂扩能后,乙烯产能达到293.5×104t,取代了长期居于首位的诺瓦化学(NOVA Chemicals)在加拿大的若尔夫(Joffre)乙烯厂,跃居第一位。2014年埃克森美孚公司在新加坡裕廊岛的新建装置投产,产能增长到350×104t,又替代了台塑石化麦寮乙烯厂,2018年埃克森美孚公司在美国得克萨斯州Baytown的新建装置投产,产能增长到370×104t,又替代了其新加坡裕廊岛乙烯厂,跃居第一位(表1)。

表1 2019年世界十大乙烯生产厂

各国的乙烯生产采取基地化布局。美国主要集中在墨西哥湾,该地区乙烯产能约占美国乙烯总产能的95%;沙特阿拉伯主要集中在延布和朱拜勒工业园,约占该国总产能的70%;日本主要集中在东京湾地区,约占该国总产能的60%;新加坡全部在裕廊岛。中国主要集中在“两洲一湾”(长江三角洲、珠江三角洲和环渤海湾),约占55%。

1.7 行业整合与兼并重组仍将继续

未来2~4年,大公司间的补强收购或资产剥离还将继续,很多多元化的石化公司开始侧重向专业化、一体化转型。2019年重组后的陶氏杜邦公司分拆成3家企业,陶氏(Dow)专注材料科学领域,杜邦(DuPont)专注特种产品,科迪华农业科技(Corteva Agriscience)专注农业领域[8]。沙特阿美公司以691亿美元收购全球第二大市值化工企业沙比克公司(SABIC)70%股份[9],采取从油气勘探开发到石化产品上下游一体化发展。石化行业收并购交易的主要驱动力来自公司的资产重组,公司完成收并购后,会根据战略发展需要,进行资产重组和剥离。

1.8 跨行业知识与技术融合是实现产业结构升级创新的关键

数字化转型、新材料开发、废弃塑料回收利用等行业关注热点,均需要行业之间的协同发展。新技术、新产品迭代迅速、层出不穷,企业需要有强大快速的消化能力与丰富的外部触角,能够第一时间发现新技术、应用新技术。数字化在产业链的各环节都可实现效益提升和业务转型。目前,虽然石化企业都看到了数字化转型的必然性和巨大潜力,但大多还停留在认识层面,行动相对滞后,只有20%~30%开始规模化、体系化地推进[10]。没有大数据、云计算等新一代信息技术支撑的数字化转型是难以持续的。新材料的开发不仅需要将化学、生物、物理、材料科学、工程等领域的专业知识融为一体,还需要与各行各业的下游用户技术和业务相融合。如废弃塑料的回收利用就需要供给、使用、回收、利用等多个行业携手合作。

2 我国化学工业发展面临的新挑战

中国是世界最大的化工产品生产国,2019年合成树脂、合成纤维、合成橡胶产能分别突破8400×104t、6400×104t和600×104t,三大合成材料产能均居世界第一位。中国还是世界最大的化工产品消费国,2019年,合成树脂、合成纤维和合成橡胶消费规模分别占全球消费的40%、70%和25%[11]。未来,随着基数的增大和经济增速的放缓,我国需求增速有所下降,但市场潜力依然很大。目前,我国烯烃和芳烃人均消费量分别为41kg和31kg,与美国、西欧、韩国和日本等世界主要发达国家和地区相比还有较大差距。未来需求增长空间很大,仍是化工行业发展的机遇期,但我国化工行业面临着诸多挑战。

2.1 产能快速增长,市场参与主体增多,竞争愈发激烈

目前,我国化工产品市场已经形成了中国石化、中国石油化工集团有限公司(简称中国石化)、中国石油天然气集团有限公司(简称中国石油)、中国海洋石油集团有限公司(简称中国海油)等央企,中沙(天津)石化有限公司、中韩(武汉)石油化工有限公司、中海壳牌石油化工有限公司等合资企业,煤化工企业、丙烷脱氢企业及进口产品多主体互动的供应格局。未来,随着民营炼化企业、外商独资炼化企业新建项目投产,产能将快速增长。预计2025年,我国乙烯产能将超过5000×104t,丙烯、对二甲苯产能将逼近5000×104t。其中,乙烯产能增幅和年均增长率分别高达97.5%和10.2%,远高于当量需求增幅(35.3%)和年均增长率(5.7%),庞大的新增产能投产预期使供应端压力持续放大。而经济增速放缓,下游需求增幅不及预期,市场竞争更加激烈,化工产品价格持续下跌,2019年部分产品价格持续下行至阶段性低位,行业利润下滑。

2.2 产品同质化严重,高端产品严重依赖进口

随着我国新增产能投产,产品同质化现象将加剧,中国化工产品市场将成为同质化产品的红海。同时由于研发能力不足,且技术拥有者又不对外转让,工程塑料、高端聚烯烃、高性能橡胶等高端产品对外依存度居高不下。特别是高端聚乙烯产品,自给率不足40%。2019年,己烯共聚聚乙烯、辛烯共聚聚乙烯、乙烯-醋酸乙烯酯共聚物(EVA)、茂金属聚乙烯、超高分子量聚乙烯、乙烯-乙烯醇共聚物(EVOH)等高端聚烯烃进口量达640×104t,约占聚乙烯总进口量的4成。

2.3 低成本进口产品对我国化工产品市场的冲击仍将继续

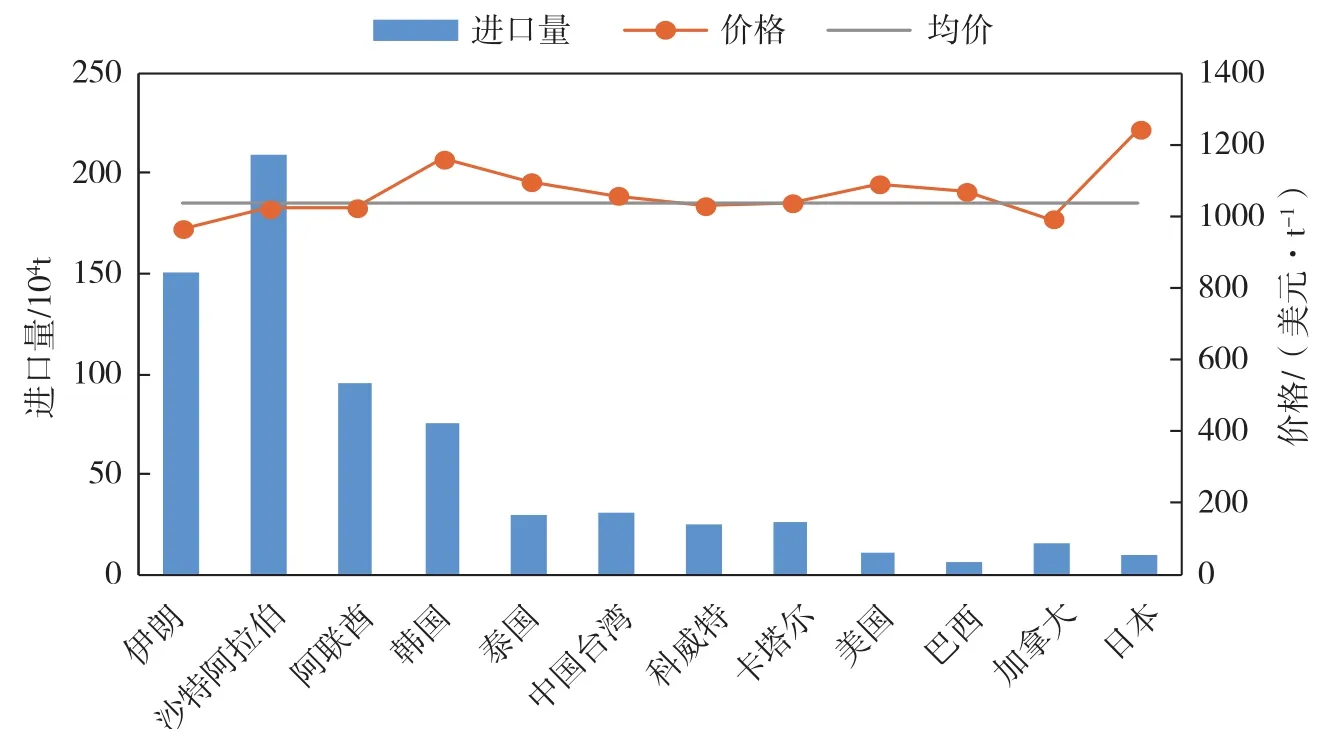

资源禀赋决定了中东是全球乙烯生产成本最低的地区。我国每年都从中东进口大量的乙烯下游衍生物,2019年,聚乙烯进口量881.8×104t,占我国聚乙烯总进口量的54.1%。其中,高密度聚乙烯(HDPE)进口量为504×104t,占我国HDPE进口量的63%(图3);进口乙二醇546.8×104t,占我国乙二醇总进口量的59.6%。未来中东对我国乙烯下游产品市场的冲击仍将继续。

图3 2019年我国HDPE进口来源

美国页岩气革命助力美国化工业复苏崛起,成为全球低成本化工品生产基地,大幅提升了美国乙烯下游产品在全球市场的竞争力。预计到2023年,美国将新增聚乙烯产能近650×104t,约占全球新增产能的1/3[12]。美国的聚乙烯市场已经饱和,生产商必须出口以解决本土供应过剩的局面,而中国则是最大的出口目标市场。

2.4 技术依赖引进,创新能力不强

尽管我国石化工业取得了长足进展,乙烯、芳烃等成套技术和装备基本实现自主,煤化工等技术取得突破,但在高分子材料领域自主技术依然匮乏。2019年,我国聚乙烯产能达到1905×104t,其中46%采用Univation公司的Unipol气相工艺,17%采用利安德巴塞尔工业公司(Lyondellbasell)的淤浆法工艺,技术对外依存度超过了90%(图4)。行业仍然处于依靠引进技术、进行大规模投资建设的追赶期。企业用于技术的资金主要是购买技术,企业自身研发机构的设置和投入基本局限于消化吸收。在这种情况下,企业内外的创新体系尚未形成,导致产品集中在中低端领域。

图4 我国聚乙烯装置技术来源

2.5 政策法规、行业标准对产品性能及生产过程等提出更高要求

中国经济已迈入高质量发展阶段,对石化行业的发展提出了新要求。安全、节能减排标准提高,水处理和空气净化要求提高。2016年出台的《石化和化学工业发展规划》提出绿色发展目标:“十三五”末,单位GDP能耗和二氧化碳排放减少18%,单位GDP水耗减少23%,节能降耗幅度与国民经济总体水平基本相当。在2018年国务院印发的《打赢蓝天保卫战三年行动计划》中,对挥发性有机物VOCs的监管控制更加严苛,要求到2020年VOCs排放总量较2015年下降10%,VOCs将被纳入环保税征收范围。

国家发改委发布的《产业结构调整指导目录(2019年本)》明确提出,鼓励对经济社会发展有重要促进作用,有利于满足人民美好生活需要和推动高质量发展的技术、装备、产品、行业。其中,石化化工行业鼓励类有17大类,包括乙烯-乙烯醇树脂(EVOH)等高性能阻隔树脂、茂金属聚乙烯等特种聚烯烃、高碳α烯烃等关键原料的开发与生产;5×104t/a及以上规模的溴化丁基等橡胶,固含量大于60%的丁苯胶乳、异戊二烯胶乳开发与生产,合成橡胶化学改性技术开发与应用;聚丙烯热塑性弹性体(PTPE)等热塑性弹性体材料开发与生产等。行业投资和研发重点转向化工新材料、高端专用化学品、生物化工和安全、节能环保等领域。

2018年,欧盟通过了“禁塑令”,明确表示从2021年起要全面禁止使用一次性塑料产品。据不完全统计,全球已有60多个国家出台了限制塑料使用的政策或法令,通过对塑料袋征税、自愿协议、全面禁令等方式推广使用生物可降解材料。这些政策法规都对塑料产品的性能及生产过程等提出了更高要求。

3 我国化工行业高质量发展的几点思考

尽管中国是世界石化产品生产大国,且坐拥世界最大的石化产品市场,但在市场全球化的时代,如果不能够顺应环境变化,就不可能具有竞争力。环境所需要的新竞争力是速度、创新、高品质和低成本。我国化工行业必须向由大到强、由技术依赖引进向技术实现自主、由资源深加工的初级阶段向中高级阶段、由管理的粗放阶段向精细阶段发展。这需要国家层面和企业层面更加重视化工行业发展所面临的若干重大难题,如高分子材料领域自主技术匮乏、产品同质化严重、高端产品严重依赖进口等。

3.1 国家和行业层面

建立高质量发展的标准体系,对于新建项目,从本质安全和环保可靠性、产业布局合理性、产品高端化和技术先进性,以及创新能力、经济效益、国际竞争力等方面,进行全面系统评估,严格产业准入条件,严格控制新建项目,避免重复建设。

进一步完善产业布局,提高产业集中度。积极推动落实《石化产业规划布局方案》,加快七大产业基地建设,优化资源配置,加强产业链完整性建设与配套,高效利用副产物,降低公用工程、物流传输、安全环保和管理服务等成本,实现集约化经营,提升抗风险能力,逐步形成国际领先水平石化产业基地。

采用设立科技创新平台等方式,提倡学科交叉和产、学、研、用有机联动,集中人力、财力和物力,针对我国烯烃产业链面临的若干重大技术难题,加强重大科学理论和应用基础研究,做好共性技术攻关和前瞻性、战略性技术储备,为重大关键技术的突破和工业化应用奠定基础,有效提升差异化、高端化、功能化、环境友好产品的自给率。

3.2 企业层面

新建项目在选择路线时,必须考虑本土资源情况和获取海外相对优势资源的能力,用好国内和国际两种资源。产品价格受市场供需影响,目前石脑油裂解路线仍是全球有机化工产品的主要来源,特别是中国化工市场的主要供应力量,化工产品的价格与石脑油、进一步说与原油价格关联,因此要以石脑油裂解路线作为基准,进行成本比较,还要考虑技术门槛、技术成熟度情况和企业资本能力。布局时首先要符合国家政策要求,尽量做到一体化、基地化。通过物料互供和公用工程共享,使资源得到充分优化配置和合理利用,从而降低运营成本,实现集约化经营。

不仅要综合考虑资源和市场优势,更要注重物流条件对竞争力影响的重要性。随着石化工业的发展,各区域市场趋向饱和,产品更多地要销往区域外甚至海外。另外,可考虑向有资源优势和市场优势的海外转移。在中东或北美布局天然气制甲醇项目或丙烷脱氢项目作为国内装置的原料,或者顺应“一带一路”倡议特别是中亚布局天然气经甲醇制烯烃项目,降低原料成本。

在技术的选择上,要尽量采用国际最先进的生产工艺及控制技术,必须重视环保、节能、减排、节水等环节,要突破一些制约行业绿色发展的技术瓶颈,以适应未来更为苛刻的环保要求。在下游产品方案设计上,要力求差异化、功能化、高端化。

对于现役装置,要以效益最大化为目标,加快结构调整和升级改造。石脑油裂解为龙头的企业还要加强挖潜增效,原料要吃干榨净,副产品要最大价值利用,提高装置运行周期和平稳运行水平。煤(甲醇)化工、丙烷脱氢为龙头的企业还需不断完善技术和提升装置运行水平,细化原料加工路径,提高资源利用率,降低成本。同时,企业必须在环保工作上投入资金、时间和精力,确保三废排放和产品清洁化标准符合国家政策法规。另外,要利用大数据、云计算等新一代信息技术,加快结构调整、提质增效的改革进程。利用物联网技术和监控技术加强信息管理服务,提高生产过程可控性以及合理计划排产。借助能源互联网和供给侧改革,精准对接全球消费市场需求,以全球市场为导向,灵活调整下游产品结构,提高供给质量与效益。

打开边界广泛合作。加强与下游企业合作,一方面,挖掘下游传统市场的需求潜力,创新需求,努力扩大市场。另一方面,把握需求变化,提升对汽车、轮胎、家电、医药、包装、纺织、建筑等市场应用终端的有效供给能力。加强与高校和科研机构合作,吸引和调动社会科技资源,提高产品技术含量和附加值,增强企业的核心竞争能力。加强与国际领先的国外石化企业合资合作,引入新的投资运营模式、先进技术、产品开发和智能制造理念,学习先进管理经验,扩展业务组合,开拓海外市场。加强跨行业合作,帮助化工企业获取新行业、新市场的资源,实现产业结构升级、创新和产品推广,促进行业之间的协同发展。