新一代高效、低成本、绿色注空气开发技术进展

(中国石油勘探与生产分公司)

20世纪50年代,国外开始研究注CO2驱油机理;70—90年代,开始连续气驱、气水交替(WAG)和注气重力驱的试验和工业化推广,一大批气驱商业化项目启动,美国建成了Kuparuk River油田烃气混相驱和Hawkins油田氮气重力驱项目,加拿大建成了Weyburn油田CO2捕集、驱油和埋存一体化(CCS-EOR)项目;到21世纪初,国外大力发展储层孔隙体积注气技术,注气体积达到1.0~1.5PV。2016年,全球气驱产油量达3671×104t,其中美国为2346×104t,占全球气驱产量的64%。国外90%以上气驱产油量主要依靠CO2驱,其他气体驱油介质(如N2、天然气、烟道气、空气等)矿场应用较少。

中国注气技术研究几乎与世界同时起步,1958年先后在玉门石油沟和新疆黑油山开展注空气火驱试验,1967年大庆开展了单井组CO2驱试验;此后,受压缩机质量、注空气易爆炸以及腐蚀等问题影响沉寂了近30年,20世纪90年代才陆续启动华北油田雁翎氮气重力驱和辽河油田科尔沁稠油火驱试验;21世纪以来,尤其是近10年,我国注气技术飞速发展,新疆油田红浅1区块和辽河油田杜66区块稠油注空气火驱项目、吉林油田CCS-EOR项目、塔里木油田东河塘烃气重力混相驱项目、长庆油田五里湾一区减氧空气驱项目都取得了重大突破。中国石油天然气集团有限公司(简称中国石油)正在运行的注气开发项目共27项,涉及的气体类型主要有CO2、天然气、烟道气、N2和空气等,其中注空气开发项目16项,2019年产量已突破100×104t,累计产油量达375×104t。目前,我国注气开发从技术水平到产量规模总体处于加速追赶阶段,注空气开发理论、减氧空气驱和注空气火驱技术、注空气开发的产量规模均处于世界领先水平。

1 注空气开发技术优势

1.1 空气资源丰富、注气成本低

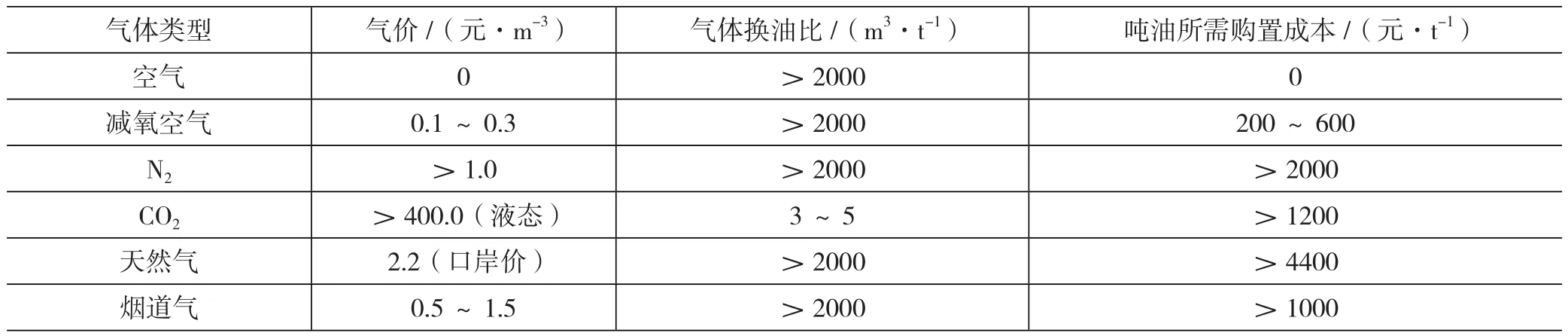

国内能够用于提高采收率的天然气、CO2地下资源有限,且受气藏和油藏相对位置的影响,难以远距离大规模工业化推广,工业回收CO2存在一些技术与经济问题,N2成本较高。而空气资源丰富,可就地取材,不需要拉运或管输成本,不受地域、空间和气候限制,组分稳定。对沙漠、戈壁等水资源极度匮乏地区的油藏与水敏性较强的储层,空气是最受关注的气体驱油介质。如表1所示,吨油所需购置成本空气为零,减氧空气为200~600元,CO2、天然气、N2吨油购置成本分别大于1200元、4000元、2000元,可见相对于其他气体驱油介质,空气具有明显的经济优势[1]。

表1 主要气体驱油介质成本对比表

1.2 空气是一种高效、适应性广的驱油介质

目前,国内新增探明储量主要来自低渗透、特低渗透储层和致密油储层,注水开发存在注不进、采不出等突出问题,这类储量将是今后相当一个时期内增储上产的主要资源。纳米尺度的气体分子更容易注入储层补充能量完成驱油过程。与水相比,气体具有更大的可压缩性,降压膨胀可获得更大的弹性能量[2]。空气既具有压差驱动、溶解膨胀、重力分异等气体驱油的普遍机理,又具有热力蒸馏、热力降黏、原油改质等氧化放热的特殊性,是一种高效的气体驱油介质。

注空气开发技术适应性广,既适用于老油田提高采收率和新油田高效开发,也适用于多种类型油藏开发,例如稀油油藏减氧空气驱或空气驱、稠油油藏注空气火驱、砂砾岩油藏泡沫辅助减氧空气驱、潜山油藏减氧空气重力驱、中高渗透油藏减氧空气泡沫驱、低/特低/超低渗透和致密油藏减氧空气驱(吞吐)。该项技术将成为低渗透、高含水、高温高盐、稠油和非常规等特殊条件油藏最具发展潜力的战略性开发技术。

2 注空气开发理论攻关

空气注入油藏后会与原油发生复杂的氧化放热反应,其反应机理和热效应随着温度发生变化。在油藏注空气开发过程中,不同的开发方式对应着不同的反应温度范围,开发机理受该温度区间内的原油氧化机理控制。为了研究注空气全温度域原油氧化反应特征[3],中国石油加强顶层设计,组织了中低温氧化反应和高温氧化反应两个研究项目开展攻关。

项目一:中低温氧化反应研究。该项目2017年立项,由中国石油规划总院牵头,顶层设计了6个专题,联合5家单位共同攻关。中国石油规划总院负责驱油用减氧空气指标研究专题,中国石油大学(华东)负责油气—空气混合物爆炸边界条件研究专题,清华大学负责氧腐蚀机理及防护实验研究专题,中国石油勘探开发研究院负责注气指标及油藏条件研究专题,中国石油大学(北京)负责氧气消耗实验研究专题,中油济柴成都压缩机分公司负责减氧技术与成本研究专题。通过3年的持续攻关,揭示了油藏中氧气消耗机理,提出了有效防爆和防腐措施,明确了空气减氧的技术路线和成本,制定了《驱油用减氧空气》企业标准,规范了空气/减氧空气/氮气的技术经济指标,有力指导了减氧空气驱和空气驱现场试验(表2)。

表2 《驱油用减氧空气》气质标准表

项目二:高温氧化反应研究。该项目2017年立项,由中国石油新疆油田公司牵头,顶层设计了6个专题,分别由国内6家研究团队承担。成都理工大学负责火驱过程中岩矿变化过程研究专题,中国石油大学(北京)承担了火驱过程中原油组分及放热量变化规律研究和火驱储层可采边界界限研究两个专题,清华大学承担了火驱焦炭生成过程及反应特性研究专题,西南石油大学负责原油氧化行为表征研究专题,中国科学院兰州化学物理研究所负责注空气开发不同反应原油组分表征方法研究专题。通过3年持续研究,在高温岩矿变化、原油高温氧化特征、焦炭形成机理、原油氧化表征等方面取得了突破性认识[4-6],为稠油注空气火驱现场试验的突破和工业化推广提供了坚实的理论支撑。

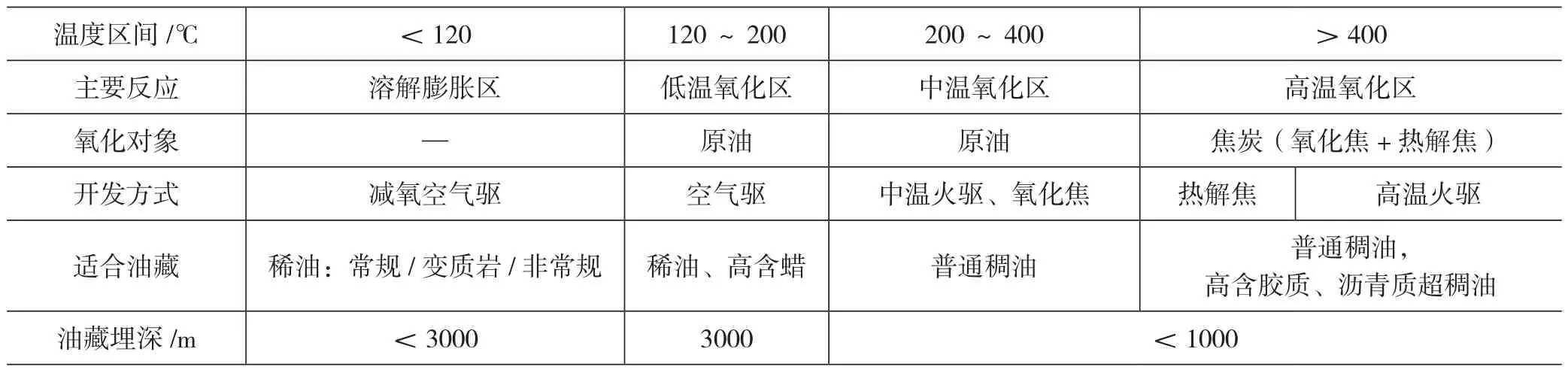

上述两个研究项目的成功开展,揭示了30~600℃注空气全温度域原油氧化反应特征,将原油注空气氧化反应划分为溶解膨胀、低温氧化、中温氧化和高温氧化4个温度区间,总结了不同温度区间的氧化反应机理(图1)。

图1 原油氧化反应全温度域分区示意图

根据原油氧化特征,结合矿场试验成果,提出将稀油油藏注空气开发技术划分为减氧空气驱和空气驱,稠油油藏注空气火驱技术划分为中温火驱和高温火驱。稀油油藏温度低于120℃应选择减氧空气驱,高于120℃可直接采用空气驱开发;普通稠油油藏,燃烧前缘温度低于400℃可选择注空气中温火驱开发,普通稠油油藏和胶质、沥青质含量较高的特/超稠油油藏,燃烧前缘温度高于450℃可选择注空气高温火驱开发(表3)。

表3 原油氧化区间划分及注空气开发方式

3 注空气开发实践

据不完全统计,自20世纪50年代开展注空气开发试验以来,国内共实施注空气开发项目28项,其中空气驱项目15项、注空气火驱项目13项。中国石油共实施注空气开发项目23项,其中空气驱项目11项、注空气火驱项目12项;正在运行的注空气项目16项,其中减氧空气驱和注空气火驱各8项(图2)。

3.1 减氧空气驱

减氧空气驱技术可满足低/特低/超低渗透油藏、复杂断块油藏、高温高黏油藏、潜山油藏注气大幅度提高采收率的现实需求,具有广阔的应用前景。该技术荣获中国石油2019年度十大科技进展。那么,为什么要减氧,减氧到什么程度最优,减氧的成本如何,如何实现减氧,这是几个需要回答的问题。

一是防爆。油气与空气的混合物发生爆炸需同时满足3个条件:可燃物、助燃物和点火源。注空气开发过程中,油气可燃物和点火源是客观存在的,而注入空气中的氧气含量主观可控,因此监测和控制氧气含量是安全防爆控制的关键。中国石油大学(华东)建立了高温高压爆炸模拟实验方法及装备,确定了将氧气含量降低到10%以下可以确保注空气开发的安全性[7]。

二是防腐。清华大学对J55、N80、P110、13Cr等不同钢材腐蚀挂片研究认为,将空气中的氧气含量从21%降至10%,腐蚀速率最大降幅达83%,但即使将氧气含量降至2%以内,除13Cr外,其他材质的氧腐蚀速率仍然超过国家标准。因此注入氧气含量为10%的减氧空气,氧腐蚀速率虽能大幅降低,但仍不能达标,应考虑采用抗腐蚀材料、注入缓蚀剂等方式加以解决。

图2 注空气开发现场试验

三是驱油效率与氧气消耗。中国石油大学(北京)研究认为,一方面,当油藏温度较低(低于80℃)时,空气与原油氧化生成含氧官能团的大分子,造成原油黏度增大、驱油效率降低;另一方面,油藏温压条件下的反应釜实验表明,空气中的氧气基本被油藏消耗,其中,原油溶解和氧化消耗17.2%,水中反应及溶解的氧气量为2%,多孔介质吸附滞留捕集氧气为1.45%,因此,过度减氧会造成生产浪费。

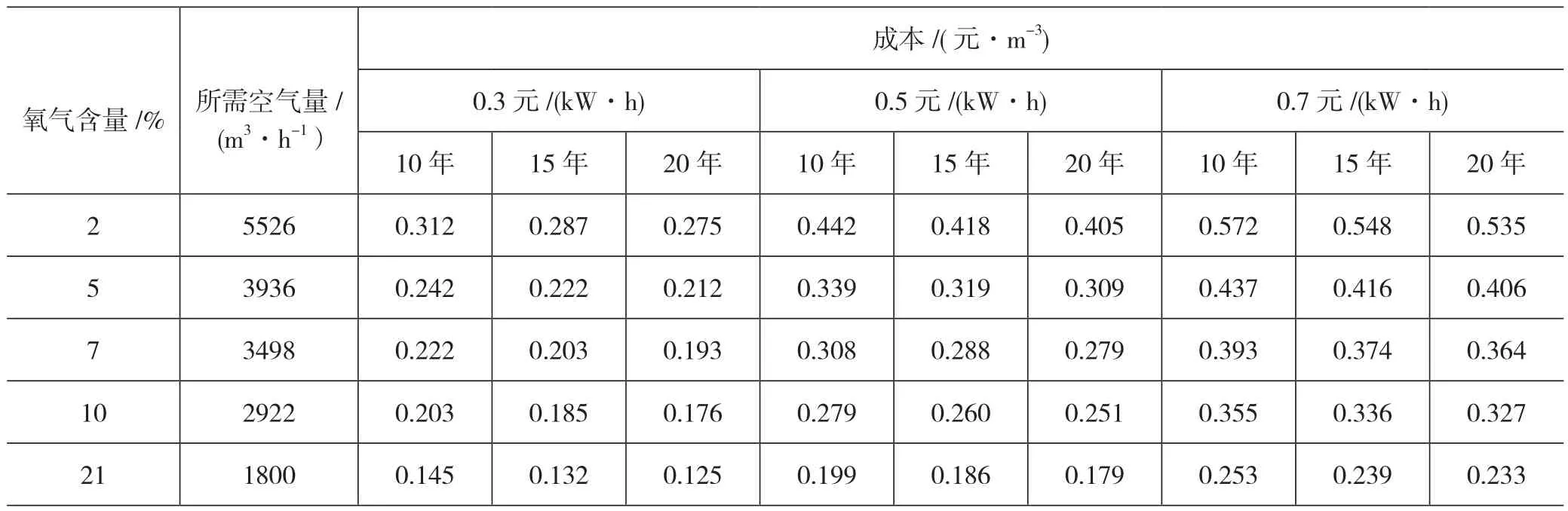

四是成本。中油济柴成都压缩机分公司详细研究了不同氧气含量、电价、折旧年限等因素对减氧成本的影响(表4),其中设备造价包含空气压缩机、减氧装置和增压机,运行成本包括电费与维保费。从表4可知,当电价为0.7元/(kW·h),折旧年限按10年计算,氧气含量为10%的减氧空气成本仅为0.355元/m3,与其他气体驱油介质相比具有较大的成本优势[8]。

表4 减氧空气一体化装置(高压膜)成本数据表

因此,在兼顾防爆、防腐、提高驱油效率和降低成本等主控因素的基础上,最终选择氧气含量为10%的减氧空气作为油藏(温度低于120℃)的驱油介质。

对于如何实现减氧,中油济柴成都压缩机分公司设计了一整套标准化、系列化、橇装化的减氧空气一体化装置,该装置由低压空气压缩机、减氧装置和增压机组成,具备压力、流量匹配及智能联控连锁保护功能,压力分为15MPa、25MPa、35MPa、50MPa 4个等级,氧气含量分为10%、8%、5% 3个等级,每个等级均考虑氧含量为2%的工况,排量分为1250m3/h、2500m3/h、4200m3/h、8400m3/h 4个等级,用户可以结合实际油藏条件、注入规模、成本等因素,优化确定减氧装置的产品系列。

长庆靖安油田五里湾一区为解决油藏进入中含水期后含水上升速度加快、综合递减和自然递减增大的开发矛盾,从2009年开始,先后开展了减氧空气驱先导试验和扩大试验,2013年底建成了15注63采的工业性试验区。该项目立足于原水驱目的层和开发井网开展减氧空气面积驱,现场试验表明,减氧空气驱在补充地层能量、改善水驱、扩大平面波及等方面均优于水驱,见效油井60口,见效率为95.2%,截至2019年底,阶段累计增油6.3×104t,预测可提高采收率10个百分点以上。

3.2 注空气火驱

中国稠油已开发区普遍进入注蒸汽开发后期,面临采出程度低、油汽比低、吨油操作成本高等问题,亟待探索大幅度提高采收率和经济开发方式。火驱技术操作成本低,但面临原油燃烧过程复杂等问题。中国石油创新室内实验手段,揭示原油火烧机理,攻克井下大功率电点火、火线前缘调控等重大技术难题,注空气火驱技术在现场得到工业化应用,成为稠油开发新一代战略接替技术。该技术荣获中国石油2015年度十大科技进展。

注空气火驱技术具有较广泛的适应性,既可用于普通稠油油藏,也可用于胶质和沥青质含量较高的特稠/超稠油油藏;既可以应用于稠油油藏的一次开发,也可以应用于注蒸汽后期稠油油藏,以便进一步提高采收率。现阶段注空气火驱一般选用电点火的方式点燃油层,过程中伴随着传热和复杂的物理化学变化,具有原油改质、蒸汽驱、热水驱、烟道气驱等多种驱油机理。

注空气火驱通过注气井向油层连续注入空气并点燃油层,在油藏内形成450℃以上稳定扩展的高温燃烧前缘,从而将地层原油从注气井推向生产井。注空气高温火驱在燃烧前缘的前方可以形成高含油饱和度的油墙,可对油藏的高含水通道、裂缝等进行封堵,进而通过高温燃烧前缘对油层实现纵向上的高效波及[9]。

在中国石油勘探与生产分公司的组织下,新疆、辽河油田根据稠油油藏特点,先后研发了固定式、井架式以及第一代车载和第二代车载移动点火系统,形成了自动化、模块化、标准化、系列化点火设备,为火驱规模推广和拓宽外部市场服务提供了核心点火技术。井下高温高压测试装置、高温高含CO2条件下防腐技术、产出流体监测与处理系统等火驱关键工艺技术基本成熟配套,形成了50余项操作与生产标准规范,为注空气火驱试验的成功和工业化推广打下了坚实基础[10]。

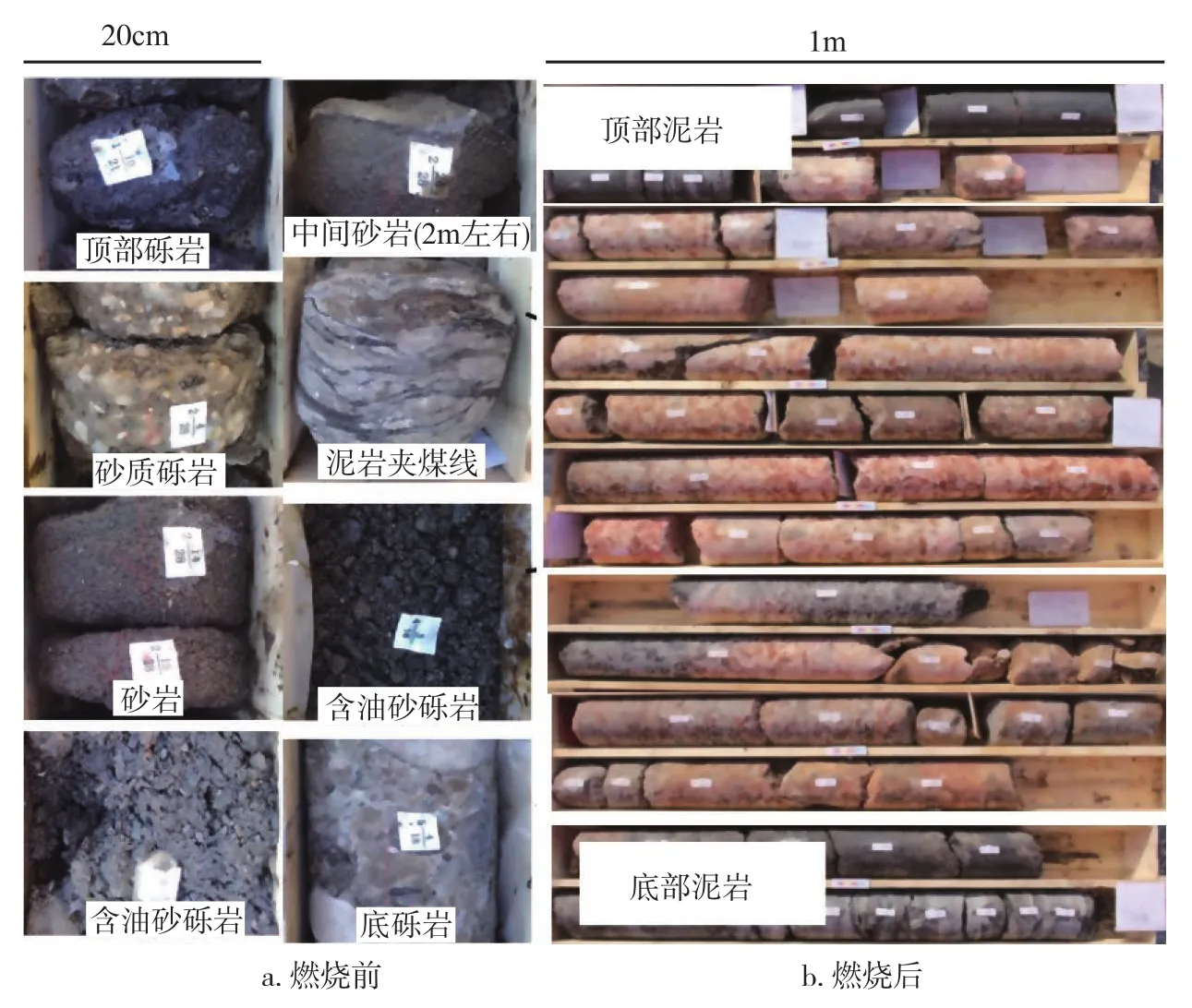

新疆油田红浅1井区先后进行了蒸汽吞吐、蒸汽驱开发。吞吐阶段累计产油11.3×104t,阶段采出程度为26.5%;蒸汽驱阶段累计产油1.0×104t,阶段采出程度为2.4%;蒸汽驱结束后废弃停产达10年。2009年中国石油在该油藏开展了注空气火驱先导试验,采用13注37采的线性井网开发。对比试验区h2118A井注空气火驱前、后的取心照片发现,火驱实现了油藏纵向全部波及,整个岩心段剩余油饱和度小于5%(图3)。截至2019年底,试验区累计产油15.2×104t,阶段采出程度为35.8%,累计空气油比为2800m3/m3。试验区节能减排效果明显,与蒸汽驱相比节约能量消耗达16.2×104t标准煤,累计减排CO2达 12.5×104t。

图3 h2118A井注空气火驱前、后取心照片

注空气火驱技术在辽河、新疆油田的工业化应用取得突破性进展,使老油区焕发青春。2019年火驱井组185个,与注蒸汽相比,吨油操作成本降低30%,年产量40.5×104t。这项技术覆盖稠油地质储量10×108t,增加可采储量3×108t,应用前景广阔。

4 前景展望

注空气开发技术油藏适用性广,高效、低成本、绿色,应用前景广阔。为了更好地推广应用注空气开发技术,一方面需要加快开展技术潜力评价,持续完善开发理论和相关标准,有序推进现场试验和工业化推广,加快完善配套技术体系和相关管理规范;另一方面,应瞄准新领域大力推动如下5项技术攻关。

(1)减氧空气泡沫驱技术。空气具有较好注入性,泡沫体系具有较好的封堵能力,起泡剂还可提高驱油效率。初步评价该技术可覆盖地质储量45.4×108t,预计提高采收率15%,增加可采储量6.8×108t。

(2)非常规资源空气压裂驱油一体化技术。体积压裂形成的复杂缝网既缩短了基质到裂缝的渗流距离,又为地层原油提供了流向井筒的流动通道;纳米尺度的气体分子更易进入微小孔隙置换出原油,并具有与原油氧化放热的特殊性。该技术亟须攻关大功率、小型化的高压压缩机,以满足体积压裂所需高破裂压裂、大排量、橇装化的要求。中高熟页岩油资源总量超过100×108t,攻克高效气体增能压裂和吞吐驱油等技术,未来产量有望达到1000×104t以上[11-12]。

(3)低渗透油藏水气分散体系驱油技术。针对低渗透油藏特点,结合离子匹配水与近饱和溶解状态的减氧空气形成的水气分散体系驱油。低渗油藏水驱储量超80×108t,采用水气分散体系驱油技术,预计采收率可提高5~8个百分点,增加可采储量(4.0 ~ 6.4)×108t。

(4)稠油注空气火烧吞吐技术。火烧吞吐包括注气、焖井、回采3个阶段。注气阶段地层原油就地燃烧产生热量和烟道气,焖井阶段原油继续燃烧并最大限度消耗氧气,改质和降黏的原油直接回采出来,热效率及能量利用率高,较低压力下再转火驱开发,最终采收率可达50%~70%。稠油通过火烧吞吐转火驱开发,预计增加可采储量2.7×108t。

(5)煤炭原位气化技术。将地下煤层加热到燃烧点,把氧化剂(水和空气/氧气的混合物)注入目的层进行有控制的燃烧,煤炭气化产生的合成气在压力的作用下溢出地面。这种合成气是一种由H2、CO、CO2和CH4组成的混合物,含有煤炭中约80%的能量。该技术可大幅提高煤炭资源利用率,彻底避免井工下井开采的安全隐患,解决了煤炭开采、运输及燃烧利用等环节的环境污染问题,有助于较低成本捕获温室气体。目前,中国超出井工开采深度、埋深为1000~3000m的煤炭资源量达3.77×1012t,初步预计可气化煤炭折合天然气资源量(272~332)×1012m3,是常规天然气资源量的3倍[13-14]。