某混药生产工房甲醇空间浓度分布规律研究

杜文霞 刘仓 刘寅超

摘要:目的 研究混药工房内甲醇的空间分布规律,为通风防护设施的改进提供依据,降低工作场所燃爆风险,有效保护作业人员身体健康。方法 采用现场调查、数值模拟、现场检测等方法对混药工房内甲醇浓度分布进行研究,得出三维空间内甲醇浓度分布状态。结果 混药间反应釜局部上吸罩控制点风速分别为0.26m/s、0.23m/s和0.09m/s。人员操作位甲醇浓度分别为16.5mg/m3、28.9mg/m3、21.5mg/m3。结论 混药间甲醇浓度总体较高,这是由于局部排风罩位置不合理和侧窗进风干扰引起,应对排风系统局部排风罩型式进行调整,设置专用进风口,减少侧风干扰。

关键词:混药;甲醇;浓度分布;数值模拟

【中图分类号】R730.53 【文献标识码】A 【文章编号】1673-9026(2020)08-168-02

某混药工房在加料、混合、出料等过程中,甲醇等有机溶剂会逸散在工作场所空气中,通风不良的条件下甲醇聚集达到一定浓度时有发生燃爆事故的风险,作业人员长期接触高浓度甲醇也会引起神经衰弱综合征,植物神经功能失调,粘膜刺激,视力减退等健康损害[1]。

1对象与方法

1.1 研究对象 某混药工房为二层钢架平台上设置3个反应釜,每个反应釜顶部设置加料口底部设置出料口。反应釜上部设置上吸式局部排风罩[2],3个上吸罩直管汇集到总管后室外净化处理排放。

1.2 方法

本文通过现场调查、数值模拟、现场检测等方法研究甲醇在该工作场所三维空间内的浓度分布规律,为通风防护设施的设计、工艺布局改进、职业病防治工作提供基础依据。

2 结果

2.1 混药间通风系统设置情况 混药间几何尺寸(长宽高)为7.3m×5.6m×6.5m,设置1套排风系统,风机额定风量10500.00m3/h,反应釜加料口尺寸为Φ150mm,上吸罩口尺寸为Φ800mm,控制距离900mm,采用Φ350mm的圆形截面管道。

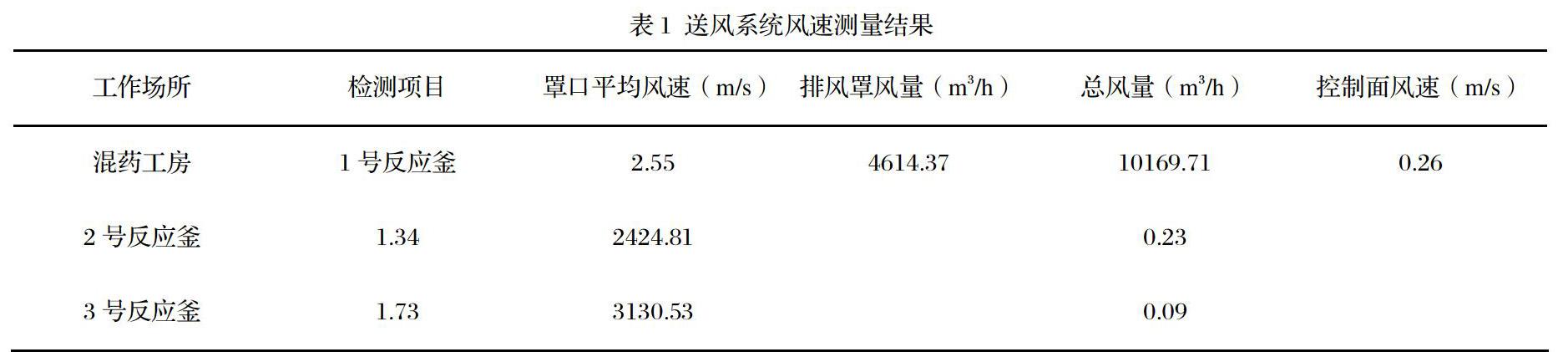

2.2 现场风速检测结果 对混药间初始条件风速分布情况下排风系统风速进行检测,实测数据见表1。

由表1可知,1号、2号、3号反应釜上吸罩罩口风速分别为2.55m/s、1.34m/s和1.73m/s,通风系统计算风量为10169.71m3/h,反应釜加料口处控制风速均分别为0.26、0.23、0.09m/s,均小于《局部排风设施控制风速检测与评估技术规范》[3]中上吸罩控制风速不低于1.0m/s的要求。

2.2 數值模拟结果

模型建立:根据现场实测几何参数值,建立混药间1:1模型图,并采用自适应划分方法进行网格划分,划分结果见图1。

2.2 甲醇浓度实测结果 初始条件风速分布情况下,在反应釜加料位1.5m高度设置检测点,对甲醇浓度进行检测。现场检测时室内温度23℃,湿度70%,大气压力98kPa。检测结果见表2。

3 讨论

3.1风速分布情况 由图1可知,3个局部排风罩支管串联布置,共用1台离心式风机(额定风量10500.00m3/h),罩口实测风量合计10169.71m3/h,通风效率为96.85%,说明管道系统阻力较低。造粒间尺寸为7.3m×5.6m×6.5m,房间计算容积为265.72m3(未扣除设备容积),房间的换气次数约为38次/h。由此可见,单从排风量及换气次数等相关参数来看,排风系统具备控制生产环境中毒物浓度的能力,但是由于排风罩距离毒物逸散源距离较远,并且侧窗开启导致的横向气流对罩口处气流的影响,导致3个反应釜处控制点风速分别为0.26m/s、0.23m/s和0.09m/s,小于国家限值要求,排风罩对毒物的控制效果较差。

3.2混药间甲醇浓度分布规律 根据表1可知3个反应釜加料口处控制风速均小于国家限值要求,由表2可知3个检测点甲醇浓度分别为16.5mg/m3、28.9mg/m3和21.5mg/m3,接近或高于国家限值要求25mg/m3。1号反应釜由于靠近侧窗,受外界进入洁净气流影响,毒物浓度相比2号和3号低。

3.2 建议与对策 针对上述原因,建议在工作过程中关闭侧方窗户,在不影响排风的位置设置专用进风口,以降低侧风对于排风罩口气流组织的影响,即可达到控制工作场所中甲醇浓度的目的。

参考文献

[1]孙万付.化学品安全技术说明书[M].化学工业出版社.第三版.2017年09月

[2]中华人民共和国. GB/T 16758-2008 排风罩分类及技术条件[S].北京:人民出版社.2008

[3]国家安全生产监督管理总局.WS/T4274-2016《局部排风设施控制风速检测与评估技术规范》[S].北京