JT-8型焦炉煤气加氢催化剂失活样品剖析

朱军利,张林生,盛明泽,王晓东

(西安元创化工科技股份有限公司,陕西 西安 70061)

西安元创化工科技股份有限公司(西北化工研究院)研究开发的“常温脱苯脱萘脱油粗脱工段+中温两级加氢转化精脱工段”焦炉煤气深度净化工艺技术及配套催化净化剂成功解决了焦炉煤气深度净化的技术难题[1-5]。但焦炉煤气深度净化工艺技术自工业应用以来,部分装置经常出现加热炉管堵塞、换热器堵塞、预加氢及一级加氢催化剂易失活、床层压力降大[严重时达到(400~600) kPa]和寿命短等现象[1,4-6]。

本文对JT-8型焦炉煤气加氢催化剂新鲜样、使用样和焙烧样进行研究。

1 实验部分

1.1 样 品

新鲜样为预留样品和生产线新生产的JT-8型加氢催化剂;使用样为工业应用装置卸出的JT-8型加氢催化剂;焙烧样为使用样550 ℃焙烧4 h样品。

1.2 样品分析与表征

采用Bruker公司S4 PINEER XRF荧光元素仪对样品元素进行检测;

采用大连智能试验机厂ZQJ智能颗粒强度机对样品颗粒点抗压碎力测试;

采用美国麦克仪器公司9500型压汞仪对样品孔结构测试;

采用日本理学公司D/max 2400型X射线衍射仪对样品进行晶体衍射分析,CuKα,λ=0.154 06 nm,工作电压40 kV,工作电流40 mA;

采用PE公司PHI-5400型XPS电子能谱仪对样品颗粒表面元素和官能团进行表征。

2 结果与讨论

2.1 失活样品外貌

预加氢反应器投入运行一段周期后,JT-8型焦炉煤气加氢催化剂绝热床层的反应温升从刚投用时的(100~120) ℃降至(20~60) ℃,出口有机硫含量升高,催化剂有机硫加氢转化活性大幅下降,床层阻力降从(7~15) kPa上涨至(100~200) kPa,有时高达(400~600) kPa,迫使投用备用加氢反应器,从而对失活的催化剂进行卸剂更换。钝化处理后打开反应器,瓷球上方原本空区域已被黑色结焦物占据,且上层催化剂颗粒已全部被黑色结焦物包裹,床层板结现象严重,卸剂困难,有时甚至需要使用高压水枪、风镐和电钻等辅助工具进行处理。图1为工业化生产装置加氢反应器卸出的JT-8型焦炉煤气加氢催化剂使用样照片,依次为加氢催化剂床层最上表层到0.5 m处样品。最上表层催化剂颗粒被黑色结焦物包裹严实(如图1-1),依次往下,包裹程度逐渐减弱,直至0.5 m处,加氢催化剂颗粒可自由流动散开,外观基本完好(如图1-4 )。

图1 JT-8型焦炉煤气加氢催化剂使用样照片Figure 1 Image of spent JT-8 hydro-treating catalyst for coke oven gas

2.2 XRF

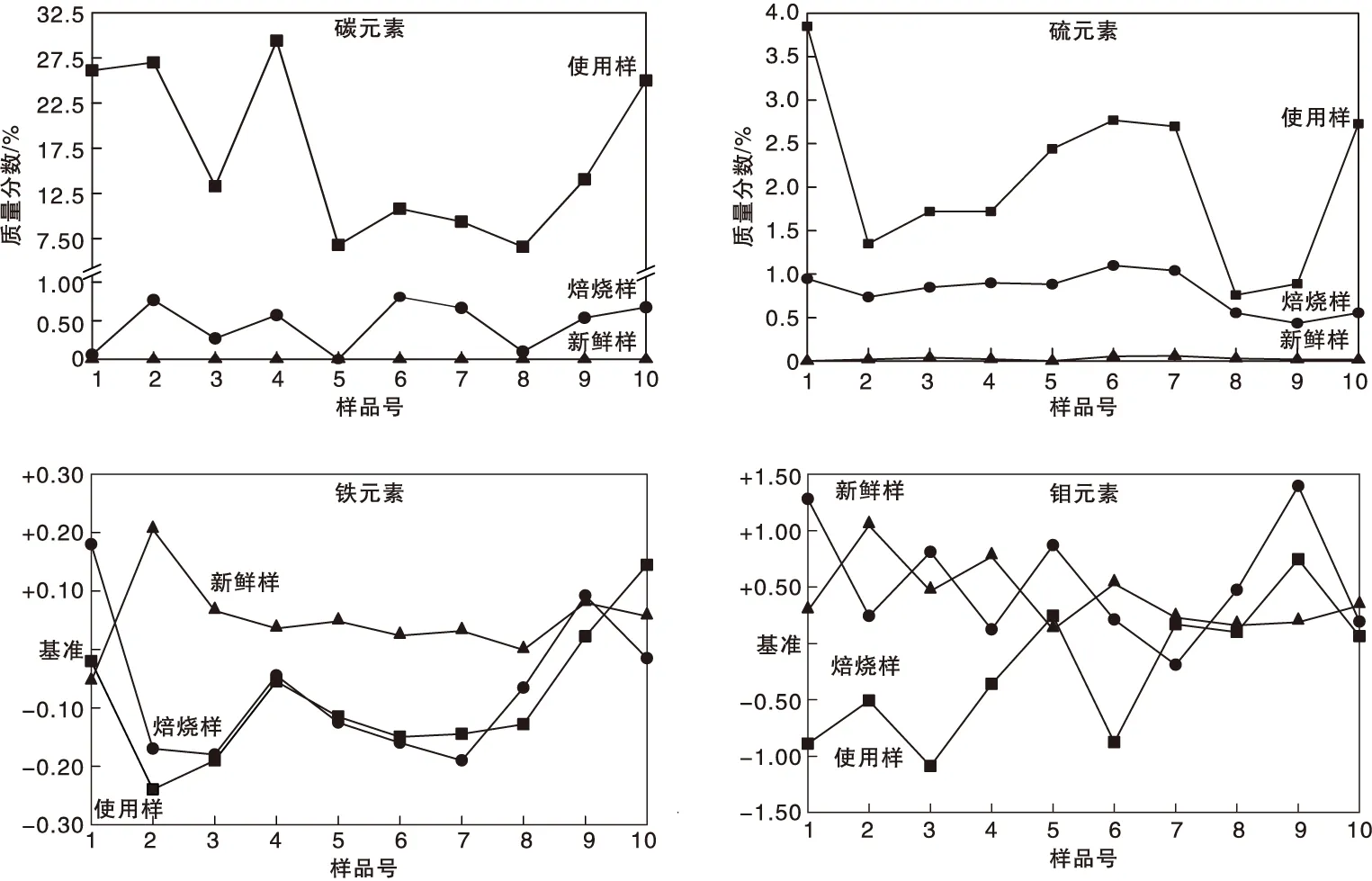

JT-8型加氢催化剂新鲜样、使用样和焙烧样的XRF谱图如图2所示。由图2可见,与新鲜样相比,使用样中含有大量的碳元素,质量分数从6.6%到29.4%均有分布,焙烧样中仍含有1%以下的碳元素;使用样中硫质量分数从0.8%到3.9%不等,平均硫含量2.1%,远低于正常使用样的5.0%硫元素,焙烧样中仍含有0.4%~1.1%的硫元素;使用样中铁、钼活性组分平均含量略有下降,焙烧后可基本恢复至新鲜剂水平。

图2 JT-8型加氢催化剂新鲜样、使用样和焙烧样的XRF谱图Figure 2 XRF spectra of fresh,spent,and calcined JT-8 hydro-treating catalyst

2.3 颗粒抗压碎力

JT-8型加氢催化剂新鲜样、使用样和焙烧样的颗粒抗压碎力曲线如图3所示。

图3 JT-8型加氢催化剂新鲜样、使用样和焙烧样的颗粒抗压碎力曲线Figure 3 Crush strength analysis of fresh,spent,and calcined JT-8 hydro-treating catalyst

由图3可见,使用样、焙烧样的平均点抗压碎力分别为143.7 N和74.4 N,均高于新鲜样的69.5 N;尤其是使用样的抗压碎力最高可达176.7 N,其主要是催化剂颗粒结焦积炭和催化剂硫化后抗压碎力增大引起。

2.4 烧失重

550 ℃焙烧4 h,JT-8型加氢催化剂新鲜样和使用样的烧失重曲线如图4所示。由图4可见,使用样的平均烧失重26.5%,远远高于新鲜样2.0%,有的甚至高达38.7%,结合XRF荧光元素分析数据及装置运行情况,表明使用样结焦积炭严重。

图4 JT-8型加氢催化剂新鲜样和使用样的烧失重曲线Figure 4 Loss on ignition of fresh and spent JT-8 hydro-treating catalyst

2.4 压汞法孔结构

JT-8型加氢催化剂新鲜样、使用样和焙烧样的压汞法孔结构如图5所示。由图5可见,与新鲜样相比,8、9、10号使用样的孔容和比表面积下降幅度分别为37.1%、28.7%、64.0%和57.4%、48.2%、79.3%,8、9、10号焙烧样孔容和比表面积恢复率分别为95.7%、95.3%、51.0%和84.8%、87.0%、35.1%。使用样的微孔被堵塞,导致其孔容、比表面积均大幅减少,平均孔径变大;焙烧后,一些小孔径的微孔结构可能被破坏,导致比表面积下降,平均孔径变大;结焦积炭严重的样品恢复率较差。

图5 JT-8型加氢催化剂新鲜样、使用样、焙烧样孔结构分析Figure 5 Pore structure analysis of fresh,spent,and calcined JT-8 hydro-treating catalyst

2.5 XRD

JT-8型加氢催化剂新鲜样、使用样和焙烧样的XRD图如图6所示。由图6可见,新鲜样显示衍射强度较低,观察到α-Fe2O3(2θ=33.185°、35.517°、49.578°、54.175°)和γ-Al2O3(2θ=19.554°、37.517°、39.500°、45.795°、66.689°)衍射峰,未观察到MoO3衍射峰,表明浸渍的MoO3粒度精细,分散均匀。使用样显示衍射强度非常低,只能观察到γ-Al2O3衍射峰和含碳物质(2θ=16°~30°)大宽矮衍射峰。焙烧样显示衍射强度也非常低,除α-Fe2O3和γ-Al2O3衍射峰外,还观察到γ-Fe2O3(2θ=30.338°、35.807°、57.561°、63.101°)衍射峰。

图6 JT-8型加氢催化剂新鲜样、使用样和焙烧样的XRD图Figure 6 XRD patterns of fresh,spent and calcined JT-8 hydro-treating catalyst

2.6 XPS

JT-8型加氢催化剂使用样和焙烧样的表面化学元素和碳官能团的XPS电子能谱和分峰拟合分析如表1所示。

表1 JT-8型加氢催化剂使用样和焙烧样的XPS能谱分析(原子百分数,%)Table 1 XPS spectra analysis of spent and calcined JT-8 hydro-treating catalyst (atom fraction,%)

由表1可见,使用样表面C和O原子百分数总和超过96.25%,为主要元素;其中C和O原子百分数分别为76.23%~79.74%和17.76%~20.02%;焙烧样的表面虽然裸露出催化剂使用后含有的Al、S和Mo等元素,但颗粒表面仍含有大量的C元素。

2.7 结焦积炭

结焦积炭是高温条件下烯烃、芳烃和环烷烃等前驱体经过氧化、裂化、热解、焦化、聚合和缩合等一系列过程形成[4-5]。焦炉煤气中的苯、萘、蒽、焦油和粉尘等杂质在高温气相中发生脱氢缩合形成稠环芳烃聚合物;乙烯和丙烯等小分子组分自聚生成芳烃,芳烃进一步脱氢缩合结焦积炭[5-6]。以200 kt·a-1甲醇装置为例,仅以焦炉煤气中苯含量3 g·m-3、气量52 000 m3·h-1、年运行时间8 000 h计,年处理苯3 g·m-3×52 000 m3·h-1×8 000 h = 1 248 t·a-1,假定1.0%的苯发生结焦积炭沉积在预加氢催化剂表面,重量达12.48 t;另外,还有焦炉煤气中的萘、蒽、焦油、粉尘和乙烯等杂质。设置预加氢反应器主要目的是保护一级加氢反应器,起到过滤杂质和部分加氢除氧、除硫等作用,一般要求按时更换预加氢反应器中的加氢催化剂。减缓结焦积炭现象,延长催化剂的使用寿命,应该严格控制粗焦炉煤气质量技术指标,加强和提高上游粗脱工序的有效处理能力。工业实际应用也有厂家配入蒸汽减缓结焦现象;最有效的方法是采用TSA变温吸附工艺技术,将焦炉煤气中苯、萘和焦油杂质含量分别脱至≤40 mg·m-3、≤0.1 mg·m-3和≤0.1 mg·m-3[7]。

3 结 论

(1) JT-8型加氢催化剂易失活、床层阻力降上涨快速和寿命短,主要原因是加氢催化剂表面覆盖了结焦物,堵塞了催化剂孔道,隔绝了气体与催化剂活性位的有效接触,进而引起催化剂失活。另外,氧含量长期超标或超高运行,同样会加速将硫化态活性组分氧化为硫酸盐,导致催化剂失活。结焦物在运行过程慢慢累积、团聚,最终形成厚厚的致密板结层,将催化剂完全包裹在里面,同时结焦物不断形成,最终出现在催化剂及瓷球上部空区域。气体难以通过致密的板结层,进而引起床层阻力降迅速上涨,不得不对反应器进行处理。

(3) 减缓结焦积炭现象,延长催化剂的使用寿命,应该严格控制粗焦炉煤气质量技术指标,加强和提高上游粗脱工序的有效处理能力。工业实际应用最有效的方法是采用TSA变温吸附工艺技术,可将焦炉煤气中苯、萘和焦油杂质含量分别脱至≤40 mg·m-3、≤0.1 mg·m-3和≤0.1 mg·m-3。