TBM滚刀刀圈材料合金成分对组织和耐磨性能的影响

贾连辉,尚勇,龙伟民,夏毅敏,薛广记

(1.中铁工程装备集团有限公司,河南郑州,450016;2.郑州机械研究所有限公司,河南郑州,450001;3.中南大学机电工程学院,湖南长沙,410083)

岩石隧道掘进机(tunnel boring machine,TBM)掘进过程中伴随刀盘转动,刀盘上安装的盘形滚刀刀圈直接与岩体相互作用,滚刀贯入岩体滚动挤压,岩石表面产生局部变形并出现微观裂纹,随着挤压力增大,微观裂纹发展成为主裂纹并贯通,形成岩片破碎[1-2]。而在此过程中,大载荷、强冲击的工作环境极易引起刀圈的磨损,特别是在掘进高磨蚀性岩层时,滚刀磨损更为严重[3]。滚刀刀圈的耐磨性能成为制约刀具使用寿命的主要因素[4]。目前,国内外大多采用类H13材料制作滚刀刀圈,综合性能较好,可承受一定的冲击,但通过热处理难以实现将该材料硬度提高到洛氏硬度60 以上的同时又保持较高的耐磨性,特别是在掘进磨蚀性物质(比如石英)含量高的地层时,磨粒磨损速率较高,主要失效特征是磨损快,寿命低[5]。为减少更换刀具次数、缩短停机时间,开发适用于高磨蚀性岩层掘进的刀圈材料,实现滚刀长寿命掘进具有重要意义。为此,本文作者探究不同合金成分的刀圈材料组织形态和碳化物分布状态对材料力学性能和耐磨性的影响规律,并以提高耐磨性为目的,开发适应于高磨蚀性岩层掘进的刀圈材料。

1 试验材料及方法

本文以刀圈常用材料H13 钢为研究对象(编号为C-1),考虑合金元素Cr的增韧,C和Mo的增强等作用[6-7],调配出C-2和C-3试验材料,化学成分如表1所示。

将3种试验材料采用真空感应炉冶炼、浇筑电极棒,再经气保电渣炉进行电渣重熔,各获得200 kg 左右的电渣钢锭;去除钢锭头尾,取中间150 kg,进行锻造,锻造比为8;经球化退火处理后,根据材料成分计算3种材料的奥氏体化临界温度(AC3)。采用Nabertherm-LH11 型电阻炉完成调质热处理:C-1 材料淬火温度为1 040 ℃,保温时间为90 min,分别在520 和510 ℃温度下完成2 次保温4 h回火处理;C-2和C-3材料调质热处理工艺一致,淬火温度为1 020 ℃,保温时间为90 min,经520和515 ℃2次回火处理,回火时间均为4 h。

表1 3种试验材料化学成分(质量分数)Table 1 Chemical composition of three types of test materials %

回火后取样进行理化性能和金相分析,试样经苦味酸+盐酸+酒精水浴腐蚀,利用Leica-2700M金相显微镜观察淬火组织,采用PTM300J 金属摆锤冲击试验机进行KU2 缺口冲击试验。选用洛氏硬度仪测试硬度;选用ZEISS-EVOMA-15 型电子扫描显微镜完成微观组织观察和碳化物能谱分析;采用MLS-225橡胶轮式磨损试验台完成耐磨试验,选用直径为280 μm 的石英砂作为磨粒,转速为200 r/min,试验周期为6 000 r,磨损压力为225 N,磨损前试样的质量为M1,试验完成后对试样进行清洗、烘干称质量,记为M2,然后计算磨损质量损失率P:

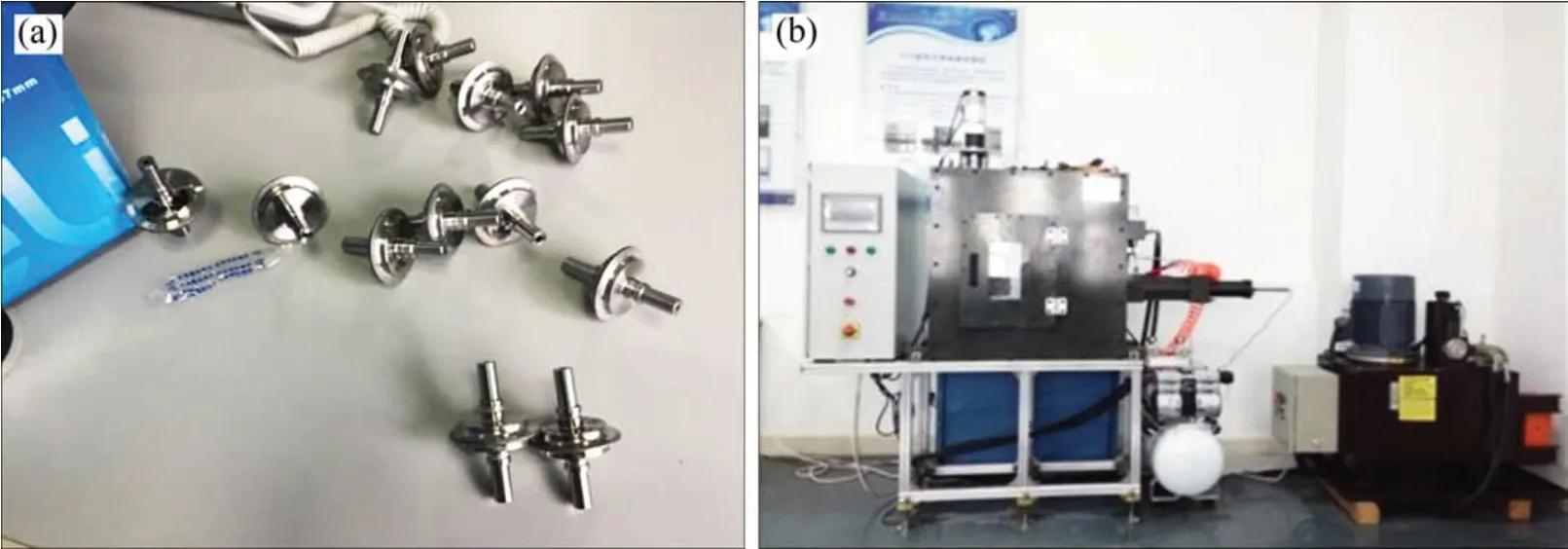

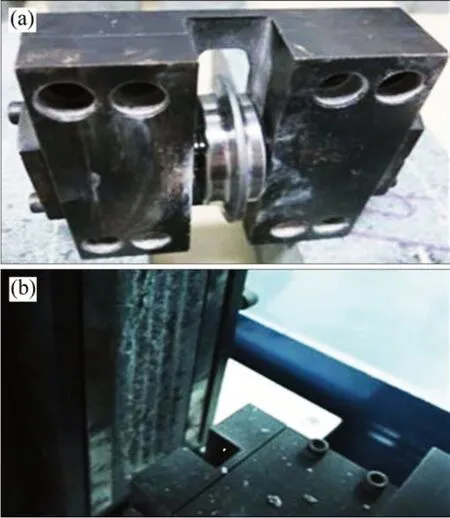

将3 种材料按缩尺比例1:10 制作成6.3 cm 滚刀,通过滚刀复合磨损试验台进行切削磨损模拟试验,如图1所示。第1 个100 m 作为岩石表面处理,统计第2 个和第3 个100 m 刀圈磨损量,作为刀圈的耐磨性能参考值。同时,在新疆额河引水硬岩隧道项目进行工业性试验,考察刀圈材料的耐磨性能,在3个刀位(51号、52号、53号,安装半径依次增大,为了避免干扰,50 号和54 号更换材质C-1新刀圈)更换这3种材料的刀圈共9个,记录磨损量和总掘进距离,计算单位磨损量的掘进距离平均值。

2 试验结果与分析

2.1 合金元素对碳化物的影响

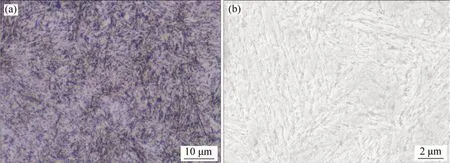

锻造球化退火后再经过调质热处理的C-1材料金相组织如图2所示。由图2(a)可见:材料组织为回火索氏体组织,可见马氏体板条,二次碳化物充分析出。由图2(b)可见:二次碳化物以小点状弥散分布。C-2 材料调质处理后的微观组织如图3所示。由图3(a)可见:材料C-2 的金相组织图与图2(a)中的相似,但可见更多小微弥散分布的白点。由图3(b)可以看到:材料中的小白点直径范围为1.0~1.5 μm,从图4所示的能谱分析结果可判定,该白亮的小球为共晶碳化物,并结合JMatPro材料分析软件分析,判定为M7C3型共晶碳化物,如图5所示。由于Fe 和Cr 可以互相置换,因而其成分并不固定,同时也能溶解少量的Mo等元素。

图1 缩尺滚刀及磨损试验台Fig.1 Downscaled disc cutter and wear test bench

图2 C-1材料金相照片及扫描电镜照片Fig.2 Metallographic and scanning electron microscopic photographs of C-1 material

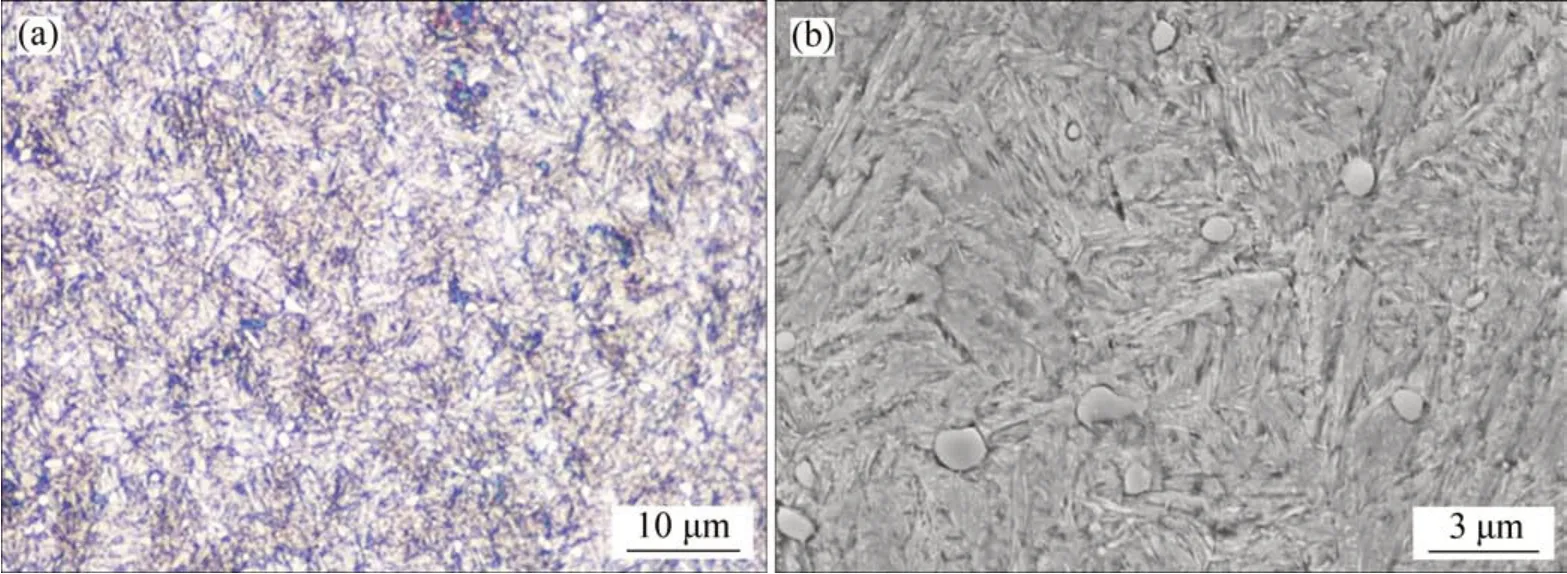

C-3 材料金相组织如图6所示。由图6(a)可见较大块状或棒状的白色共晶碳化物。由图6(b)可见:除了较大块状或棒状白色的共晶碳化物外,同时基体中弥散分布着1.0~1.5 μm 的粒状碳化物,形状和分布状态与C-2 材料中的M7C3 碳化物类似。C-3材料小尺寸共晶碳化物的能谱分析图谱及成分如图7所示,由图7可见小颗粒的碳化物与C-2 中的小颗粒碳化物的元素成分比较相似。C-3材料中大尺寸共晶碳化物能的谱分析图谱及成分如图8所示。由图8可见大颗粒的共晶碳化物与图4中C-2材料的稍有不同,Fe与Cr这2种元素质量分数更接近,其他合金元素质量分数变化不大,合金元素总质量分数与C元素质量分数的比值较一致。通过模拟得到元素在碳化物中分布规律,如图9(b)所示;在高温下形成的共晶碳化物,Fe 与Cr 元素质量分数接近。随着温度降低,Fe 元素质量分数减少,Cr 元素质量分数增加,可认为是同一类碳化物,其凝固和析出状态不同,即M7C3在C-3 材料基体中的分布有2 种情况:一是在晶界处形成共晶组织,二是在晶粒内以小颗粒形态均匀分布。

图3 C-2材料经调质处理后的微观组织Fig.3 Metallographic and scanning electron microscopic photographs of C-2 material after tempering

图4 C-2材料球状碳化物能谱分析Fig.4 Energy spectrum analysis of eutectic carbides in C-2 material

图5 JMatPro分析C-2材料碳化物类型及温度变化范围Fig.5 JMatPro analysis of carbide type and temperature range of C-2 material

由图7还可见:在共晶碳化物的能谱分析中合金元素与碳元素质量分数明显比基体组织中的高,主要合金元素为Cr 和Fe,且根据元素质量分数之比,可推算该共晶碳化物为(Fe,Cr)7C3 型。由大尺寸的碳化物的能谱分析可知:与小尺寸碳化物相比,其Cr元素质量分数增大,与Fe质量分数相近,其主要原因为C-3材料中Cr元素质量分数高,Cr 元素的增加对基体组织的影响不大,但对不同类型碳化物的质量分数变化影响较大[7]。材料发生共晶反应时,析出了更多块状的共晶碳化物,其化学成分的分布与JMatPro材料模拟软件在淬火条件下计算结果一致,见图9。此外,在奥氏体温度下,M23C6 型碳化物溶解,主要共晶碳化物类别为M7C3型,为复杂的六方晶格结构。而碳化物中的M(C 和N)在高温下形成,该碳化物的析出起到提高材料强度和细化晶粒度的作用[8],其质量分数为1%~2%,判断为面心立方晶格结构的VC 碳化物,且其质量分数与C-2材料中该类碳化物质量分数相当,因此,忽略该类碳化物对耐磨性差异带来的影响。

图6 C-3材料中金相照片及扫描电镜照片Fig.6 Metallographic and scanning electron microscopic photographs of C-3 materials

图7 C-3材料小尺寸共晶碳化物的能谱分析图谱及成分Fig.7 Energy spectrum analysis atlas and composition of small-size crystalline carbides in C-3 material

图8 C-3材料中大尺寸共晶碳化物的能谱分析图谱及成分Fig.8 Energy spectrum analysis atlas and composition of large-size crystalline carbides in C-3 material

2.2 组织形态和碳化物分布状态对力学性能及耐磨性能的影响

图9 JMatPro模拟计算C-3材料共晶碳化物及该碳化物的元素分布Fig.9 JMatPro simulation calculation of eutectic carbides and element distribution for C-3

3类材料的力学性能和磨损质量损失率结果如表2所示。从表2可见:C-1,C-2 和C-3 这3 种材料中随着碳元素与合金元素质量分数的增加,由于基体中固溶的C等合金元素及回火时析出的二次碳化物等强化作用,3种材料耐磨性依次升高、抗冲击性依次降低;而其洛氏硬度表现出先升高后降低的趋势,这是因为C-3材料中存在较大体积的碳化物,富集了碳及Cr,Mo和V等合金元素,与C-2材料相比其洛氏硬度稍有降低。

表2 3种刀圈材料热处理后的力学性能和磨损质量损失率Table 2 Mechanical properties and wear mass loss ratio of three kinds of ring materials after heat treatment

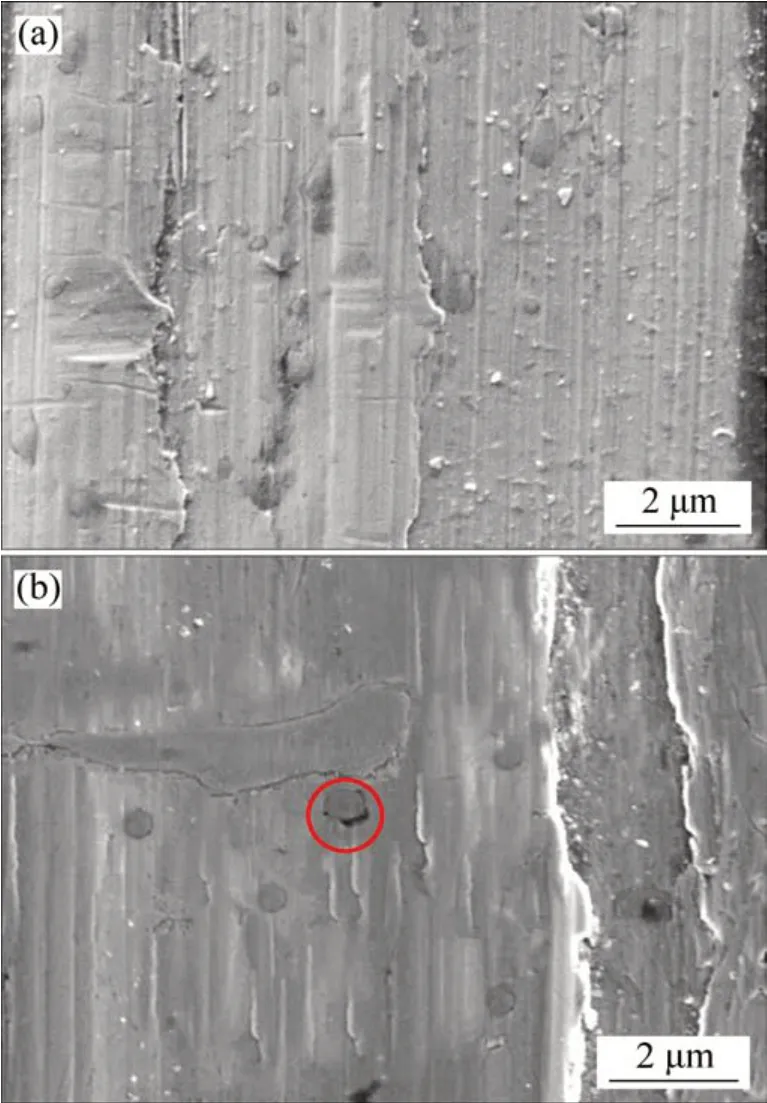

扫描电镜下观察在皮带式磨损试验台磨损后的试样外貌,如图10所示,其中磨损方向为自下而上。由图10可知:C-2材料磨损试样明显可见与金相中类似的小颗粒碳化物“浮凸”于基体(图10(a)),阻挡了磨粒“犁沟”的延伸,在碳化物颗粒后有些“犁沟”发生偏移,有些犁沟仍然能够在碳化物后继续延伸。如图10(b)所示,在C-3 材料中大尺寸的碳化物对“犁沟”的阻挡作用较为明显,经过大尺寸碳化物后“犁沟”的深度和宽度明显减弱,甚至经过碳化物1 μm 左右的距离“犁沟”才重新出现,体现了高硬度碳化物在磨料磨损过程中的“阴影效应”。这是由于材料基体硬度相对石英磨粒较低,产生磨粒“犁沟”,而共晶碳化物(Fe,Cr)7C3 的维氏硬度为1 700~1 800[6],碳化物的维氏硬度远高于石英颗粒的维氏硬度(为900~1 280)。石英磨粒划过共晶碳化物的表面,磨粒楔入受阻,不产生“犁沟”[9]。此外,在图10(b)中框圈位置,小颗粒碳化物有明显的松动现象,而小颗粒的碳化物脱落后也有可能成为新的磨粒参与到磨损中;但由于大块状的共晶碳化物,基体结合程度较好,周围没有明显的裂纹和基体颗粒脱落的现象。这种大块状共晶碳化物和基体之间可以形成相互依存、相互保护的作用,可以承受更强的磨粒冲击磨损[10-12],这正是C-3 材料耐磨性提升的主要因素。但大块、有尖锐棱角的共晶碳化物的存在,应力集中点在强冲击的作用下,容易开裂,因此,不利于整体材料冲击韧性的提升。

图10 试样磨损后表面对比Fig.10 Surface contrast of worn specimens

综上可知,相比于C-1 材料,C-2 和C-3 耐磨性能的提高主要依靠碳化物的作用。因为碳化物的硬度远高于石英磨粒的硬度,碳化物阻断了“犁沟”的连续性,大量的粒状碳化物提高了耐磨性;大块状的碳化物对“犁沟”的阻断效果更为明显,并且不易脱落,产生明显“阴影效应”,可以有效保护其周围的基体,C-3材料的磨损质量损失率最低,耐磨性最好。因此,在满足冲击的条件下,针对高磨蚀地层,C-3材料加工的刀圈可以大幅提高刀圈寿命。

2.3 缩尺滚刀耐磨性对比

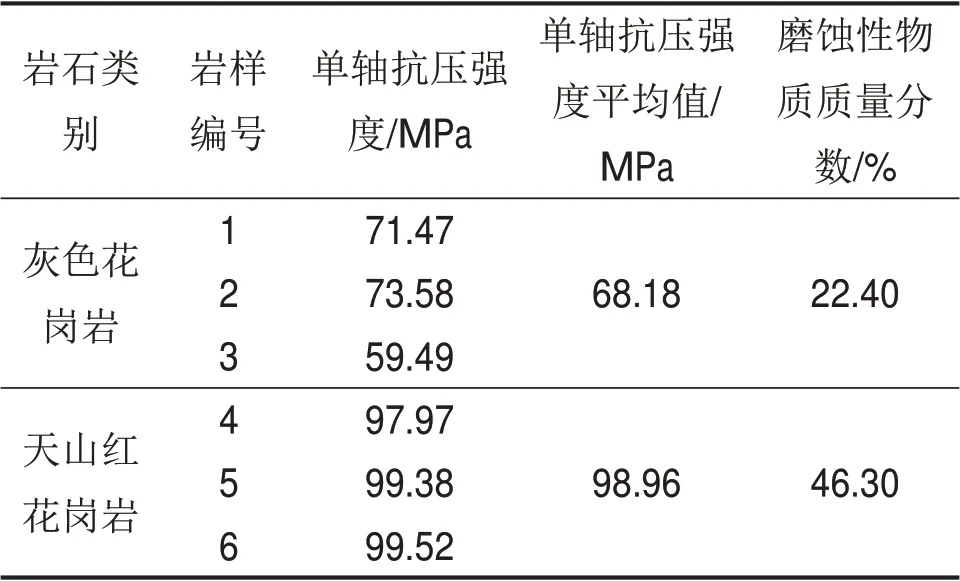

将成型的3 种材料先加工成1:10 的缩尺刀圈,利用图1所示试验台,分别测试3种刀圈材料在灰色花岗岩、天山红花岗岩2 种岩石上磨损情况,2种岩石参数如表3所示。

表3 磨损试验用岩石参数Table 3 Rock parameters for wear testing

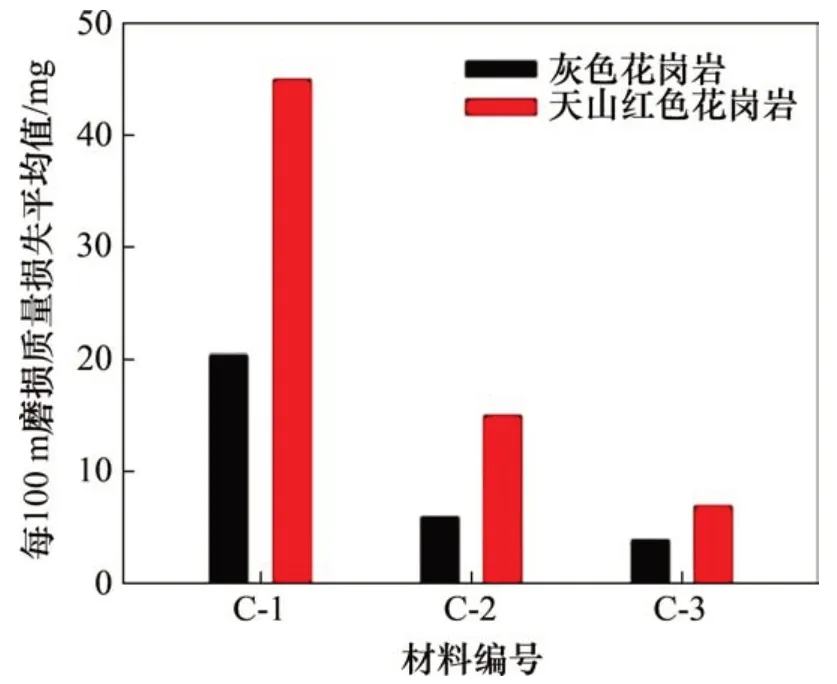

刀盘切削磨损试验如图11所示。统计3 种刀圈材料的第2 个和第3 个100 m 刀圈磨损量,如图12所示。针对灰色花岗岩、天山红花岗岩2 种岩石,C-1 材料(洛氏硬度为57.0)每100 m 磨损质量损失平均值分别为20.5 mg 和45 mg,C-2 材料(洛氏硬度为61.2)每100 m 磨损质量损失平均值分别为6 mg和15 mg,C-3材料(洛氏硬度为60.8)每100 m磨损质量损失平均值分别为4 mg和7 mg。

图11 刀盘切削磨损试验Fig.11 Cutterhead cutting wear test

图12 刀具切削磨损试验前后对比Fig.12 Comparison before and after cutting wear test of cutters

对比3 种缩尺刀圈在2 种岩石上的每100 m 磨损质量损失(见图13)发现,相比C-1 材料刀圈,C-2 和C-3 耐磨性能得到明显提升;另一方面,由于天山红花岗岩磨蚀性物质质量分数较高,且具有较高的单轴抗压强度,在双重因素作用下,滚刀磨损量比灰色花岗岩的更大。

2.4 掘进寿命对比

为进一步探索3种刀圈材料掘进性能,在新疆某引水硬岩隧道项目进行工业试验。项目地层以Ⅲ类围岩为主,分布有斜长花岗岩、花岗斑岩、闪长岩,岩石的饱和抗压强度为52.4~98.9 MPa,花岗岩中石英质量分数一般为20%~30%,最高可达35%,其他类岩石石英质量分数5%~10%。采用敞开式主梁TBM 掘进,刀盘开挖直径为7.83 m、额定转速为4 r/min。试验选择TBM 刀盘上3 个邻近边滚刀51号、52号、53号刀位,切削半径分别为3.873,3.894和3.908 m,安装3种刀圈材料的共9把滚刀,进行循环试验,消除安装位置不同对试验数据的影响,测量相对掘进里程(即掘进里程与单位磨损量的比值)来考核刀圈材料的耐磨性,如图14所示。从图14可见:在刀盘的外侧区域3 种材料的磨损量均随着切削半径的增大而减少,这是由于TBM 在刀盘设计时,在边缘位置的刀间距越来越小,破岩相对容易[13-14],刀具磨损量越小。对比图14的任一个刀位的3 种刀圈材料的耐磨性可以发现:相比刀盘初装C-1 材料的滚刀,C-2 和C-3 材料刀圈耐磨性能均得到明显提升;相比C-1材料,C-2的耐磨性能平均值提升136%;相比C-1材料,C-3 刀圈耐磨性能平均值提升178%。这说明在弱冲击高磨损地质条件下,C-3材料具有优异性能。

图13 3种缩尺刀圈在2种岩石上每100 m磨损质量失对比Fig.13 Comparison of wear mass loss per 100 m of three scale rings on two rocks

图14 不同安装位置3种刀圈的相对掘进里程对比Fig.14 Comparison of unit wear and relative driving mileage of three cutter rings in different installation positions

3 结论

1)对提高合金元素含量后的新材料进行金相、扫描电子显微镜和能谱观测,分析确定了组织中的粒状碳化物和大块状碳化物均为(Fe,Cr)7C3 类别的共晶碳化物,但2 种碳化物中Fe 与Cr 元素质量分数比略有区别。

2)通过磨粒磨损试验,发现大块状的共晶碳化物相比弥散状态的小颗粒碳化物对刀圈材料耐磨性的影响更大。在高磨蚀性岩层掘进中,刀圈材料耐磨相的形貌和其占总材料的面积比是影响磨粒磨损速度主要因素。

3)C-2 和C-3 这2 种材料通过热处理可使洛氏硬度在59~62之间变化,冲击功达5~14 J。在高磨蚀低冲击的地质中掘进时,其寿命相比C-1材料的刀圈大幅提升。