封边玻璃布在半固化片生产中的问题及改善

张 华 杜众焱 王 成

(广东生益科技股份有限公司,广东 东莞 523000)

1 简介

封边玻璃布(见图1A)是采用正常的羽边布(见图1B)二次加工而来,其主要加工流程为:(1)在羽边布边缘涂覆一定宽度和厚度的水性树脂,然后加热固化;(2)割掉羽边重新收卷。封边玻璃布意在通过用树脂的粘合作用代替织布中的铰边工艺来防止脱纱,从而可以去除羽边避免在生产半固化片时需要割边的操作。

在半固化片生产时,其羽边是在玻璃布浸润胶水并烘干后才能在割边单元割除,因此如果采用提前将羽边割除的封边玻璃布将会有如下明显优势。

图1 封边玻璃布与羽边玻璃布

1.1 节约树脂

以幅宽为1270 mm(50 in)7628玻璃布为例,封边布的宽度约1265 mm,而相对应的羽边布宽度约1285 mm,幅宽度减少约20 mm,因此可以减少约1.5%的树脂用量。

1.2 杜绝因半固化片割边导致的各类负面影响

(1)减少有害废弃物产生。由于割掉的羽边含有大量树脂,其价值很低,甚至需要产生处理费用,而使用封边布后不会产生废边可杜绝此问题;

(2)减少树脂粉尘的产生。羽边布割边过程中即使采用预热等方法,还是会或多或少的产生树脂粉,而不割边则有利于现场维护和减少板材板面胶迹的产生;

(3)不必使用相关的割边设备,如滚刀、封边枪、吸尘器、废边收卷器等,从而减少设备维护及用电;

(4)减少人员操作,如废边换卷、现场粉尘清洁。

虽然封边玻璃布在废边处理方面优势明显,但由于实际使用中还是存在较多问题,因此使用并不广泛。如果能解决掉这些问题,全面使用封边玻璃布,则会产生较大的经济效益。

2 封边玻璃布使用中的问题及原因

封边玻璃布在CCL(覆铜板)导致的常见问题如下。

2.1 半固化片边缘脱纱

采用封边玻璃布生产的半固化片,经常存在边缘脱纱问题。这种脱纱在封边玻璃布加工过程中一般表现的很轻微,因此玻璃布生产商较难发现,但到生产半固化片时会表现的特别严重(见图2)。

图2 封边玻璃布生产的半固化片脱纱问题

封边玻璃布在生产粘结片时的脱纱问题主要还是封边玻璃布加工质量不好,存在轻微松脱的缺陷。在后续用于生产粘结片时,封边玻璃布边缘会和上胶机各辊轴不断挤压、摩擦,以及加上预浸刮刀和夹轴的逆向用力,将边缘松脱的玻璃纱都 “捋得”竖了起来,因此造成半固化片严重的脱纱缺陷。

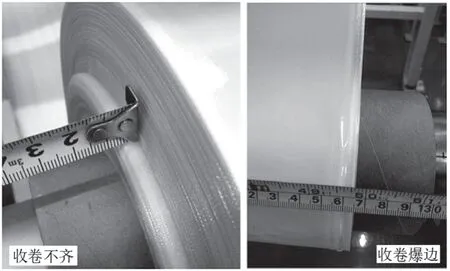

2.2 半固化片收卷不齐或爆边

半固化片很多时候需要收卷,而封边玻璃布生产的半固化片在收卷操作时容易发生收卷不齐或者爆边的问题(见图3)。

图3 半固化片收卷不齐与收卷爆边

缺陷的表现:随着收卷数量的增加,卷状粘结片边缘明显厚于中间,最终导致边缘的粘结片翻卷或者粘结片被拉错位。根本原因是液体涂覆后会产生一种叫做“镜框效应”的现象,即四周边缘厚度厚于中间厚度。主要是涂覆液体处在中间位置时,周围有其它液体分子相互作用,不会有较大的表面张力。而最边缘的液体,由于只有一边有其它液体相互作用,另外一侧则没有,因此最外层的液体会在表面张力的作用下收缩形成液滴状,最终造成边缘厚于中间的现象。而我们封边布在使用时是一样的情况,因此最边缘的树脂层厚于中间,收卷叠加后,造成收卷不齐或爆边。

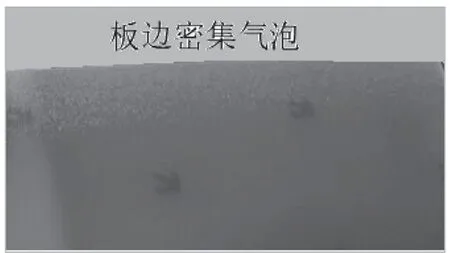

2.3 压板时板边密集气泡

板材板边密集气泡也是CCL行业使用封边玻璃布的常见缺陷之一,其常见于多张料的厚板(见图4)。

图4 层压板边密集气泡

经分析和验证,板边密集气泡也跟封边玻璃布生产的粘结片边缘厚度过厚有关。由于粘结片的边缘厚度明显高于内侧厚度,在厚板的整体生产时,板材边缘受压较大并提前固化,导致封边胶靠中间的位置形成欠压带,同时粘结片内的空气也因边缘树脂提前固化而排气不畅,最终形成密集气泡。

2.4 半固化片纬向宽度不足

半固化片的纬向宽度都是有要求的,但使用封边玻璃布生产时偶尔会出现纬向宽度不够的问题,一般相差1~2 mm,且发生在薄型布种居多,而复测玻璃布的纬向宽度又符合要求。

经考察,将纬向幅宽不够的半固化片树脂层去除后再测玻璃布宽度,其宽度符合要求,由此说明,封边玻璃布的半固化纬向宽度不足,主要是和生产过程的张力大小有关:生产中需要在经向施加较大张力以保证玻璃布能平整的牵引走动,但施加的张力也会使玻璃布发生经向拉长纬向变窄的型变,从而造成纬向宽度不足。薄型布由于抗张力性差,更容易发生此类问题。

3 封边玻璃布使用问题的改善方法

3.1 脱纱改善

玻璃布边缘的脱纱会在后续的生产过程中进入到板材中间,形成内杂缺陷或造成铜箔有凸起。脱纱缺陷主要还是需要供应商提升封边质量,一般影响因素如下。

3.1.1 封边胶配方

目前封边胶主体主要为水性环氧树脂,其固化后树脂如果脆性较大,容易产生脱纱问题,因此封边胶适合用韧性较好的树脂配方。

3.1.2 割边刀

随着割边刀的连续使用,刀口会逐渐变钝,继续使用会对割口处的树脂造成大面积损伤及拉扯玻璃纱,从而增加边缘脱纱的可能性。需要定期更换导致,并使用材质更好的刀具,如钨钢刀。

3.1.3 封边宽度

在割除羽边的时候,依然需要剩余部分封边胶以防止脱纱。如果封边胶剩余宽度太小,则容易造成脱纱问题,但剩余太多又会增加幅宽,目前合适的封边胶宽度为2~4 mm。

3.2 收卷不齐或爆边

半固化片如果收卷不齐,会在开卷剪切时导致剪切尺寸有较大波动,同时可能还会引起剪床压制辊压折半固化片的问题。而爆边则直接会造成半固化片边缘打折或烂边。目前行业中解决封边玻璃布边缘厚于中间的问题主要有如下几种方法。

3.2.1 边缘刮胶

边缘刮胶是通过刮胶装置,将玻璃布最边缘的树脂刮除一部分下来,从而使得边缘的厚度薄于中间。但边缘刮胶的方法由于玻璃布在走动过程中存在左右摆的现象,因此会造成刮胶过深或刮不到的问题。目前主要是通过感应玻璃布的位置,增加调偏装置来调整玻璃布走位或移动刮胶设备,从而避免此问题。

3.2.2 降低胶水表面张力

液体表面张力越大,涂覆后“镜框效应”越明显,反之则越弱,因此可以在胶水中增加流平剂或者降低胶水的黏度,来改善此问题。另外,如果胶水流动性好也可解决刮胶装置的起痕问题。

3.3 板边密集气泡

气泡是导致电子产品重大质量问题的缺陷之一,封边玻璃布生产的半固化片容易产生此问题是边缘厚度厚于中间导致。目前主要采用3.2.1和3.2.2中的方法来解决边缘过厚问题,除了降低树脂层厚度外,封边胶厚度也必须特别管控。采用千分尺对某厂的7628封边玻璃布的厚度测试5组数据如表1所示。

数据表明,封边胶的厚度已经高于板材规格的厚度,因此极易造成板材欠压问题。根据规格需求,要求玻璃布供应商严格控制封边胶厚度。

表1 某厂7628(210)封边胶厚度测试数据

3.4 半固化片纬向宽度不足

纬向宽度不足可能会导致粘结片的利用率降低。如2.4所述,上胶机张力使玻璃布变形是核心影响因素,因此需要找到和玻璃布匹配的张力范围,防止玻璃布变形过大,也可以适当放宽薄型封边玻璃布的幅宽标准来改善。

4 总结

随着CCL行业成本的增加,以及环保要求加严,封边玻璃布将有巨大的商业价值。但由于目前有些问题还不能较好解决,导致应用不广泛。另外,封边玻璃布的使用会给PCB行业带来些许问题,如因封边胶存在导致半固化实际有效宽度不足,因此PCB行业使用封边玻璃布的意愿也没有CCL行业强烈。故如何推动PCB行业也乐于使用封边玻璃布将是其推广的难题。