一种新型嵌铜块印制板的制作方法

许文涛 汪莉丽 朱忠翰

(安徽四创电子股份有限公司,安徽 合肥 230031)

0 引言

信息技术的飞速发展,推动着信息类电子产品不断升级。由于电路板设计层数越来越高,元件安装密度越来越大,印制电路板(PCB)工作时产生的热量也越来越多。在高温高湿环境下长时工作会使PCB材料内部出现离子电迁移、连接孔内铜层断裂、表面焊接点疲劳等现象。以上原因均会造成电子产品电性能下降、噪声增大,甚至严重损坏,因此微波PCB散热问题一直以来都是电子行业较为关注的问题之一。

传统的散热方法通常有散热风扇、散热硅胶、散热片,以及在PCB上辅助设计相应的散热孔,或者使用金属基辅助PCB散热等。虽然传统的散热方式可以解决部分的散热问题,但其弊端和局限性也很明显[1]。

为针对性的解决散热问题,新出现的一种高性能散热方式是直接在PCB内嵌入导热性能良好的金属铜块。该工艺散热性强,空间位置小,其散热效果是普通PCB板的数十倍,可以很好满足某些RFID、通讯基站、天线、无线通讯设备、放大器、军工产品等的设计性能要求。

1 原嵌铜块生产工艺和问题分析

1.1 原生产流程

原生产流程是在图形转移后的各层芯板和半固化片上铣出嵌铜块的槽孔,通过黑化、叠板、铆合后在高温下使得散热铜块和各层芯板粘结在一起。具体流程见图1。

1.2 问题分析

原生产工艺中,由于嵌入的铜块高度是根据叠板的理论厚度来加工的,所以铜块厚度与实际的芯板压合后厚度无法保持一致,会产生以下问题:

(1)铜块比压合板材厚度高,压合时芯板受力不足会产生分层及溢胶去除困难;

(2)铜块比压合板材厚度低,压合时溢胶过多且平整度低。

制作要求见图2所示。此生产工艺中无可避免的会产生溢胶的问题,针对溢胶的去除手段,厂家会采用砂纸加手工打磨或者激光灼烧的处理方式。砂纸打磨的方式人工操作效率低下,激光灼烧的方式成本过高,且两种方式均存在打磨过度而造成的漏介质的不良现象。

2 解决方案

为解决原制作方案的平整度及填胶缺陷等问题,现提出一种新型的制作方法,新制作方法采用的技术方案如下(见图3~图5所示):

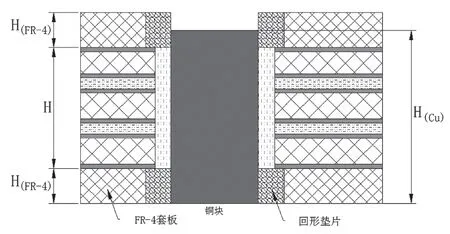

(1)压合时采用上下加FR-4套板来解决铜块与压合芯板厚度差的问题。通过图3可见铜块的厚度是一个范围值H(Cu)=H+(1~2)H(fr-4),避免了叠板理论值与实际值误差所带来的铜块平整度问题;

(2)压合时采用PTFE回形垫片来解决溢胶问题;

(3)压合后取出套板和回形垫片,用高精度控深机床铣去铜块的多余高度;

(4)用精密树脂研磨机打磨P C B,保证了平整度的高精度要求,实验测得高度差在0.05 mm以内。

图1 嵌铜多层板制作流程

图2 嵌铜多层板制作要求示意图

图3 嵌铜块压合示意图(剖片图)

图4 嵌铜块压合示意图(俯视图)

图5 控深铣铜块

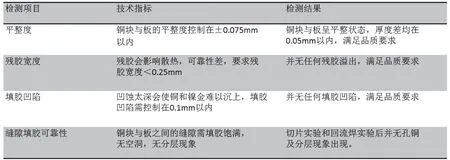

图6 成品检测结果

3 实验过程及结果

按照上述所述的技术方案,最终检测结果见图6。

从可以看出,最终成品板的品质要求远远高于技术指标的要求。

4 结论

本文给出了一种嵌铜块PCB的新型制作方法,解决了原制作方法中不可避免的平整度和超差和残胶缺陷,高效率、高合格率的实现了嵌铜块PCB的生产。