界面粒子速度法评估雷管输出压力

陈清畴,李 光,李 艺

(中国工程物理研究院化工材料研究所,四川 绵阳 621999)

1 引言

雷管属于起爆类火工元件,作为起爆传爆序列的重要组成部分,雷管的输出威力是表征其输出特性的主要指标之一。目前标准的雷管输出威力试验方法有铅板试验[1]、钢块凹痕试验[2]和铝块凹痕试验[3]。铅板试验使用的铅材料有毒性,并且其硬度受温度影响较大,具有显著的实验误差。凹痕试验能够给出相对的输出威力特征比较,但是凹痕本身无法与雷管的起爆能力建立起定量关系。

根据冲击起爆的临界起爆能量判据[4],冲击压力及其持续时间是炸药能否被起爆的主要特征量,因此输出压力是体现雷管起爆能力的重要特征之一。Coleburn 等[5]采用高速相机测量了雷管在水中的冲击波速度,并且根据冲击波速度和压力的关系[6]获得了雷管在水中的输出压力。但是这种实验方法复杂、成本高、效率较低,并且需要对水介质的冲击波特性有深入了解。压力传感器也被用于测量雷管爆炸时在水介质[7]或者空气介质[8]中的压力波形,但是这种实验方法也只能获得雷管的相对输出压力,而无法获得雷管实际输出压力。锰铜压力计做为爆轰压力测量的常用实验方法,同样适用于雷管输出压力的测量。路光明等[9]利用锰铜压力计对雷管内部不同装药界面处的爆压进行了测量,认为在雷管输出端处雷管装药已达到稳定爆轰。锰铜压力计产生的电信号较弱,容易受到干扰,造成主信号淹没。针对此问题,蒋俊等[10]改进了测试系统,避免了发火通路对传感器采集通路的影响,保证了传感器信号的无干扰。韩克华等[11]采用锰铜压力计测量了冲击片雷管多点同步起爆爆轰波压力,但是实验值明显低于计算值,这说明锰铜压力显著的影响了测试结果的准确性。锰铜压力计需要包裹绝缘层以保持与爆轰产物绝缘,同时为改善压力上升信号而增加的保护介质厚度甚至可以达到1 mm[12],而绝缘层和保护介质会引起信号畸变或者增大测量误差[13]。以上研究结果表明,锰铜压力计法测量雷管的输出压力存在着抗干扰能力差,测量精度较低,有必要发展新的测试方法。随着激光测速技术的发展,光子多普勒测速仪(Photonic Doppler Velocimetry,PDV)被应用于雷管作用后的破片速度[14]、输出压力在有机玻璃中的衰减[15]等输出性能表征研究中。

相对于锰铜压力计测量方法,PDV 测量无需保护绝缘层,能够减少绝缘层对输出压力衰减带来的影响;激光传输信号能够天然隔离电干扰信号,提高测试成功率。为此,本研究采用PDV 技术,测量雷管与光学窗口的界面粒子速度,并且通过阻抗匹配计算方法,计算雷管的输出压力,建立一种可靠的雷管输出压力测量新方法。同时采用数值模拟方法,计算雷管输出压力,与实验结果对比验证。

2 实验方法及实验结果

2.1 实验样品

设计了三种二级装药的冲击片雷管(Slapper Det⁃onator),开展雷管与光学窗口的界面粒子速度实验。冲击片雷管的桥箔材料为铜,尺寸(宽度×厚度)为0.3 mm×3 μm;飞片材料为聚酰亚胺薄膜,尺寸为Φ0.45 mm×25 μm;炮 筒 材 料 为 不 锈 钢,尺 寸 为Φ0.45 mm×0.4 mm。雷管底壳材料为不锈钢,厚度为0.20 mm。

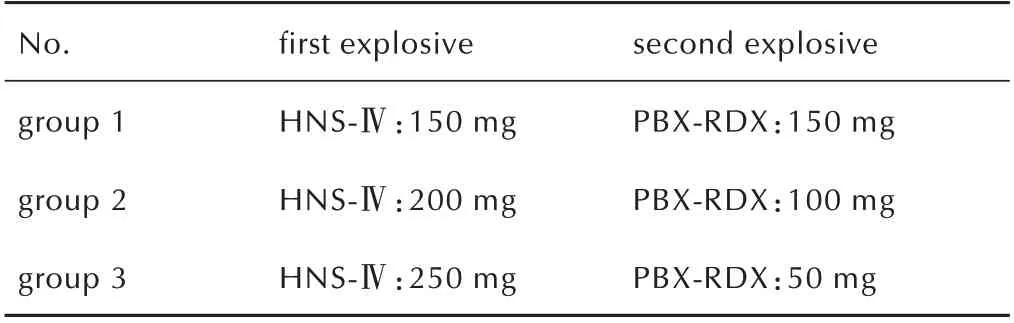

冲击片雷管的一级装药为六硝基茋(HNS⁃Ⅳ),二级装药为以黑索今(RDX)为基的高聚物黏结炸药(以下简称为PBX⁃RDX),装药直径均为Φ6.3 mm。为了形成标准化产品,冲击片雷管的结构尺寸通常难以随意更改,可以在总装药量不变的条件下,通过调整两级装药的配比来控制雷管的输出能力。为研究不同配比装药对雷管输出能力的影响,设计了三种雷管的装药配比(见表1)。

表1 实验用冲击片雷管装药参数Table 1 Parameters of explosive load of slapper detonator

冲击片雷管的放电回路采用0.2 μF 的放电电容,充电电压为3500 V。PDV 系统采用的激光波长为1550 nm,示波器参数设置为采样率10 GS·s-1。LiF 窗口厚度为5 mm,光纤探头距离光学窗口约为(1~3)mm。

2.2 实验原理与方法

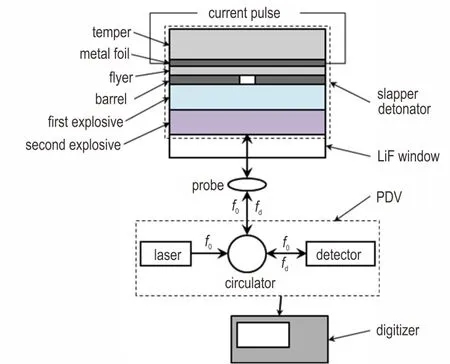

在冲击片雷管作用过程中,起爆回路中会有大电流脉冲信号,有可能在电测系统中产生感应干扰信号。为验证测量方法的抗干扰能力,实验中采用冲击片雷管。采用PDV 测量系统,测量雷管与光学窗口之间的界面粒子速度。实验装置结构及原理如图1 所示,主要由冲击片雷管、氟化锂(LiF)光学窗口、光纤探头、PDV 主机和示波器等部分组成。

图1 界面粒子速度测量实验装置及原理示意图Fig.1 Schematic of the interface particle velocity measurement

LiF 光学窗口与雷管接触端镀有一层铝膜,厚度为400 nm。当开关闭合后,脉冲电源释放出脉冲大电流,激发金属桥箔发生电爆炸,剪切并驱动飞片高速运动。飞片以一定速度冲击起爆炸药,炸药爆轰产物驱动雷管底壳对LiF 光学窗口冲击压缩。由于速度连续性,在界面处,雷管底壳、铝膜和LiF 光学窗口以相同速度一起运动。光纤探头捕捉到铝膜反射回的激光信号,由此测量铝膜的运动速度。当铝膜厚度非常薄时,其对界面处粒子速度影响非常小,可忽略不计。此时,测量到的铝膜速度即为雷管底壳与窗口界面粒子速度。

2.3 实验结果与阻抗匹配计算

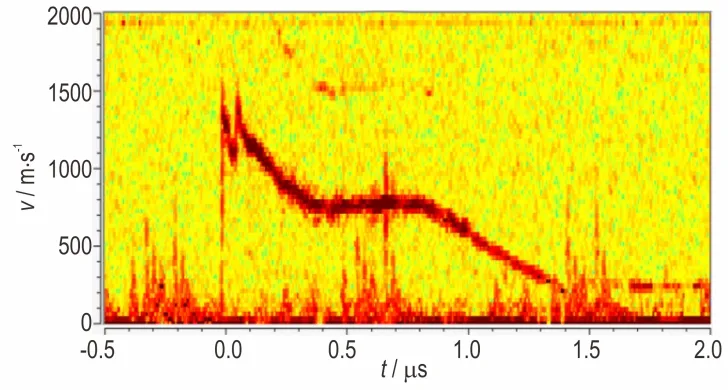

按照表1 参数准备三种雷管进行实验,每种状态进行两发实验。PDV 测速系统通过伪颜色深浅来表征频率和速度高低。以第一组第一发实验为例,实验获得的界面粒子速度的伪色彩图片如图2 所示。

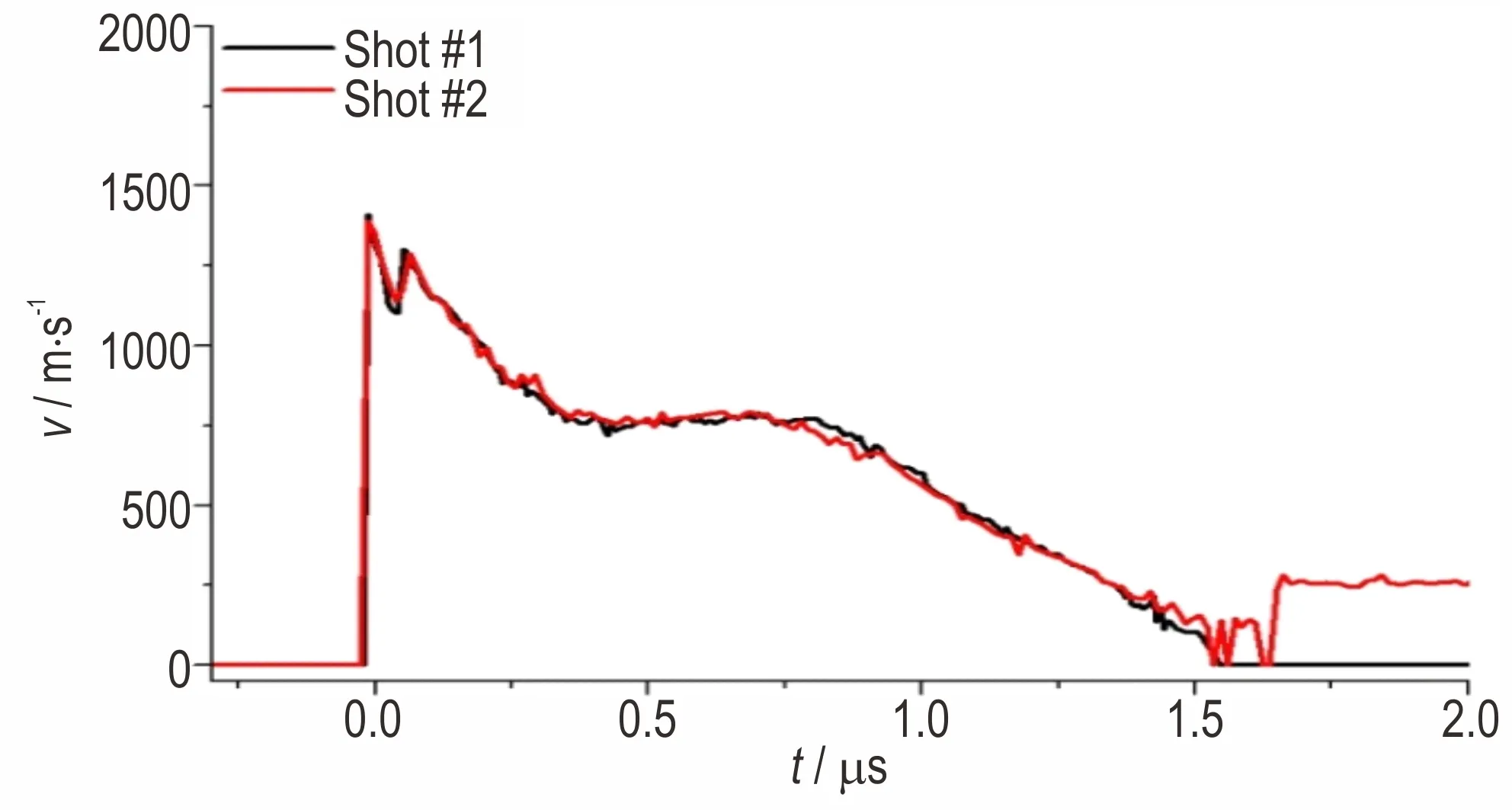

通过程序分析伪色彩图片,可以获得速度曲线数据。以第一组实验为例,实验获得的界面粒子速度曲线如图3 所示。

从图3 看出,雷管作用后的爆轰波驱动雷管底壳撞击窗口材料,碰撞界面的速度瞬间升高到1400 m·s-1左右,随后界面速度迅速降低。在界面速度下降约200 m·s-1后,受到雷管底壳内部反射波的作用,界面速度再次升高,形成第二峰值,第二峰值速度小于第一峰值速度。雷管输出压力的波形为双峰结构。在冲击波作用下,受窗口材料折射率变化的影响,加窗激光干涉测速系统的实测界面粒子速度(ua)不是真实的界面粒子速度(up),需要对实测速度进行修正。在压力小于124 GPa 时,可以认为两者是线性关系[16]。1550 nm 波长下LiF窗口的速度线性修正方程[16]为:

图2 实测界面粒子速度的伪色彩图片示例Fig.2 Pictures of the measured interface particle velocity histories

图3 第一组实验所得界面粒子速度曲线Fig.3 Interface particle velocity histories of group 1 experimental

式中,up为真实界面粒子速度,m·s-1;ua为实测界面粒子速度,m·s-1。读取实验获得的界面粒子速度峰值,并按照式(1)修正,可得雷管输出时实际的界面粒子速度。三组实验的实际界面粒子速度如表2 所示。

冲击波在传播过程中遇到界面,会在两种材料的界面处发生反射和透射。采用界面粒子速度法测量雷管输出压力时,雷管输出压力即为透射波压力。透射波压力与材料冲击阻抗密切相关,雷管起爆不同种类炸药时的输出压力不相同。因此有必要选择一种标准材料作为受主,便于雷管输出能力的在同一基准下对比。本研究选择冲击阻抗与炸药接近、同时在爆压测试中常用的有机玻璃(PMMA)作为标准受主。

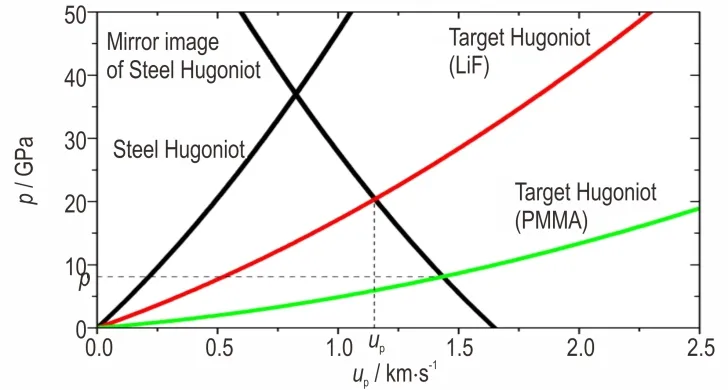

在雷管底壳与LiF 窗口的界面处,压力和质点速度连续。根据压力和速度连续条件,采用阻抗匹配方法,可以求解界面处冲击波状态参量。阻抗匹配的作图求解过程[17]如图4 所示。

图4 阻抗匹配法计算所得雷管输出压力Fig.4 Detonator output pressure calculated by the impedance matching method

不锈钢、LiF 和PMMA 的冲击雨贡纽(Hugoniot)参数已知,可在图中做出三种材料的压力⁃粒子速度(p⁃u)曲线。LiF 的冲击Hugoniot 曲线与不锈钢的冲击Hugoniot 镜像线的交点为冲击波在界面反射后的状态。当已知界面粒子速度时,可在图中确定此交点位置并给出不锈钢的冲击Hugoniot 镜像线。当由PMMA 替 代LiF 时,PMMA 的 冲 击Hugoniot 曲 线 与 不锈钢的冲击Hugoniot 镜像线的交点为雷管底壳与PMMA 界面状态,此点即为本文定义的雷管输出压力。按照图解法对三组实验中雷管输出压力进行计算,计算结果如表2 所示。

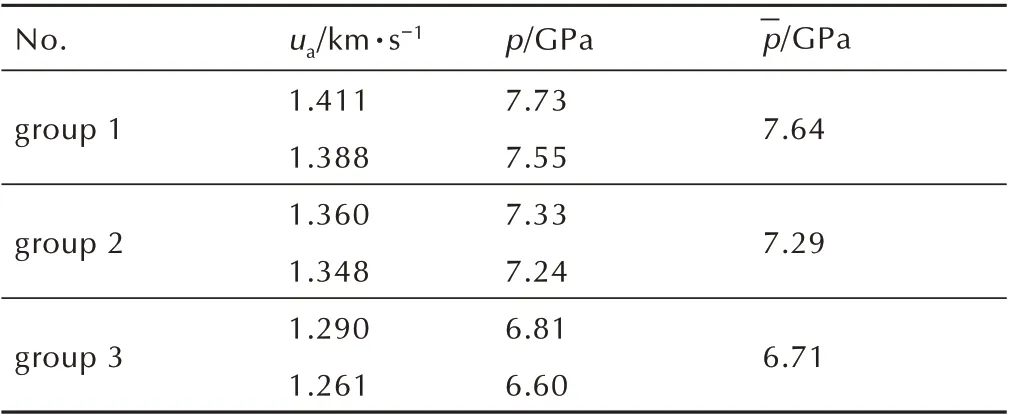

表2 输出压力实验和阻抗匹配结果Table 2 Results of output measurements and impedance matching

从表2 的计算结果来看,三种装药结构雷管的平均输出压力分别为7.64、7.29 GPa 和6.71 GPa。雷管输出压力随着HNS⁃Ⅳ药量增大、PBX⁃RDX 药量减小而逐渐减小。对比而言,PBX⁃RDX 的爆速比HNS⁃Ⅳ的爆速高,输出能量更高,PBX⁃RDX 药量减少对雷管输出压力有一定影响。这说明,通过不同能量的炸药配比设计,可以控制冲击片雷管的输出压力。

3 数值模拟计算

3.1 计算模型

采用数值模拟方法也可以预估冲击片雷管的输出压力,但是需要获得雷管装药的爆轰状态方程参数,而拥有状态方程参数的雷管装药种类较少。在未知雷管装药的状态方程参数情况下,采用数值模拟方法不能计算得到准确的雷管输出压力。实验中采用的HNS⁃Ⅳ[18]和PBX⁃RDX[19]已通过圆筒实验获得了状态方程参数。

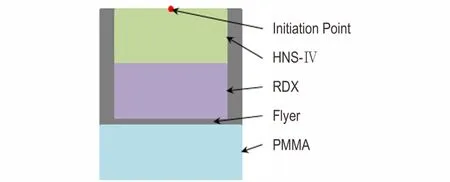

基于冲击片雷管的基本构型,以PMMA 为受主,建立有限元计算模型。HNS⁃Ⅳ可以认为是理想炸药,因此冲击片雷管起爆方式简化为点起爆,将HNS⁃Ⅳ起爆面的中心设置为起爆点。网格为四边形网格,尺寸为0.05 mm。计算模型中各接触面均为单面接触,PMMA 下端面为透射边界。冲击片雷管的输出压力计算模型如图5 所示。

图5 雷管输出压力计算模型Fig.5 Simulation model of the detonator output pressure

采用非线性有限元动力学程序Ansys/Ls⁃Dyna 进行数值模拟。HNS⁃Ⅳ和PBX⁃RDX 采用高能炸药燃烧模型和JWL 状态方程。JWL 状态方程参数已由圆筒实验获得[18-19]。不锈钢[20]、铝[20]、聚四氟乙烯(PTFE)[21]和PMMA[22]均采用弹塑性动力学模型和Grüneisen 状态方程。计算所需参数如表3 所示。

3.2 计算结果与讨论

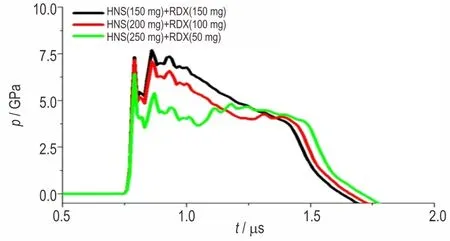

计算了表3 中不同装药参数的冲击片雷管起爆过程。以PMMA 界面中心单元为观测点,获得了三种装药结构雷管的输出压力曲线,如图6 所示。

从图6 可以看出,计算所得的压力曲线与实验所得的界面粒子速度曲线类似,均具有双峰结构。但是在数值模拟结果中出现了第二峰值大于第一峰值的情况,这是由于实验用受主材料为LiF,数值模拟中的受主材料为PMMA,双峰的峰值大小与材料特性有关。在本研究的冲击片雷管中,总装药量相同,意味着雷管输出压力的脉宽基本相同;雷管直径相同,说明冲击起爆的作用面积也相同。因此在雷管冲击起爆过程下级装药的过程中,主导因素是压力峰值。不论是第一峰值、还是第二峰值作用到下级装药时,较大的压力峰能够使下级装药发生更为剧烈的反应,由较大的压力峰表征雷管输出能力具有一定的合理性。按照最大压力峰值为输出压力,三种装药参数的冲击片雷管的计算输出压力分别为7.7,7.1 GPa 和6.4 GPa,采用界面粒子速度法获得的输出压力与数值模拟结果相比,误差小于6.5%。这说明采用界面粒子速度法评估雷管输出压力具有较好的准确性。

表3 计算所需材料参数Table 3 Parameters of inert materials for simulation

图6 装药参数对输出压力的影响Fig.6 Effects of explosive load on the detonator output pressure

为了保持一定的雷管结构强度,并减小雷管底壳对冲击波的衰减作用,雷管底壳厚度的变化余地较小。对于不同应用需求的雷管,雷管底壳材料会不同。为了研究不同材料对雷管输出压力的影响,计算了不锈钢、铝和PTFE 三种材料在0.2 mm 厚度下、第一组装药结构的雷管输出压力。计算结果如图7 所示。

图7 底壳材料对输出压力的影响Fig.7 Effects of the shell materials on the detonator output pressure

从图7 可以看出,材料对雷管输出压力峰值有着显著影响。PTFE 底壳的雷管输出压力峰值达到了12.9 GPa,铝壳雷管的输出压力峰值为11.6 GPa,均高于不锈钢壳雷管的7.7 GPa。不锈钢底壳的压力波形与其他两种显著不同,不锈钢底壳削峰作用明显。在装药爆轰产物和雷管底壳界面上,透射波压力取决于底壳材料的冲击阻抗。PTFE 和铝的冲击阻抗接近,不锈钢的冲击阻抗最大。由此造成雷管输出压力的峰值按冲击阻抗大小依次降低,并且大幅度降低不锈钢底壳的雷管输出压力峰值。

4 结论

采用PDV 测量技术,结合阻抗匹配计算方法,建立了一种可靠的冲击片雷管输出压力测量与计算方法。

(1)采用PDV 测量了三种装药结构的冲击片雷管与光学窗口的界面粒子速度,阻抗匹配计算结果表明雷管输出压力分别为7.64,7.29 GPa 和6.71 GPa,随着PBX⁃RDX 配比减小,雷管输出压力也逐渐减小。

(2)采用数值模拟计算,计算了三种装药参数的冲击片雷管输出压力,分别为7.7,7.1 GPa 和6.4 GPa,实验值与计算值相比,误差小于6.5%。

(3)雷管底壳材料对雷管输出压力有重要影响,雷管底壳的冲击阻抗越低,雷管输出压力越高,不锈钢底壳对雷管输出压力有明显的削峰作用。