CL⁃20 基含能薄膜的微双喷直写成型与性能

孔 胜,安崇伟,徐传豪,郭 浩,叶宝云,武碧栋,王晶禹,董 军

(1. 中北大学环境与安全工程学院,山西 太原 030051;2. 山西省超细粉体工程技术研究中心,山西 太原 030051;3. 四川省泸州市北方化学工业有限公司,四川 泸州 646000)

1 引言

微机电系统(Micro Electronic Mechanical Sys⁃tems,MEMS)具有体积小、质量轻、精度高、集成度高、功耗低和批量生产成本低等特点,在火工技术领域具有较好的应用前景[1]。微尺度传爆药在MEMS 起爆序列中起到承上启下的作用,其传爆性能不仅与装药配方组成关系密切,也与微装药质量息息相关。鉴于微型传爆药尺寸小(截面尺寸亚毫米)的特点,传统的装药方法(压装、浇注等)已经无法满足装药要求[2]。因此,设计出小临界尺寸传爆药配方,并且开发出与MEMS 工艺兼容的装药工艺是MEMS 微起爆序列研究领域的研究热点。

经过多年的发展,国内外学者已经开发出两种适用于MEMS 火工器件的装药工艺,一种是直写装药工艺,一种是喷墨打印工艺。直写技术,由快速原型(Rapid Prototyping,RP)技术领域发展而来,可通过预先设计的图形数据驱动,在基板表面实现材料的沉积、转移或处理[3]。2010 年,美国学者B. Fuchs 和A. Wil⁃son 博士[4]首次采用直写成型方法将一种炸药油墨配方EDF⁃11 直接装入到MEMS 基板的空腔中,该油墨的固含量可达72%以上。EDF⁃11 成型样品具有良好的传爆性能,经测试,其爆轰临界尺寸可达0.51 mm×0.086 mm,爆速值为7150 m·s-1,目前已经成为美国MEMS 火工品中的主要传爆装药。国内西南科技大学的朱自强等[5-6]将粒度为1 μm 左右的六硝基六氮杂异伍兹烷(CL⁃20)炸药添加到聚乙烯醇(PVA)/乙基纤维素(EC)基复合黏结体系中,利用直写平台书写出最小线宽80.2 μm 的复合物药条,并表征了复合物的晶型和传爆性能。通过楔形狭缝装药炸痕法,测得成型复合物的爆轰临界尺寸为0.54 mm×0.36 mm。中北大学的宋长坤[7]以纳米CL⁃20 炸药为主,设计出水性聚氨酯(WPU)及EC 的二元黏结体系,制备出对应的CL⁃20 基炸药油墨,并表征了其成型样品各项性能。成型复合物中CL⁃20 的固含量可达90%。在爆轰性能上,该成型样品可满足1 mm×0.1 mm 以上尺寸的稳定传爆,且在1 mm 装药厚度时爆速值为7300 m·s-1。

作为另外一种先进的技术,喷墨打印在微装药方面得到了广泛关注。2011 年和2012 年,美国Ihnen等[8-9]利用喷墨打印技术分别使RDX 基炸药油墨和以乙酸乙酯为溶剂的PETN/氯化蜡基和PETN/PVAc 基炸药油墨在基板上打印成型,并且对打印成型机理进行了深入研究。2016 年至今,本课题组[10-13]对喷墨打印微装药技术进行了系统研究,相继设计出多种炸药油墨配方,初步获得了优化打印工艺,打印成品最小传爆厚度可达十微米量级。然而,在研究中发现,由于CL⁃20 在结晶过程中会首先生成亚稳态的β⁃CL⁃20,在喷墨打印过程中由于乙酸乙酯的挥发极为迅速,黏结剂迅速结成网络,在时间和空间上不利于热力学稳定的ε⁃CL⁃20 的形成,限制了打印样品的使用。

近年来,一种新的技术——微喷涂逐渐兴起,该技术在微纳结构功能材料制造领域应用广泛。在新能源领域、如薄膜太阳能电池、燃料电池等,该技术可提供均匀、致密和高效率生产的纳米级和微米级薄膜[14],在生物医药领域,用于制备微喷涂生物传感器[15],在功能材料制造方面可以制备多种纳米级功能性玻璃涂层等等[16],但是该项技术在含能材料领域尚未见报道。本研究拟将微喷涂技术应用于MEMS 传爆序列微装药领域,设计出CL⁃20 基含能喷涂材料,采用微双喷直写成型方法制备出微尺度CL⁃20 基含能薄膜,并且对含能薄膜的成型效果、安全性能和传爆能力进行测试和表征,旨在探索一种微装药成型新方法。

2 实验部分

2.1 试剂材料

原料ε⁃CL⁃20,辽宁庆阳化学工业公司;乙基纤维素(EC),广州市虎傲化工有限公司;聚叠氮类黏结剂(GAP),Mr=2000,黎明化工研究院;乙酸乙酯,分析纯,天津福晨化学试剂厂;丙酮,分析纯,天津福晨化学试剂厂。

2.2 实验过程

2.2.1 喷涂材料的配方设计与配制

文献[17]中已有一种微装药配方,组分配比为:CL⁃20(15.5%)、EC(0.33%)、聚 叠 氮 类 黏 结 剂(0.83%)和乙酸乙酯(83.34%)。本研究中以此配方体系为基础,将炸药与黏结剂分开,设计出两种喷涂材料:一种为CL⁃20/乙酸乙酯喷涂材料,一种为EC/聚叠氮缩水甘油醚(GAP)/丙酮喷涂材料。先将CL⁃20(17.2%)溶解在乙酸乙酯(82.8%)中,用玻璃棒搅拌使其全部溶解,配制出均匀的炸药油墨喷涂材料;再将EC(0.55%)和GAP(1.38%)溶解在丙酮(98.07%)中,搅拌后利用超声震动使其全部溶解,配制出均匀的黏结剂喷涂材料。

2.2.2 微双喷直写成型

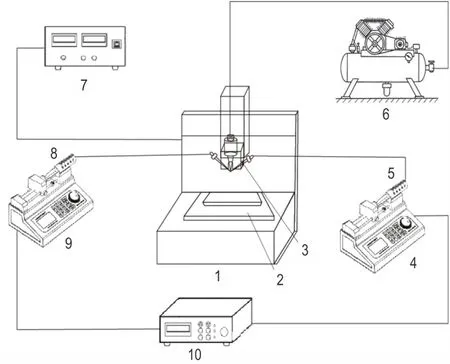

微双喷直写成型实验在课题组自行搭建的微双喷直写工艺装置上进行,该装置主要由三维运动平台、微双喷喷头、注射泵、喷涂材料针筒、控制器等组成,具体组成如图1 所示。

图1 微双喷直写成型装置组成示意图1—三维运动平台,2—加热板,3—喷头,4、9—注射泵,5、8—针筒,6—空气压缩机,7—平台控制器,10—注射泵控制器Fig.1 Composition diagram of micro⁃double⁃spray direct writing molding device 1—three⁃dimensional motion platform,2—heating plate,3—nozzle,4,9—syringe pump,5,8—syringe,6—air com⁃pressor,7—platform controller,10—syringe pump controller

首先将配制好的两种喷涂材料分别添加到其对应的针筒中,并且将针筒加载到注射泵指定位置。设置喷涂模式为两种喷涂材料交替逐层喷涂。工艺参数设置如下:进气压0.05 MPa、基板温度50 ℃、喷头高度40 mm、平台运动速度20 mm·s-1,CL⁃20 喷涂材料进料速度为0.6 mL·min-1,黏结剂喷涂材料进料速度为0.4 mL·min-1。最后开启微双喷直写装置,炸药喷涂材料和黏结剂喷涂材料逐层喷涂沉积,形成CL⁃20 基含能薄膜,制得的薄膜样品如图2 所示。

图2 CL⁃20 基含能薄膜成型样品Fig.2 CL⁃20 based energetic film forming sample

2.2.3 性能测试与表征

经微喷涂成型,对所得样品进行测试与表征。

采用泰思肯(TESCAN)Mira 3 扫描电镜(捷克)测试样品(块状)中炸药颗粒与黏结剂的分布情况,测试样品为块状的CL⁃20 基含能薄膜。

采用MZ⁃220SD 电子密度计(深圳市力达信仪器有限公司)测试样品(块状)的密度,测试样品为块状的CL⁃20 基含能薄膜,测试3 次,取平均值。

采用DX⁃2700X 射线衍射仪(丹东浩元仪器有限公司)测试成型样品的晶型,测试样品为粉末状的CL⁃20 基含能薄膜,测试条件为:铜靶,步进测量,步进角度0.03°,测试范围(5°~50°),采样时间0.5 s,管电压和管电流分别为40 kV 和30 mA。

采用Setaram 131 差示扫描量热仪(法国)测试样品(粉末)的热分解性能,测试样品为粉末状的CL⁃20 基含能薄膜,测试条件为:升温速率(5,10,20 ℃·min-1),样品质量(0.5 mg),N2气氛(20 mL·min-1)。

采用ERL⁃12 型落锤仪(自制)测试样品的撞击感度,测试样品为粉末状的CL⁃20 基含能薄膜,测试条件为:落锤重量(2.500±0.003 kg),药量(35±1 mg),测试温度(10~35 ℃),相对湿度(≤80%)。

采用楔形装药法[18]测试样品的爆轰临界尺寸,将CL⁃20 基含能薄膜逐层堆积到长100 mm,宽1.0 mm,最深处为3.0 mm 的楔形凹槽中,从楔形装药厚端处起爆,并且对炸痕进行测量。

3 结果与讨论

3.1 CL⁃20 基含能薄膜微双喷直写成型过程分析

在微双喷直写成型过程中,炸药与黏结剂分别溶解到各自的溶剂中,形成炸药喷涂材料和黏结剂喷涂材料,这两种喷涂材料通过各自的注射泵精确控制喷涂速度。本研究采用两种喷涂材料交替出料的模式,逐层喷涂形成含能薄膜,其成型过程示意图如图3 所示。炸药喷涂材料从喷口处喷出后形成微细液滴,微细液滴历经“飞行⁃抵达⁃润湿⁃铺展”四个阶段,在基板温度作用下,溶剂快速挥发,炸药溶质逐渐析出,完成炸药喷涂材料由液态向固态的转变。在三维运动平台的导引下,炸药喷涂材料液滴完成由点及面成型,形成炸药层。黏结剂喷涂材料由另一针筒和喷头控制喷出,其成型过程与炸药喷涂材料一致,在炸药层表面完成由点及面成型。炸药喷涂材料与黏结剂喷涂材料按照设定好的模式交替喷涂,炸药层与黏结剂层交替堆积后,形成具有一定厚度的炸药颗粒和黏结剂相间排布的多层状含能薄膜。

图3 微双喷直写成型含能薄膜工艺原理示意图Fig.3 Schematic diagram of micro⁃dual spray direct writing energetic thin film

3.2 颗粒形貌分析

原料CL⁃20 及微双喷直写含能薄膜成型样品的表面和横截面观察结果如图4 所示。

图4a 显示,原料CL⁃20 颗粒呈梭形,颗粒粒径约150~200 μm。图4b 显示,含能薄膜的表面光滑,薄膜致密,在10000 倍的放大倍率下也看不出明显孔洞。图4c 为薄膜横截面的SEM 照片,可以看出,CL⁃20 颗粒较小,每个颗粒表面有明显的高分子包覆层,表明GAP/EC 对炸药颗粒形成了有效包覆。由上述分析可知,GAP/EC 组成的黏结体系一方面能够有效黏结CL⁃20 颗粒,另一方面显示出良好的高分子成膜性,确保了含能薄膜的成型效果。

图4 原料CL⁃20 及含能薄膜的SEM 照片Fig.4 SEM photos of raw CL⁃20 and energetic film

3.3 含能薄膜成型密度

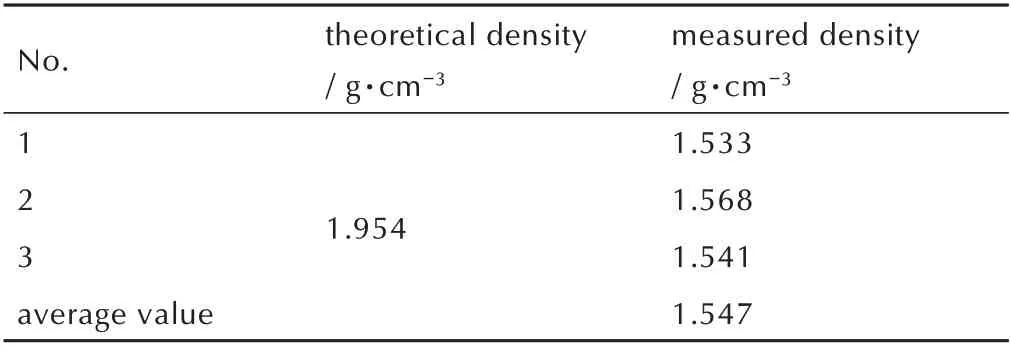

根据配方中的各个组分的密度及占比计算含能薄膜的理论密度,其实测密度结果和理论密度的计算结果对比如表1 所示。

由表1 可得,含能薄膜成型样品的实测密度为1.547 g·cm-3,其理论密度为1.954 g·cm-3,成型实测密度可达理论密度的79.2%。从本质上讲,含能薄膜的成型也是溶剂挥发过程,虽然成型速度很快,也会有溶剂残留于薄膜内部,溶剂挥发时会在薄膜内部形成空隙。

表1 含能薄膜的实测密度和理论密度值Table 1 Measured and theoretical density values of energet⁃ic film

3.4 XRD 分析

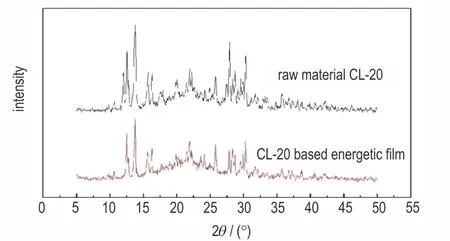

原料ε⁃CL⁃20 和含能薄膜直写成型样品的XRD 测试结果如图5 所示。

图5 原料ε⁃CL⁃20 和CL⁃20 基含能薄膜的XRD 谱图Fig.5 XRD test pattern of raw material ε⁃CL⁃20 and energet⁃ic film

图5 显示,含能薄膜直写成型样品的主要衍射峰与 原 料ε⁃CL⁃20 的 基 本 一 致,均 在12.55°、13.77°、30.30°出现了较强的特征衍射峰,这表明含能薄膜成型样品中CL⁃20 的晶型仍为ε 型。CL⁃20 在溶剂中结晶一般先形成亚稳态的β 型,然后再转化成稳定的ε型。文献[10]利用喷墨打印技术所得样品中CL⁃20 的晶型为β 型,其原因为喷墨打印的墨滴体积在皮升量级,溶剂瞬间挥发,黏结剂迅速包覆在CL⁃20 颗粒表面,限制了CL⁃20 晶体生长,形成β⁃CL⁃20 后无β→ε 晶型转化时间。本研究中微喷过程中墨滴体积较大,炸药喷涂材料中无黏结剂,致使结晶时间略长,为β→ε 晶型转化提供了时间。此外,本研究采用炸药层和黏结剂层交替堆积,在炸药层形成后,黏结剂喷涂材料墨滴接触到炸药层表面后,溶剂丙酮会对CL⁃20 有个溶解/析出过程,也为CL⁃20 炸药的晶型转化提供了条件。图5 同时显示,在相同的衍射角度,含能薄膜所对应的衍射峰强度变弱,这是因为CL⁃20 经微喷直写成型后颗粒粒度大大减小,而X 射线衍射峰会随着颗粒粒度减小而逐渐弱化。

3.5 DSC 分析

原料CL⁃20 和含能薄膜成型样品的DSC 测试结果如图6 所示。

由图6 可知,原料CL⁃20(图6a)在分解峰温之前的DSC 曲线均较为平滑,而含能薄膜(图6b)的DSC曲线在分解峰温之前均出现一个较小的放热峰,放热峰的位置均位于220~250 ℃,原因为含能薄膜样品中的黏结剂(GAP 和EC)的热分解温度约为240 ℃,由于受热提前发生了热分解过程。同时,含能薄膜在5,10 ℃·min-1和20 ℃·min-1的升温速率下的分解放热峰均较原料CL⁃20 发生了前移,由于样品中的黏结剂受热提前开始分解,从而使含能薄膜在各个升温速率下的热分解峰值温度均有所降低。利用公式(1)计算表观活化能Ea:

式中,β 为升温速率,℃·min-1;Tp为升温速率β 时的分解峰温,K;A 为指前因子;Ea为表观活化能,kJ·mol-1;R为气体常数,8.314 J·mol-1·K-1。

对ln(β/Tp2)与1/Tp进行线性拟合,计算得出原料CL⁃20 的表观活化能Ea为230.53 kJ·mol-1,含能薄膜样品的表观活化能Ea为241.21 kJ·mol-1,表明CL⁃20 基含能薄膜成型样品的热稳定性较原料CL⁃20有所提高。

3.6 撞击感度

撞击感度测试的参照标准为GJB772A-1997《炸药实验方法》中方法601.3[19]。测试结果如表2 所示。

由表2 可知,测得的原料CL⁃20 的撞击感度特性落高为17 cm,微喷涂含能薄膜成型样品的撞击感度特性落高为65.7 cm,与原料CL⁃20 相比,其降低感度的效果明显。这是由于含能薄膜中颗粒的粒径远小于原料CL⁃20 的粒径,比表面积增大,且分布比较均匀,在撞击能量一定的前提下,单个颗粒的数目增大,所造成单个颗粒所承担的冲击能量减小,造成感度下降;复合物样品形成热点的几率降低,进而也使得复合物的感度降低;同时,黏结剂的加入也能起到一定的钝化作用从而使得感度降低。因此,制备的CL⁃20 基含能薄膜成型样品具有良好的撞击安全性。

表2 原料CL⁃20 及CL⁃20 基含能薄膜的撞击感度Table 2 Impact sensitivity of raw materials CL⁃20 and CL⁃20 based energetic film

3.7 爆轰临界厚度

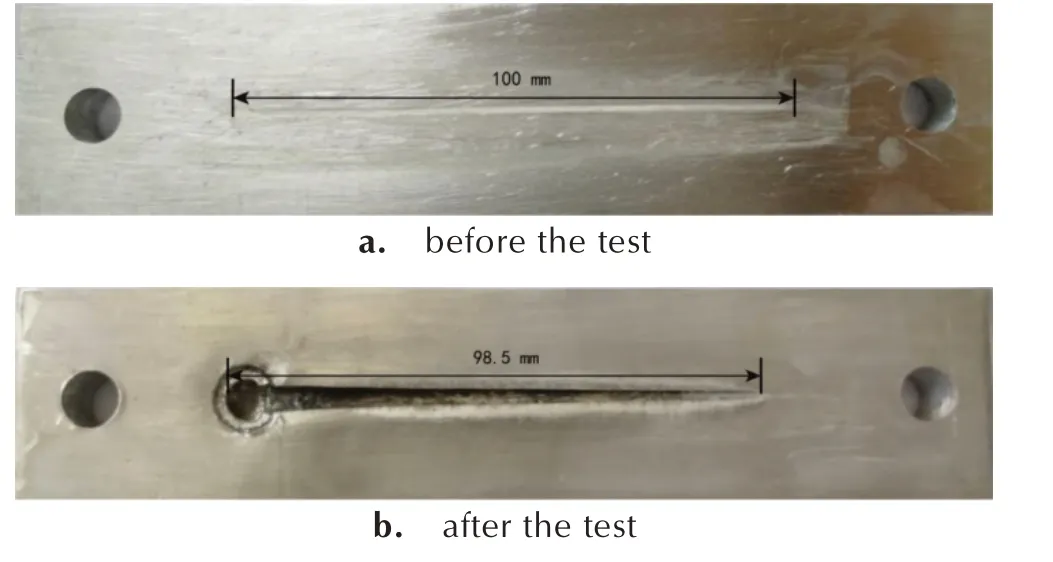

CL⁃20 基含能薄膜的爆轰临界厚度的测试前后实物照片如图7 所示。

从图7b 可以看出,爆炸后铝板扩开,存在明显爆炸痕迹,测量出爆炸后的传爆痕迹长98.5 mm,计算方法如公式(2)所示:

式中,A 为楔形槽装药长度,mm;B 为楔形槽传爆长度,mm;C为楔形槽最大深度,mm;dc为爆轰临界厚度,mm。

已知A 为100 mm,C 为3 mm,经计算得到CL⁃20基含能薄膜样品的临界厚度为0.045 mm(1.0 mm 装药宽度),展示出良好的微尺寸传爆能力,原因为CL⁃20 基含能薄膜中的CL⁃20 颗粒直径小,反应活性更强,进而使得复合物具有较小的爆轰临界直径。

图7 CL⁃20 基含能薄膜的临界直径测试前后对比图Fig.7 Comparison of before and after critical diameter test of CL⁃20 based energetic film

4 结论

(1)本研究采用微双喷直写工艺以层层交替堆积模式制备了CL⁃20 基含能薄膜,样品表面光滑,内部含有一定孔隙,CL⁃20 颗粒与孔隙较小,含能薄膜样品的实测密度为1.547 g·cm-3(79.2%TMD),成型样品中CL⁃20 的晶型为ε 型。

(2)含能薄膜的表观活化能Ea为241.21 kJ·mol-1,较原料CL⁃20 提高了约10 kJ·mol-1;撞击感度特性落高为65.7 cm,约为原料CL⁃20 的4 倍,展现了良好的安全性能。

(3)含能薄膜的爆轰临界传爆尺寸为1.0 mm×0.045 mm,展现出良好的微尺寸传爆能力。此外,微双喷直写装药工艺与MEMS 工艺兼容,在MEMS 火工器件微装药中有较好的应用前景。