PTFE 含量和烧结温度对Al/PTFE 复合粒子形貌与燃烧性能的影响

徐闻婷,杭思羽,李亚宁,韩志伟,王伯良

(南京理工大学化工学院,江苏 南京 210094)

1 引言

铝粉因其高燃烧热值(31.05 kJ·g-1)及低成本,被广泛应用于推进剂、炸药和烟火剂等领域[1-4]。在固体推进剂中添加铝粉可以提高燃速和比冲[5]。在炸药中添加一定比例的铝粉能够提高爆热,增加军事武器毁伤威力。但铝粉也存在一定缺陷[6-9]:由于纳米铝粉比表面积大、反应活性高,在贮藏、运输过程中容易氧化失活,且自身团聚严重,导致燃烧不充分;微米铝粉性质稳定,但能量释放效率低,因而导致含铝混合炸药及固体推进剂的性能无法进一步提高。这些问题均限制了铝粉的应用,因此,提高铝粉分散性,改善铝的燃烧性能、提升铝的燃烧效率已成为目前的研究热点。

为优化铝粉的性能,国内外学者进行了大量研究。Glotov[10]认为在铝粉中加入含氟涂料可以减少结块。姚启发[6]和Sippel[11]都指出大部分有机氟化物具有很高的反应活性,可以与铝粉甚至氧化铝反应生成AlF3;AlF3的熔点、沸点均低于氧化铝,在燃烧的高温过程中容易汽化,达到减少团聚的效果。Michelle[12]提出聚四氟乙烯(PTFE)是一种含氟量较高(75%)的高分子聚合物,模压烧结后具有很高的结构强度(>70 MPa);在铝粉中加入一定量的PTFE,可以增大铝粉在含能材料领域的应用范围。ZHENG[13]对烧结与未烧结的PTFE/Al/W 反应材料进行了准静态压缩实验,发现烧结后的反应材料具有更高的破坏应力和更大的断裂韧性,烧结工艺和成分配比对微米尺度失效行为有显著影响。Rubio[14]发现在固体推进剂中加入PTFE/Al 复合颗粒可以减少颗粒团聚并提高点火性能。

目前,军事、工业中普遍使用的铝粉为微米级球形颗粒,其性质稳定,但反应活性不高,能量释放效率低。为了改善铝粉的燃烧性能,提高铝粉的反应活性,进一步能够应用在含铝混合炸药的配方中,本研究选用PTFE对铝粉进行包覆,采用球磨、烧结法联用,筛选最优配比和工艺参数,在不同烧结温度下制备了不同PTFE 含量的Al/PTFE 复合粒子,探究了PTFE 含量和烧结温度对Al/PTFE 复合粒子微观形貌和燃烧性能影响规律。

2 实验部分

2.1 试剂与仪器

原料:铝粉,中位径为24 μm,鞍钢实业微细铝粉有限公司;PTFE,中位径为200 nm,苏州辉煌氟塑料有限公司。

仪器:QM⁃3SP2 型行星球磨机,南京南大仪器有限公司;MICRO⁃X 型真空管式烧结炉,上海微行炉业有限公司;204F1 Phoenix 型差示扫描量热仪(DSC),德国耐驰科学仪器有限公司;Y4⁃S3 系列高速摄像仪,美国IDT 公司;R300SR 系列红外热成像仪,日本Avio 公司。

2.2 制备方法

Al/PTFE 复合粒子按照图1 进行制备。

(1)称取PTFE、Al 粉末,置于100 mL 球磨罐内进行真空机械球磨。不锈钢磨球与混合粉末的质量比为12∶1,转速为250 r·min-1,球磨时间为45 min,球磨参数均由前期实验筛选得出,在该参数下PTFE 能够均匀吸附于铝粉表面。

(2)机械球磨后,将样品置于管式烧结炉中进行烧结。氮气气氛下以10 ℃·min-1的升温速率升至设定烧结温度,保温2 h,自然冷却后取出样品,获得核壳结构的Al/PTFE 复合粒子。

图1 Al/PTFE 复合粒子制备流程图Fig.1 Schematic diagram of preparation method for Al/PTFE composites

2.3 复合粒子微观形貌分析及燃烧性能测试方法

扫描电子显微镜(SEM)表征:采用HITA⁃CHIS⁃4800Ⅱ型场发射扫描电子显微镜,观察所制备样品的表面形貌及分散性。

X 射线衍射仪(XRD)分析:采用德国Bruker 公司制造的DS Advance 型对复合粉末进行组分及结晶度分析。

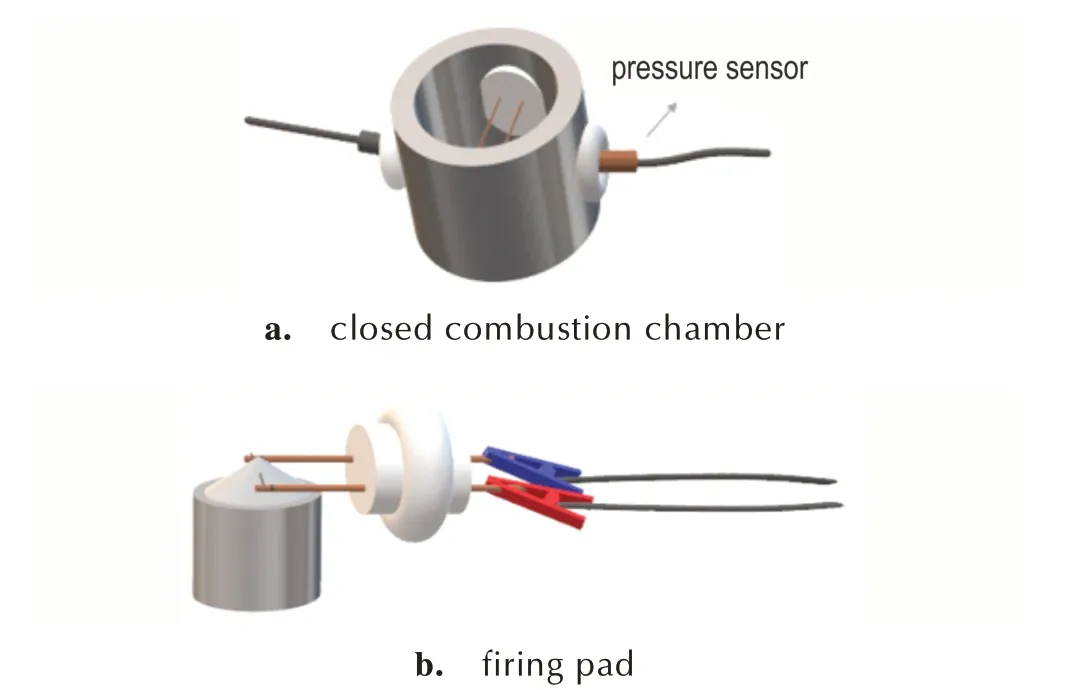

燃烧压力测试:容积为100 mL 的密闭燃烧罐如图2a,取0.1 g 样品在燃烧罐底部堆积成锥形。通过直流电源开关(电压15 V)控制点火,通过压力传感器记录压力变化。

燃烧速率与火焰温度测定:自主搭建的点火装置如图2b,将0.1 g 样品摆放成锥形,通过直流电源开关(电压15 V)控制点火。分别用高速摄像仪(2000 帧/s)和红外热成像仪(50 帧/s)拍摄样品燃烧过程,通过燃烧持续时间判定样品的燃烧速率大小,通过红外热成像仪测得火焰中心温度。

图2 燃烧性能测试装置图Fig.2 Diagram of a combustion performance test device

3 结果与讨论

3.1 复合粒子的物相组成

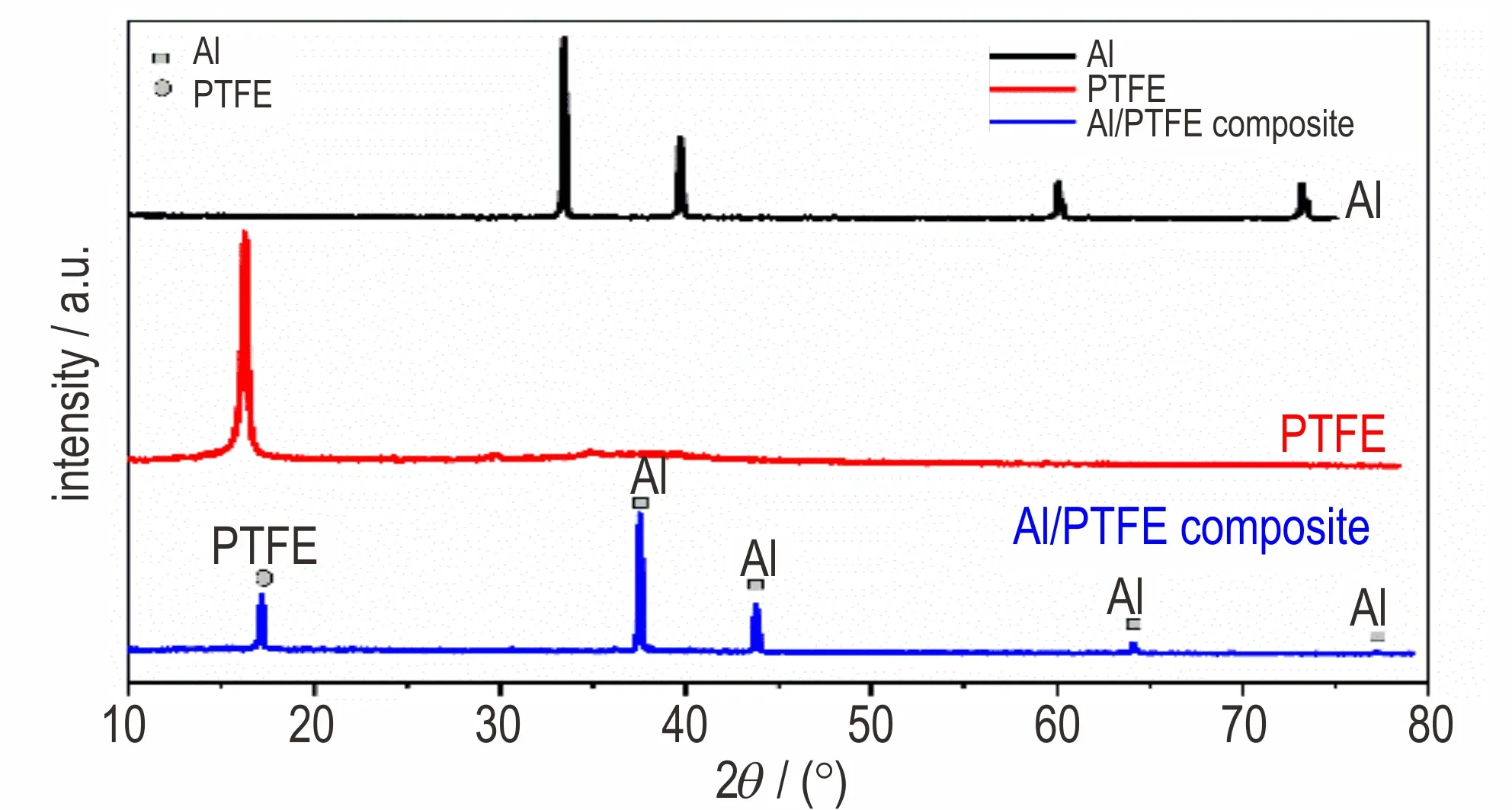

原 料Al、PTFE 与Al/PTFE 复 合 粒 子 的XRD 测 试 结果如图3。由图3 可知,经过球磨、烧结后,没有新的衍射峰出现,说明无新物质生成;球磨过程中物料与磨球、壁面之间不断挤压、冲击促进了Al与PTFE的相互扩散,也致使两者内部晶体结构产生畸变,因此表现为各元素衍射峰位置相对于标准衍射峰位置有所偏移[15]。

图3 原料与Al/PTFE 复合粒子XRD 图Fig.3 The XRD patterns of raw materials and Al/PTFE com⁃posites

3.2 PTFE 含量对Al/PTFE 复合粒子形貌和燃烧性能的影响

本课题的研究内容属于富燃料体系,要求氧化剂含量小于燃料含量,因此设置PTFE 的含量为15%、25%、35%、45%,在340 ℃的烧结温度下制备了4 种不同PTFE 含量的Al/PTFE 复合粒子。

3.2.1 微观形貌分析

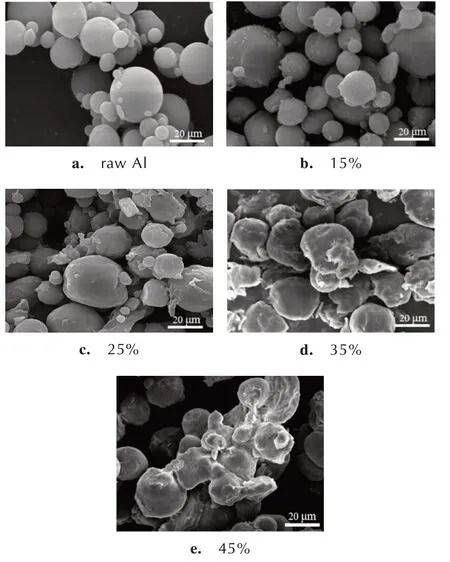

图4 为原料铝粉和上述不同PTFE 含量的复合粒子的SEM 图。由图4 可知,PTFE 的含量对复合粒子的微观形貌有一定影响:当PTFE 含量小于等于35%时,复合粒子包覆的完整度和分散程度随着PTFE 含量的增加而逐渐变高;当PTFE 含量达到45%时,熔融又凝固的PTFE 将铝粉颗粒凝聚成大的结块,说明当PTFE含量超过一定值后再提高其含量,不能提高复合粒子的分散性。

图4 不同PTFE 含量的Al/PTFE 复合粒子的SEM 图Fig.4 The SEM images of Al/PTFE composites with different PTFE contents

3.2.2 燃烧性能分析

理论上复合粒子的包覆完整度越高、分散性越好,则氧化剂与燃料之间接触面积越大,越利于复合粒子燃烧充分性和迅速性的提升[14,16]。基于扫描电镜结果,采用密闭燃烧罐和点火装置通过燃烧实验对这一理论进行验证。

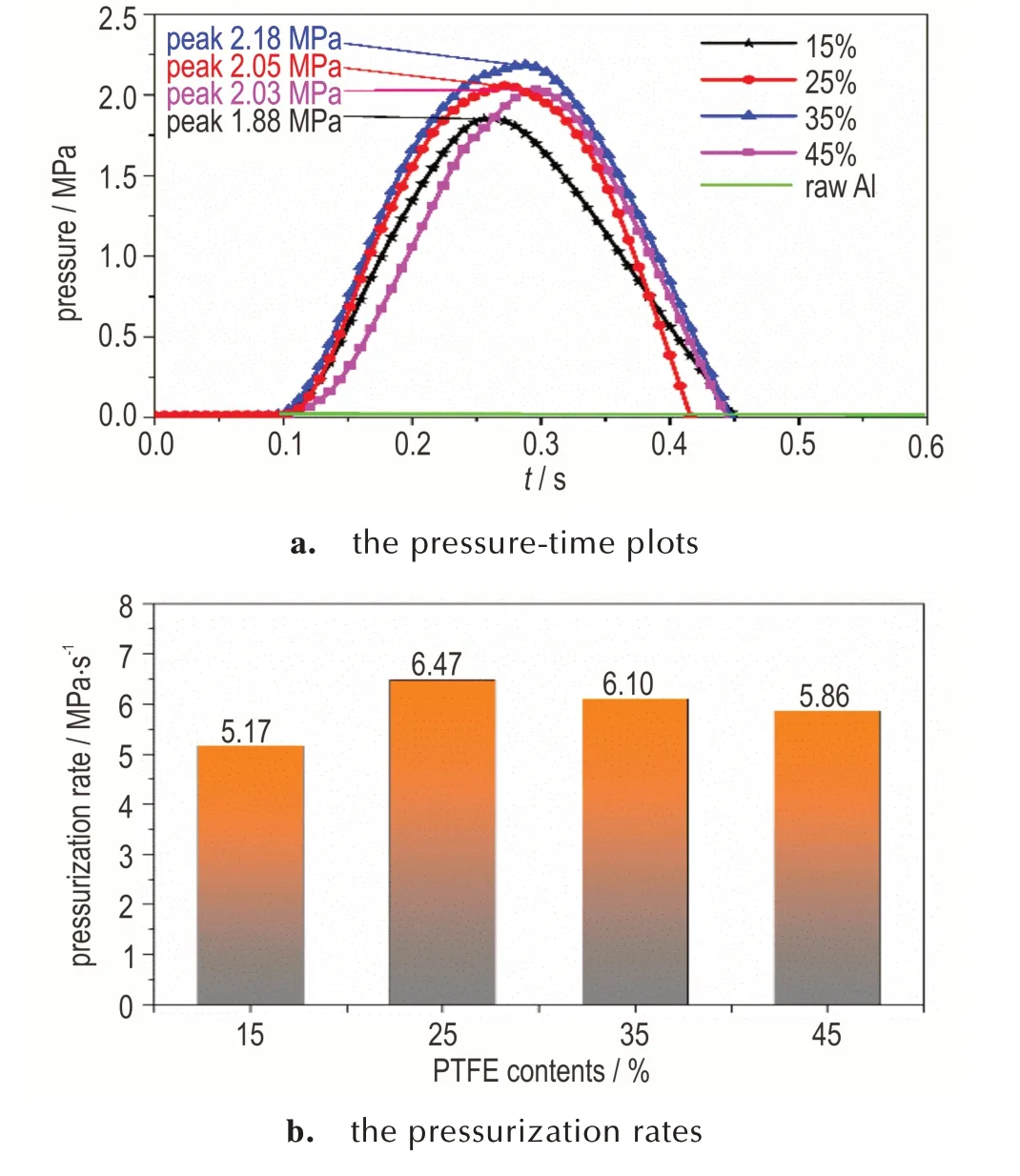

在密闭燃烧罐内点燃样品,将产生的最大压力(Max pressure,pmax)和增压率(Pressurization rate,Ṗ)作为评价指标[16]。高温环境下释放出的气体产物越多,燃烧反应越充分[14],Ṗ表达式如式(1):

式中,pmax指燃烧过程中的最大压力值,MPa;tmax指体系达到最高压力时对应的时间,s;ti指初始点火时间,s;pi指点火时对应的初始压力值,MPa。

将原料铝粉与4 种Al/PTFE 样品在密闭燃烧罐中点燃,获得压力与时间的关系曲线,如图5a 所示;计算得出增压率如图5b 所示。由图5a 可见,未添加PTFE的原料铝粉未能被点燃,没有检测到压力变化曲线;PTFE 含量为35%的样品燃烧时产生的压力最高,达到2.18 MPa;含量为25%的样品燃烧时增压率最高,达到6.47 MPa·s-1。表明PTFE 含量为25%~35%时,能有效提高复合粒子的燃烧充分性。

图5 4 种Al/PTFE 复合粒子燃烧压力与增压率对比图Fig.5 A comparison of combustion pressure and pressuriza⁃tion rate of Al/PTFE composites with different PTFE contents

在空气中点燃纯铝粉和不同PTFE 含量的复合粒子,通过持续燃烧时间、火焰尺寸、火焰中心温度判定燃烧反应活性,用高速摄像机记录燃烧过程,用红外热成像仪读取每组样品燃烧时最高火焰中心温度。原料铝粉和4 种Al/PTFE 含量的复合粒子燃烧时高速摄像图和红外热成像图如图6。由图6 可知,未添加PTFE的原料铝粉未能点燃,PTFE 含量为15%、25%、35%、45% 的复合粒子燃烧时最高火焰中心温度分别为1012.2 ℃、1123.9 ℃、1218.2 ℃、1108.2 ℃;PTFE 含量为25%(图6c)和35%(图6d)的样品较其它样品,反应活性明显增强,具体表现为:燃速快,火焰尺寸大,火焰中心温度高;当PTFE 含量为15%时(如图6b),样品缓慢燃烧无明亮的火花,说明该样品PTFE 含量过低,即氧化剂含量过低。一般来说,氧化剂含量越高,燃烧反应越剧烈,但结果显示,当PTFE 含量升高至45%时(图6e),与PTFE 含量为35%的样品(图6d)相比,燃烧时火焰尺寸反而减小,燃速变慢,火焰中心温度降低,这说明氧化剂超过一定含量反而会阻碍燃烧性能的提升。

综上所述,Al/PTFE 复合粒子的燃烧性能与微观形貌存在相关性:包覆完整度高,则整体燃烧性能更好。PTFE 含量在25%~35%时,能有效提高复合粒子的燃烧充分性、迅速性。PTFE 含量过低不利于包覆完整度和燃烧性能的提高,PTFE 的含量过高会造成铝粉颗粒凝结成块,阻碍了铝粉的充分燃烧,降低复合粒子的反应活性。

3.3 烧结温度对Al/PTFE 复合粒子形貌和燃烧性能的影响

在氮气气氛下,以10 ℃·min-1的升温速率(与烧结条件相似),用差示扫描量热仪(DSC)测得原料PTFE 的熔融曲线如图7 所示。由图7 可见,PTFE 的峰值熔融温度为325 ℃,终值熔融温度为340 ℃,因此将PTFE 含 量 为35% 的Al、PTFE 混 合 粉 末 球 磨 后 在325 ℃、340 ℃、370 ℃温度下烧结,得到3 种Al/PTFE复合粒子,用以研究烧结温度对复合粒子的形貌和燃烧性能的影响。

图7 PTFE 的DSC 曲 线Fig.7 The DSC curve of PTFE

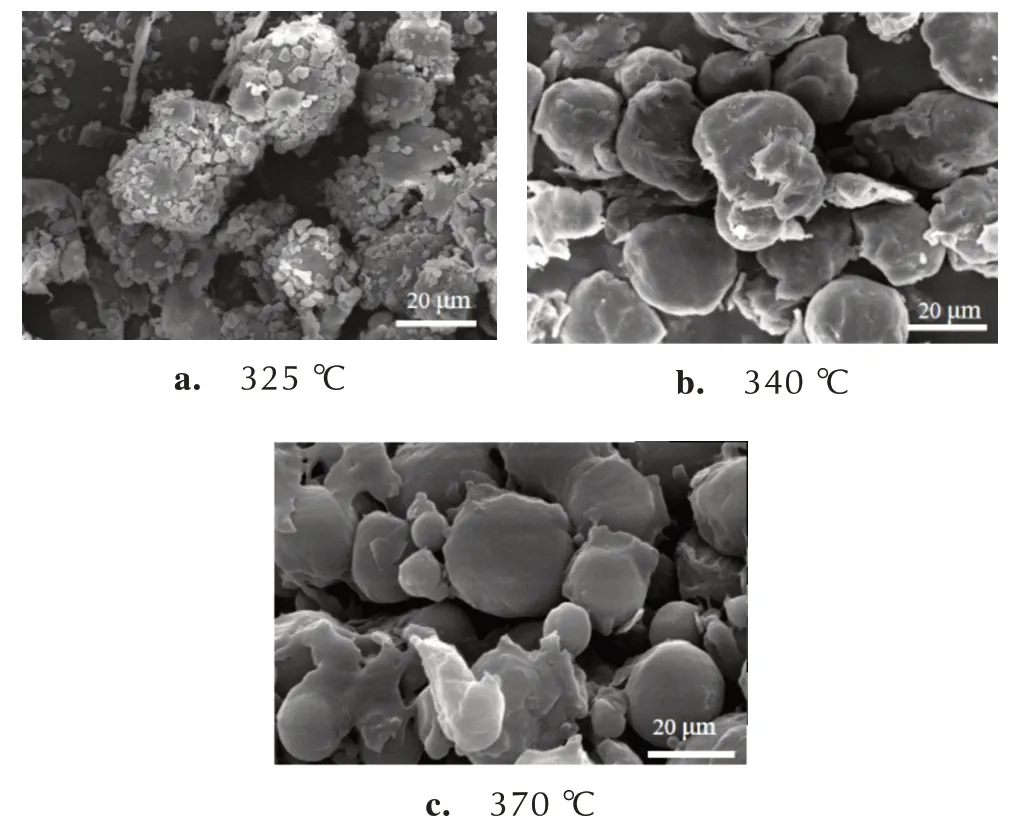

3.3.1 微观形貌分析

烧结温度决定PTFE 的熔融状态,影响PTFE 在铝粉表面铺展过程,形成不同的微观形貌。3 种烧结温度下制备的Al/PTFE 复合粒子的SEM 结果如图8 所示。由图8 可见,325 ℃烧结的样品仍可见附着在铝粉表面的颗粒状PTFE,说明该烧结温度过低,不足以使PTFE 熔融流动,未能在铝粉表面铺展开来,此时的包覆完整度低;340 ℃烧结的样品表面均匀光滑,形成了核壳结构;370 ℃烧结的样品,颗粒边缘不规整且薄膜状PTFE 没有紧密贴合在铝粉表面,说明更高的烧结温度并不能提高包覆效果。

图9 为上述3 种复合粒子的XRD 图谱。由图9 可知,325 ℃烧结的样品PTFE 峰强最高,表明此时结晶度最高,结晶度高则延展性差,包覆效果差。370 ℃烧结样品较340 ℃烧结样品,PTFE 衍射峰明显较弱,结晶度更低,这是因为熔化温度和在熔融状态停留的时间会影响熔体中残存的微小有序区域或晶核的数量,进而影响结晶度[17-18]。PTFE 在熔融温度高和熔融时间长的情况下(370 ℃时)熔体冷却时晶核的生成主要为均相成核,结晶速率慢,结晶度低;相反,当PTFE 的熔融温度低和熔融的时间短(340 ℃时),体系中存在的晶核将起异相成核作用,结晶速率快,结晶度高[19]。高聚物结晶度适当提高,分子链排列紧密有序,孔隙率低,分 子 间 相 互 作 用 力 增 加[15,20],PTFE 壳 层 结 实 紧 密,Al/PTFE 复合粒子的形貌才能表现为核壳结构的球形颗粒。

图8 3 种烧结温度下制备的Al/PTFE 复合粒子的SEM 图Fig.8 The SEM images of Al/PTFE composites prepared at three sintering temperatures

图9 3 种烧结温度下制备的Al/PTFE 复合粒子的XRD 图Fig.9 The XRD patterns of Al/PTFE composites prepared at three sintering temperatures

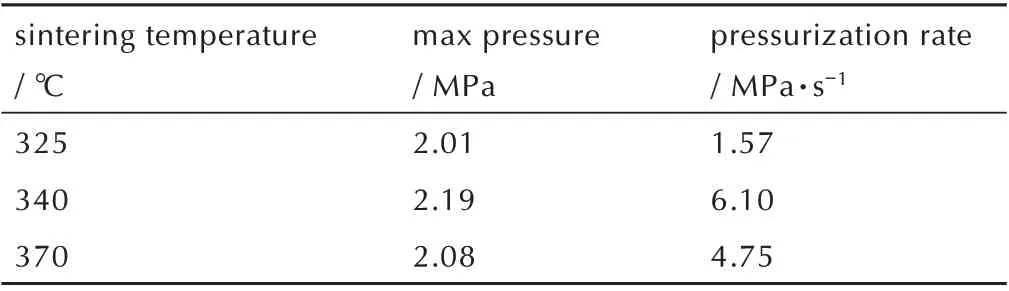

3.3.2 燃烧性能分析

烧结温度影响复合粒子的形貌,进而影响其燃烧性能。与3.2.2 节方法相同,本节通过实验探究烧结温度对复合粒子的燃烧性能影响。将3 种烧结温度下制备的Al/PTFE 复合粒子在密闭燃烧罐中点燃,获得的最大压力和增压速率见表1。其中,340 ℃烧结的样品表现突出,最大压力达到2.19 MPa,最大增压率可达6.10 MPa·s-1。且该样品的燃烧时最大压力与上文340 ℃烧结、PTFE 含量为15% 的样品最大压力(1.88 MPa)相比,增大了16%。

表1 3 种烧结温度下制备的Al/PTFE 复合粒子燃烧时最大压力与增压率Table 1 Max pressure and pressurization rate during com⁃bustion of Al/PTFE composites prepared at three sintering tem⁃peratures

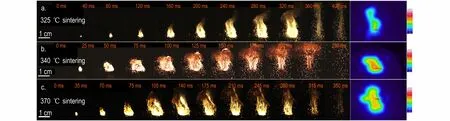

3 种烧结温度下制备的Al/PTFE 复合粒子(样品)在空气中燃烧的高速摄像和红外热成像结果如图10所示。由图10 可知325 ℃、340 ℃、370 ℃烧结温度下制备的样品燃烧时最高火焰中心温度分别为901.1 ℃、1218.2 ℃、1082.0 ℃。340 ℃烧结的样品点燃后(图10b),产生白黄火焰,迅速在整个样品中传播,整个燃烧过程仅需250 ms,与图10a 燃烧过程持续400 ms 相比,缩短了37%,火焰中心温度提高了317.1 ℃,且燃烧过程伴随大量烟雾生成,铝的燃烧由凝聚相向气相转变,是燃烧效率提升的表现[6];而370 ℃烧结的样品(图10c)与340 ℃烧结的样品(图10b)相比,火焰尺寸明显减小,燃烧速率变慢,火焰中心温度降低;325 ℃烧结的样品(图10a)燃烧缓慢且火焰中心温度最低。对比各组样品燃烧过程和最高火焰中心温度,可以得出340 ℃是最适宜的烧结温度。

综上所述,烧结温度对复合材料性能影响较为显著。过低的烧结温度不利于融体流动,过高的烧结温度会降低PTFE 的结晶度,导致包覆效果下降。340 ℃下烧结得到的样品拥有较为均匀完整的包覆层,且燃烧性能优越。因此340 ℃可以作为适宜的烧结温度。

图10 3 种烧结温度下制备的Al/PTFE 复合粒子燃烧时高速摄像图和红外热成像图Fig.10 High speed photography and infrared thermography for combustion of Al/PTFE composites prepared at three sintering temperatures

4 结论

(1)PTFE 的加入能够显著提升铝粉的燃烧性能。在一定范围内,提高PTFE 含量(≤35%)有利于包覆完整度和燃烧性能的提高。但PTFE 的含量过高(≥45%)会造成铝粉颗粒凝结成块,不能达到提高铝粉分散性的目的,反而阻碍了铝粉的充分燃烧,降低复合粒子的反应活性。

(2)烧结温度是复合粒子微观形貌和燃烧性能的重要影响因素。在PTFE 熔融峰值温度(325 ℃)以上,适当提高烧结温度,有利于PTFE 融体流动,使得包覆更加均匀,燃烧更充分。但过高的烧结温度(≥370 ℃)会降低PTFE 的结晶度,导致高聚物分子间的作用力减弱,难以形成紧致均匀的核壳结构,不能有效改善铝粉燃烧性能。

(3)复合粒子的燃烧性能与微观形貌存在相关性:包覆完整度高、拥有规整的核壳结构、分散性好的复合粒子,整体燃烧性能也更好。表现为燃烧时产生的压力高,增压率大,燃速高,火焰尺寸大,火焰温度高。

(4)综合考量,PTFE 含量为35%,烧结温度为340 ℃是最优制备条件,该条件下制备的复合粒子拥有紧致均匀的核壳结构且分散性好,较其它条件制备的样品燃烧压力最高增大16%,燃烧时间最长缩短37%,中心火焰温度提高317.1 ℃,燃烧性能得到显著提高。