焊接模拟参数对Q960EQP钢焊接热模拟试验结果的影响

许峻峰, 钦祥斗, 李建宾

(南京钢铁股份有限公司科技质量部, 南京 210035)

焊接热模拟试验是利用特定装置在试样上造成与实际焊接时相同或相近的热循环,使得试样的显微组织与所研究的焊接热影响区的显微组织相同或相似[1]。但这一区域大小要比实际焊接热影响区放大了许多倍,从而可以制备出足够尺寸的试样,能够对其各种性能进行定量试验。目前,焊接热模拟试验方法已广泛应用于碳钢、合金钢等焊接热影响区组织与性能的研究[2-5]。研究焊接热模拟试验参数对焊接热模拟试验结果的影响,对准确、简便地设计焊接热模拟试验具有实际意义。

1 试验材料及试验方法

1.1 试验材料

试验材料为高性能结构钢Q960EQP钢,其化学成分如表1所示,对该Q960EQP钢采用等温淬火+回火的热处理工艺。Q960EQP钢板厚度为48 mm,取钢板1/4处,加工成尺寸为11 mm×11 mm×76 mm的试样。

表1 Q960EQP钢的化学成分(质量分数)Tab.1 Chemical compositions of Q960EQP steel (mass fraction) %

1.2 试验方法

使用Gleeble3800热模拟试验机,采用雷卡林二维模型,对Q960EQP钢的焊接过程进行模拟。其主要试验参数为预热温度、升温速度、峰值温度、峰值温度保温时间、焊接线能量、板厚参数、试样跨度。通过控制变量法,对试验参数进行研究,每个模拟工艺进行4组模拟试验,其中3个试样进行冲击试验,1个试样进行显微组织观察和硬度测试。试验参数预设定为:升温速度200 ℃·s-1,峰值温度1 350 ℃,峰值停留时间1 s,焊接线能量12 kJ·cm-1,试样厚度16 mm,试样跨度11 mm,预热温度60 ℃。

2 试验结果及分析

2.1 预热温度对试验结果的影响

预热温度分别为40,60,100,200 ℃,对热模拟试验后不同预热温度的试样进行冲击试验和硬度测试,结果见表2,其显微组织形貌如图1所示。

表2 热模拟试验后不同预热温度试样的冲击吸收能量和硬度Tab.2 Impact absorption energy and hardness of samples with different preheating temperatures after thermal simulation test

图1 热模拟试验后不同预热温度试样的显微组织形貌Fig.1 Microstructure morphology of samples with different preheating temperatures after thermal simulation test: a) preheating temperature 40 ℃; b) preheating temperature 60 ℃; c) preheating temperature 100 ℃; d) preheating temperature 200 ℃

由表2和图1可知,预热温度不超过100 ℃时,热模拟试验后不同预热温度试样的冲击吸收能量和硬度变化较小,显微组织的种类相近,均为为贝氏体+马氏体;预热温度为200 ℃时,热模拟试验后的显微组织为板条贝氏体,冲击吸收能量增大,硬度降低。随着预热温度的提高热模拟试验后不同预热温度试样的硬度降低,冲击吸收能量升高,马氏体逐渐减少,贝氏体逐渐增多。图2为不同预热温度对应的热循环曲线,由图2可知,预热温度不超过100 ℃时,试样的冷却速度相近,所以其显微组织和力学性能相似。随着试样的预热温度升高,试样的冷却速度下降,最终会影响试样的显微组织转变[6]。实际焊接过程中,当母材的预热温度升高时,焊后的热影响区冷却能力下降,其显微组织向低冷速组织转变。随着预热温度的升高,冷却速度降低,Q960EQP钢的显微组织从贝氏体+马氏体逐渐转变为板条贝氏体[7]。

图2 不同预热温度对应的热循环曲线Fig.2 Thermal cycle curves corresponding to different preheating temperatures

2.2 升温速度对试验结果的影响

升温速度分别为100,200,500 ℃·s-1,对热模拟试验后不同升温速度的试样进行冲击试验和硬度测试,结果见表3,其显微组织形貌如图3所示。

表3 热模拟试验后不同升温速度试样的冲击吸收能量和硬度Tab.3 Impact absorption energy and hardness of samples with different heating rates after thermal simulation test

图3 热模拟试验后不同升温速度试样的显微组织形貌Fig.3 Microstructure morphology of samples with different heating rates after thermal simulation test: a) heating rate 100 ℃·s-1; b) heating rate 200 ℃·s-1; c) heating rate 500 ℃·s-1

由表3可知,随着升温速度的增大,冲击吸收能量缓慢增长,硬度也缓慢增大。由图3可知,不同升温速度下,热模拟试验后不同升温速度试样的显微组织均为马氏体+少量贝氏体。

随着升温速度的增大,奥氏体化开始和结束温度会升高,即奥氏体化温度推迟。在热模拟试验中,加热速度为200 ℃·s-1时,相变开始温度Ac1和相变结束温度Ac3分别提高了38 ℃和36 ℃。峰值温度为1 350 ℃,能够保证试样完全奥氏体化,但随升温速度增大,奥氏体化转变温度升高,试样在奥氏体区停留时间缩短,奥氏体晶粒长大时间缩短。由于冷却过程条件相同,只受到组织的遗传性的影响,随着升温速度的增大,冷却转变后的组织晶粒减小,使得冲击吸收能量和硬度也缓慢增大,但变化不明显。当试样在能够完成奥氏体化的条件下,升温速度对试样力学性能和显微组织类型的影响非常小,可以忽略不计。

2.3 峰值温度对试验结果的影响

峰值温度分别为700,1 000,1 200,1 350 ℃,对热模拟试验后不同峰值温度的试样进行冲击试验和硬度测试,结果见表4,其显微组织形貌如图4所示。

由表4和图4可知,随着峰值温度的升高,冲击吸收能量先升高后降低,这也表明其显微组织类型发生了变化。当峰值温度为700 ℃,低于试样的奥氏体化温度,且保温时间很短,在加热和冷却的过程中未发生相变,原始试样的贝氏体组织发生了回火,导致试样硬度降低。峰值温度为1 000 ℃时试样的冲击吸收能量为204 J,高于其他3组试样的,其显微组织为细小均匀的贝氏体。峰值温度1 200 ℃时,其显微组织的贝氏体较粗大,并有一定的马氏体相变。峰值温度达到1 350 ℃时,试样处于过热区,奥氏体晶粒长大严重,且由于峰值温度高,冷却过程中的过冷度增大,马氏体的转变量增多,贝氏体的含量减少,所以冲击吸收能量降低。

表4 热模拟试验后不同峰值温度试样的冲击吸收能量和硬度Tab.4 Impact absorption energy and hardness of samples with different peak temperatures afterthermal simulation test

图4 热模拟试验后不同峰值温度试样的显微组织形貌Fig.4 Microstructure morphology of samples with different peak temperatures after thermal simulation test: a) peak temperature 700 ℃; b) peak temperature 1 000 ℃; c) peak temperature 1 200 ℃; d) peak temperature 1 350 ℃

2.4 峰值温度保温时间对试验结果的影响

峰值温度保温时间分别为1,3,5,10 s,对热模拟试验后不同峰值温度保温时间的试样进行冲击试验和硬度测试,结果见表5,其显微组织形貌如图5所示。

由表5可知,峰值温度为1 350 ℃时,随着峰值温度保温时间的增加,冲击吸收能量先增大后减小,硬度逐渐下降,但下降量很小。随着峰值温度保温时间的增加,一方面,奥氏体晶粒长大,从而使显微组织转变后的冲击吸收能量降低;另一方面,试样显

图5 热模拟试验后不同峰值温度保温时间试样的显微组织形貌Fig.5 Microstructure morphology of samples with different peak temperature holding times after thermal simulation test: a) peak temperature holding time 1 s; b) peak temperature holding time 3 s; c) peak temperature holding time 5 s; d) peak temperature holding time 10 s

表5 热模拟试验后不同峰值温度保温时间试样的 冲击吸收能量和硬度Tab.5 Impact absorption energy and hardness of samples with different peak temperature holding times after thermal simulation test

微组织更均匀,冲击吸收能量升高。综合两方面影响,冲击吸收能量先增大后减小。

热模拟试验时升温速度快,在试样长度方向上会存在一个温度梯度,即试样在整个跨度内并不是同一种显微组织。焊接热模拟试样冲击吸收能量反映的是缺口附近一定距离内的材料韧性。当峰值温度停留时间较短时,这个温度梯度较大,试样的晶粒不均匀;而峰值温度停留时间较长时,试样在长度方向上的温度梯度减小,获得一定均温区,试样的晶粒趋于均匀,冲击性能较好。当保温时间超过一定的数值时,在高温区奥氏体晶粒会长大,冲击性能会下降。

2.5 焊接线能量对试验结果的影响

焊接线能量分别为8,10,12,15,18 kJ·cm-1,对热模拟试验后不同焊接线能量试样进行冲击试验和硬度测试,结果见表6,其显微组织形貌如图6所示,不同焊接线能量对应的热循环曲线如图7所示。

由表6可知,随着焊接线能量的增加冲击吸收增大,硬度减小。焊接线能量为18 kJ·cm-1时,冲击吸收能量最高,其显微组织为下贝氏体。焊接线能量为15 kJ·cm-1时,其显微组织为贝氏体+少量马氏体,随着焊接线能量的减少,马氏体含量增加,贝氏体含量减少。

由图7可知,随着焊接线能量的增加,焊接热循环曲线在相同温度区间内的时间越长,冷却速度越小。焊接线能量低于12 kJ·cm-1时,其冷却曲线在400 ℃以下出现了弯折现象,这是由于在400 ℃以下发生了马氏体相变,放出热量,未能及时扩散,出现了冷却速度的短暂失控。从热循环曲线的弯折温度区间的范围大小,也可以看出马氏体相变的量的多少,马氏体含量降低,硬度减小,冲击吸收能量增大。

表6 热模拟试验后不同焊接线能量试样的冲击吸收能量和硬度Tab.6 Impact absorption energy and hardness of samples with different welding line energies after thermal simulation test

图6 热模拟试验后不同焊接线能量试样的显微组织形貌Fig.6 Microstructure morphology of samples with different welding line energies after thermal simulation test: a) welding line energy 8 kJ·cm-1; b) welding line energy 10 kJ·cm-1; b) welding line energy 12 kJ·cm-1; d) welding line energy 15 kJ·cm-1; e) welding line energy 18 kJ·cm-1

图7 不同焊接线能量对应的热循环曲线Fig.7 Thermal cycle curves corresponding to different welding line energies

2.6 板厚参数对试验结果的影响

试样板厚分别设为8,12,16,20 mm,对热模拟试验后不同板厚参数试样进行冲击试验和硬度测试,结果见表7,其显微组织形貌如图8所示,不同板厚参数对应的热循环曲线如图9所示。

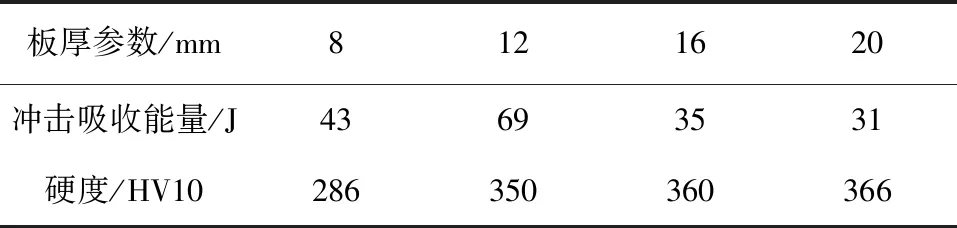

表7 热模拟试验后不同板厚参数试样的冲击吸收能量和硬度Tab.7 Impact absorption energy and hardness of samples with different plate thickness parameters after thermal simulation test

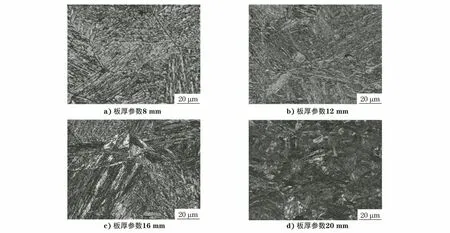

图8 热模拟试验后不同板厚参数试样的显微组织形貌Fig.8 Microstructure morphology of samples with different plate thickness parameters after thermal simulation test: a) platethickness parameter 8 mm; b) plate thickness parameter 12 mm; c) plate thickness parameter 16 mm; d) plate thickness parameter 20 mm

图9 不同板厚参数对应的热循环曲线Fig.9 Thermal cycle curves corresponding to different plate thickness parameters

由表7和图8可知,随着板厚的增加,冲击吸收能量先增大后减小,板厚参数为12 mm时,冲击吸收能量最大;硬度随着板厚参数增大而增大。由图8可知,板厚参数为6 mm时,试样的显微组织为上贝氏体,对应的冲击吸收能量和硬度都较低;板厚参数为10 mm时,试样的显微组织为下贝氏体,硬度较高,冲击吸收能量较好;板厚参数为16,20 mm时,试样的显微组织为马氏体+贝氏体,冲击吸收能量较低,硬度高。板厚参数的变化影响热循环过程热量的扩散,随着板厚的增大,试样的导热能力增大,冷却速度增大,显微组织转变向高冷速组织变化。由图9可知,随着板厚的增加,进行热循环的时间减少,冷却速度增大。

2.7 试样跨度对试验结果的影响

试样跨度分别设定为8,11,13,15 mm,对热模拟试验后不同试样跨度试样进行冲击试验和硬度测试,结果见表8,其显微组织形貌如图10所示,不同试样跨度对应的热循环曲线如图11所示。

表8 热模拟试验后不同试样跨度试样的冲击吸收能量和硬度Tab.8 Impact absorption energy and hardness of samples with different sample spans after thermal simulation test

图10 热模拟试验后不同试样跨度试样的显微组织形貌Fig.10 Microstructure morphology of samples with different sample spans after thermal simulation test: a) sample span 8 mm; b) sample span 11 mm; c) sample span 13 mm; d) sample span 15 mm

图11 不同试样跨度对应的热循环曲线Fig.11 Thermal cycle curves corresponding to different sample spans

由表8可知,随着试样跨度的增加,冲击吸收能量逐渐增大,硬度略有下降。由图10可知,试样的显微组织均为马氏体+贝氏体,但随着试样跨度的增加,马氏体含量逐渐减少,贝氏体含量增多。这是因为随试样跨度的增大,加热区域增大,温度梯度减小,温度趋于均匀,冷却速度降低。

由图11可知,随着试样跨度的增大,从峰值温度至400 ℃所用的时间增长,冷却速度下降,促使显微组织向贝氏体转变,因此贝氏体含量增多,马氏体的含量减少。

3 结论

(1) 预热温度是影响热模拟试验结果的显著因素,随着预热温度的升高,会降低试验的冷却能力,显微组织类型向低冷速组织转变;而升温速度对试样力学性能和显微组织类型的影响非常小。

(2) 峰值温度是影响热模拟试验结果的重要因素,不同的峰值温度模拟不同焊接热影响区,峰值保温时间延长,试样加热段显微组织更均匀,提高了试样的冲击吸收能量,但同时晶粒长大,又会降低试样的力学性能。

(3) 焊接线能量的变化,影响试样的热循环过程冷却速度,焊接线能量越大,试样瞬时冷却速度越小;板厚参数的变化影响试样的热量扩散能力,板厚参数越大,试样的扩散能力越强,显微组织类型向高冷速组织转变。

3 结论及建议

该连接螺栓的断裂类型为高周疲劳断裂,属于疲劳引起的脆性断裂。连接螺栓倒角处存在微小裂纹缺陷,使得该处应力集中从而产生多处裂纹源,且螺栓显微组织中块状铁素体的存在降低了螺栓的疲劳强度,最终导致螺栓断裂。

建议提高螺栓表面的加工质量,使用前对螺栓进行抽查检验,注意检查其加工精度;同时改进热处理工艺,防止螺栓产生过多的铁素体。