硫磺回收装置反应器开裂原因

卢雪梅, 李燕姣, 岳 彬, 闫森智, 宋文明

(机械工业上海蓝亚石化设备检测所有限公司, 上海 201518)

某公司天然气净化厂的硫磺回收装置为一套300×104m3·d-1天然气净化装置的配套环保装置,该装置采用美国Merichem公司开发的LO-CAT硫磺回收工艺,其工艺的核心设备为一个吸收/氧化反应器。该反应器由7个主室组成,包括1个反应室,2个氧化室,3个吸收室及1个脱气室,各主室之间采用挡板隔离,反应器的主体材料是S30403不锈钢,直径为8 300 mm,名义壁厚为7 mm,公称容积为450 m3,设计压力为0.025 MPa,设计温度为65 ℃。脱硫流程为酸气在76 ℃和69 kPa的条件下进入吸收氧化反应器的3个吸收室,与循环溶液逆向接触后,脱除酸气中的H2S,焚烧后排放至大气;吸收H2S的循环溶液进入反应室,在Fe3+的作用下将S2-转换成单质硫,并生成Fe2+;反应后溶液进入2个氧化室,与增压后的空气发生氧化反应,Fe2+转化为Fe3+,溶液达到再生。反应器在运行中要周期性通入气体和空气以使生成的硫磺不附着在设备表面或者完成Fe2+的转化。

该公司的硫磺回收装置在运行过程中,发现反应器外壁有多处发生泄漏。在检修时发现反应器内部挡板的加强角钢与反应器壁内侧焊接接头处存在多条裂纹,部分裂纹扩展至外壁,引起了反应器泄漏。笔者通过一系列检验和有限元模拟分析等方法分析了该反应器的开裂原因,并提出了相应的解决措施。

1 理化检验

1.1 宏观分析

对该反应器进行开罐检查,测量壁厚以及进行相应的表面检测,检查结果发现该反应器内、外壁均无明显的腐蚀现象和设备壁厚减薄现象,实测最小壁厚为6.9 mm;外壁存在4处漏点,渗透检查发现外壁、内壁共存在3条裂纹,裂纹宏观形貌如图1和图2所示。由图2可见,发生开裂的部位位于内部挡板加强角钢与反应器壁内侧焊接接头处,裂缝出现在焊趾处,裂纹穿透器壁,导致反应器发生泄漏,裂纹处存在结构不连续处、应力集中以及焊后残余应力的问题。

图1 开裂反应器外壁裂纹宏观形貌Fig.1 Macro morphology of cracks on outer wall of the cracked reactor

图2 开裂反应器内壁裂纹宏观形貌Fig.2 Macro morphology of cracks on inner wall of the cracked reactor

1.2 化学成分分析

在含有完整裂纹的部位取样,对其进行化学成分分析,结果见表1。可见该部位的化学成分符合GB/T 24511—2017《承压设备用不锈钢和耐热钢钢板和钢带》对S30403不锈钢的成分要求。

表1 开裂反应器的化学成分(质量分数)Tab.1 Chemical compositions of the cracked reactor (mass fraction) %

1.3 硬度测试

依据GB/T 4340.1—2009《金属材料 维氏硬度试验 第1部分:试验方法》,对反应器开裂部位试样进行硬度测试,结果见表2,可见其硬度满足GB/T 24511—2017中对S30403不锈钢的技术要求。

表2 开裂反应器的硬度测试结果Tab.2 Hardness test results of the cracked reactor HV10

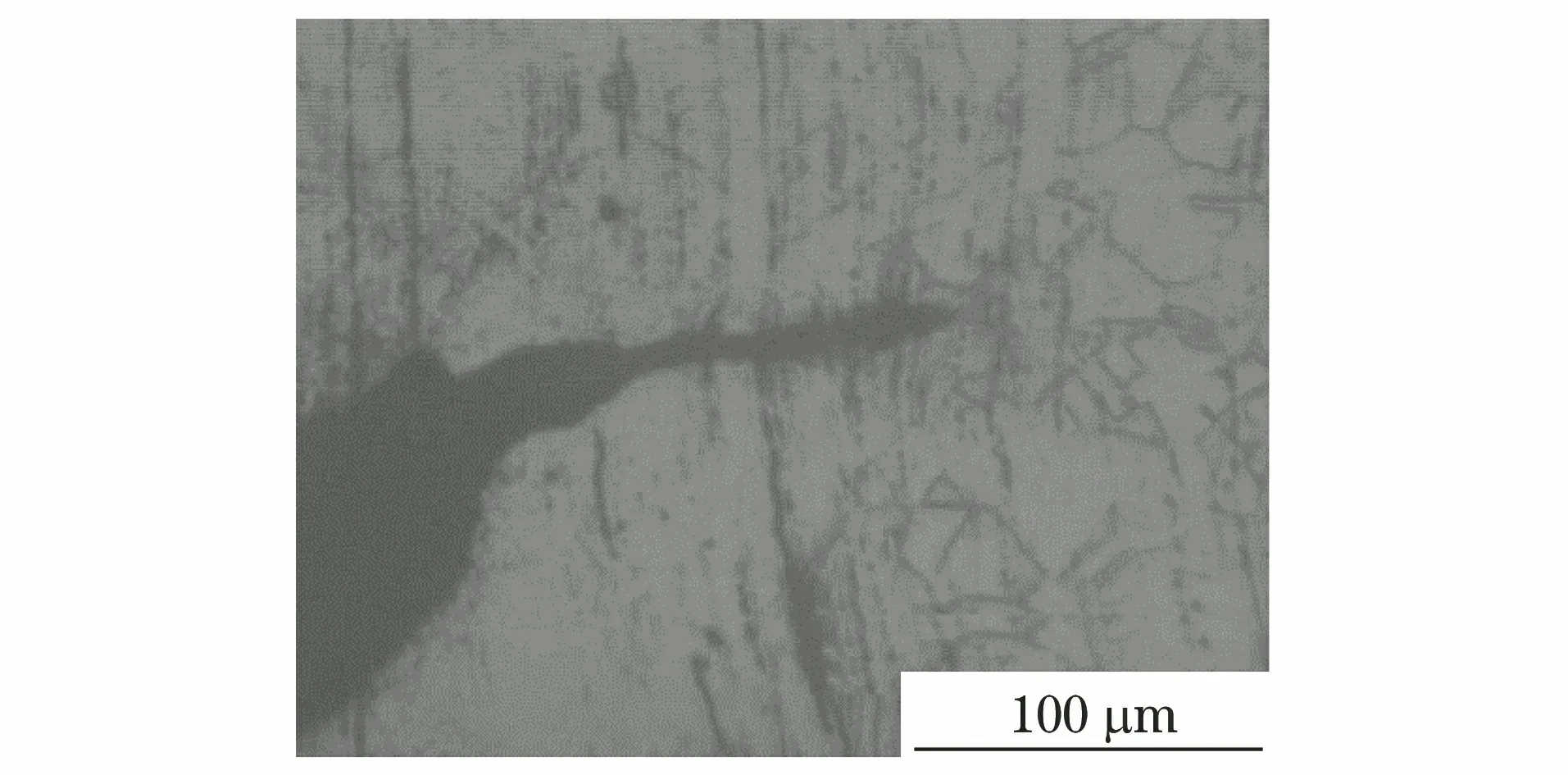

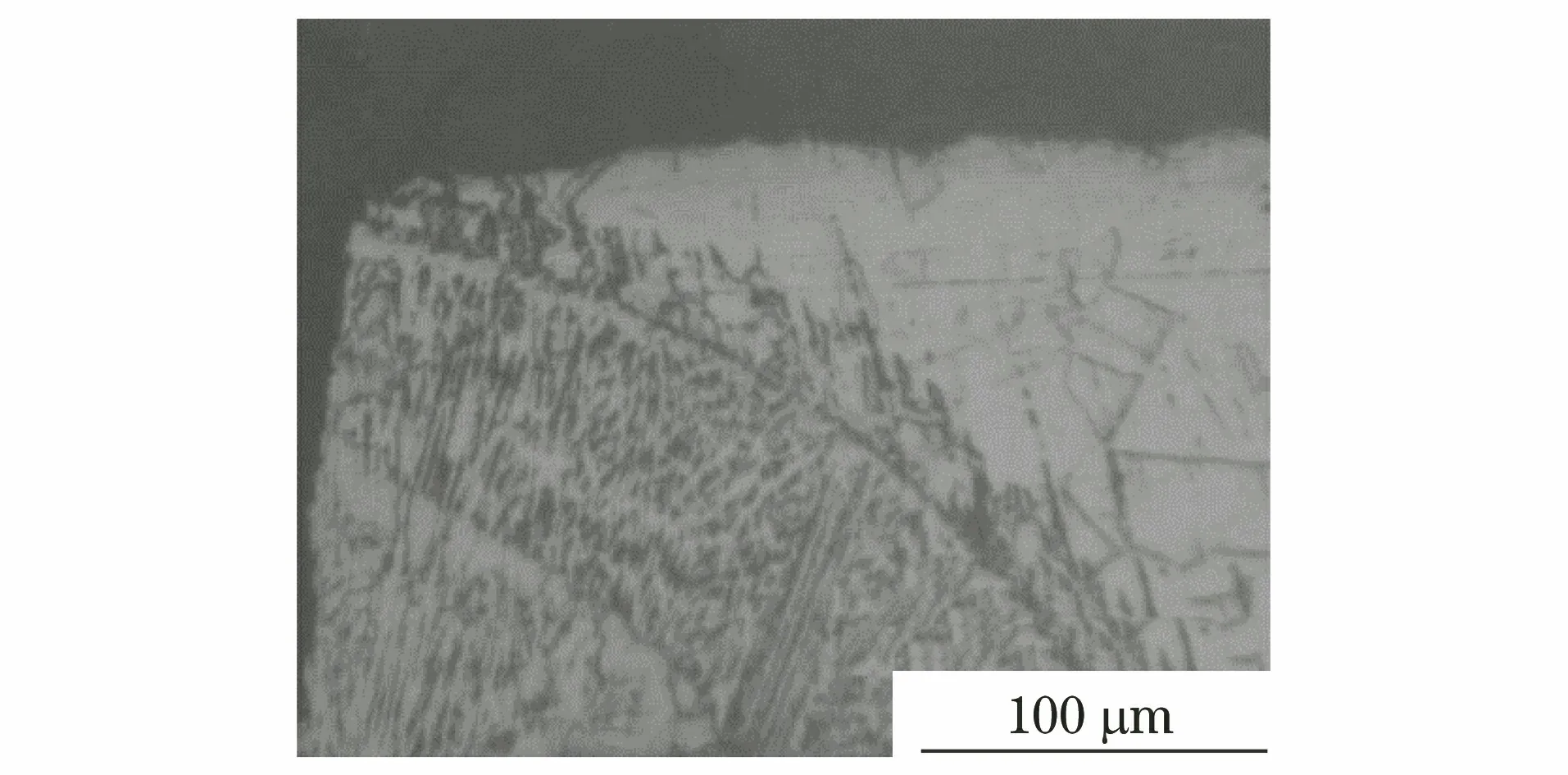

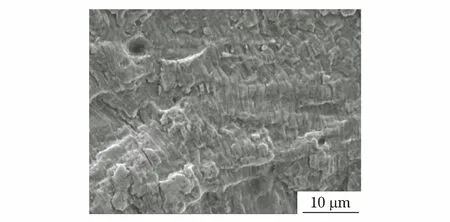

1.4 金相分析

对反应器开裂部位试样进行金相检验,如图3和图4所示。可见裂纹尖端较钝,呈穿晶特征,裂纹内壁无明显腐蚀痕迹。反应器母材显微组织为奥氏体+析出相,析出相呈条带状分布,含量约为9.6%(面积分数),焊缝、热影响区的显微组织正常。裂纹位于近焊缝处的反应器母材上,向板材壁厚方向扩展,裂纹尖端较钝,无分叉,无产物附着,不具备应力腐蚀开裂特征。

图3 裂纹尖端处显微组织形貌Fig.3 Microstructure morphology of crack tip

图4 裂纹源区显微组织形貌Fig.4 Microstructure morphology of crack source zone

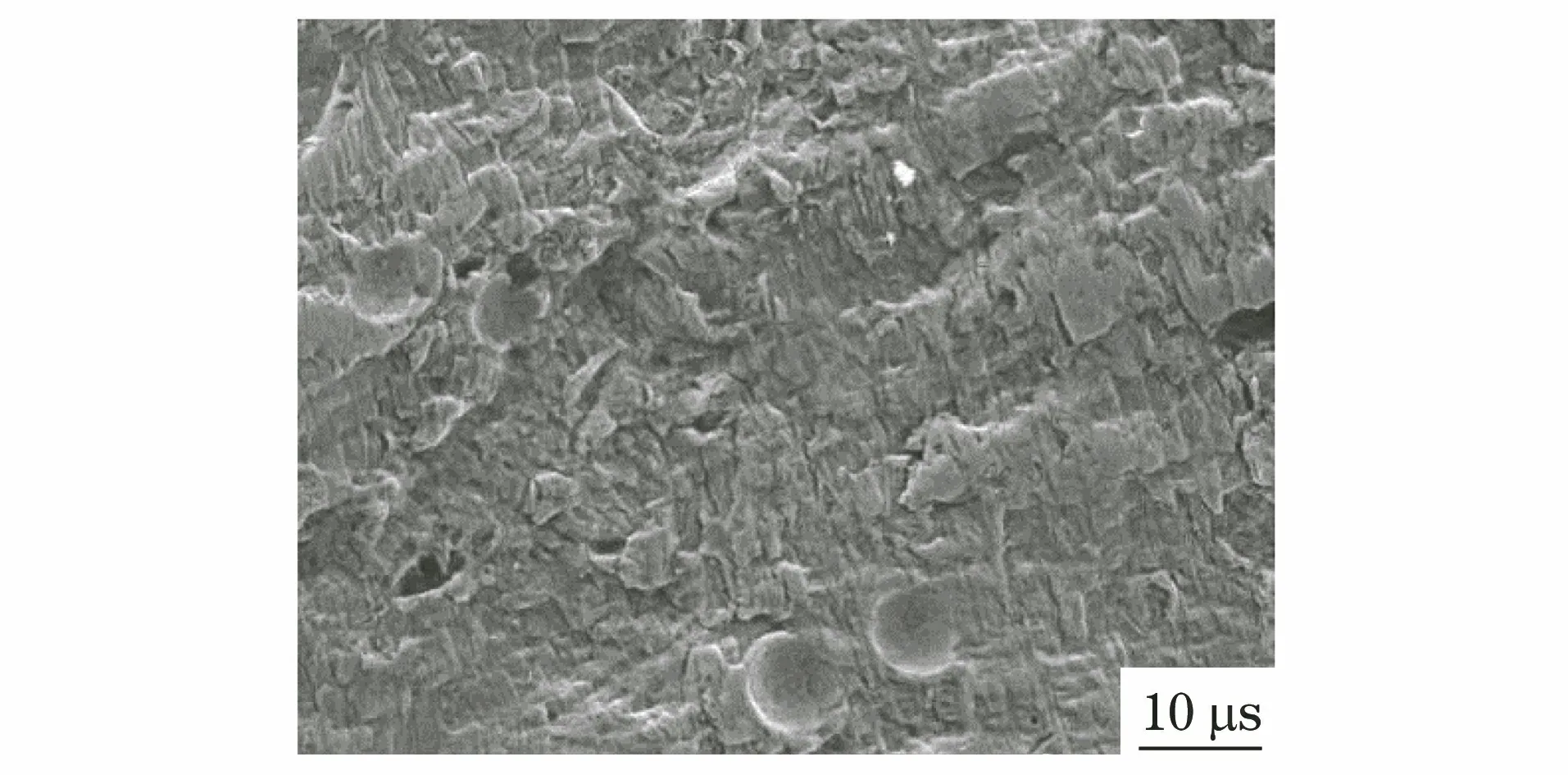

1.5 断口分析

对反应器开裂部位试样采用扫描电镜(SEM)进行微观形貌观察,如图5和图6所示。可见裂纹源区、裂纹扩展区均存在疲劳辉纹,辉纹密集、间距较小,为疲劳开裂的典型特征。

图5 裂纹源区SEM形貌Fig.5 SEM morphology of crack tip source zone

图6 裂纹扩展区SEM形貌Fig.6 SEM morphology of crack growth zone

2 分析与讨论

2.1 应力分析

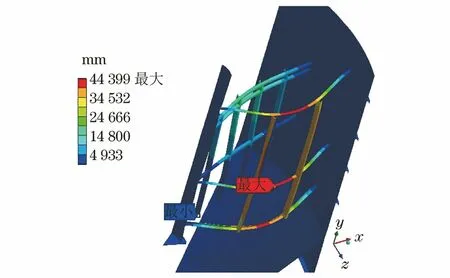

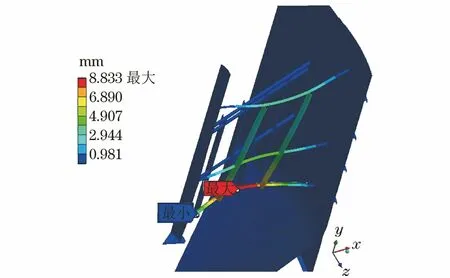

采用有限元分析软件Ansys Workbench作为应力分析的工具,开裂发生于挡板与反应器壁的连接处,因此选用挡板及与其相连的部分反应器壁建模进行分析。由于反应器运行过程中,循环溶液中会周期性通入气体,使容器中的液体发生涌动,液体的涌动将会形成应力,传递给器壁和挡板,引起连接部位承受交变应力。根据运行工况,分为两种情况分析其应力分布,一种情况为溶液中通入气体时挡板及器壁的应力情况,另一种情况为溶液中未通入气体时挡板及器壁的应力情况。应力分析时所考虑的载荷有反应器内压、自重、风载、地震力、液柱静压力等。位移边界条件为裙座底板下表面、中心圆柱底板下表面及容器壳体上端施加约束,即Δx=Δy=Δz=0。

两种情况下反应器挡板的总变形量如图7和图8所示。由图7和图8可以看出,在通入气体时挡板的变形量较大,最大值为44.399 mm,未通入气体时挡板的变形量较小,最大值为8.833 mm。

图7 通入气体时挡板总变形量模拟图Fig.7 Simulation diagram of total deformation of baffle with gas

图8 未通入气体时挡板总变形量模拟图Fig.8 Simulation diagram of total deformation of baffle without gas

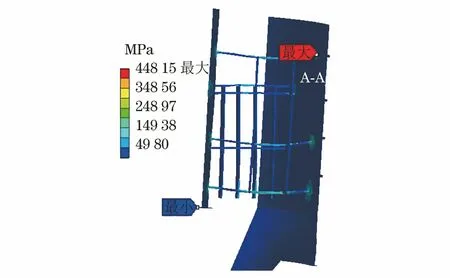

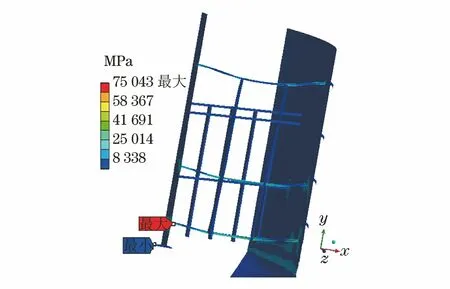

两种情况下的反应器器壁及挡板的应力云图如图9和图10所示。由图9和图10可以看出,通入气体时等效应力的最大值发生在挡板角钢与反应器器壁连接处,其值为448.5 MPa,未通入气体时器壁的应力强度较小,最大值为75.043 MPa。

图9 通入气体时反应器壁及挡板的应力云图Fig.9 Stress nophogram of reactor wall and baffle with gas

图10 未通入气体时反应器壁及挡板的应力云图Fig.10 Stress nephogram of reactor wall and baffle without gas

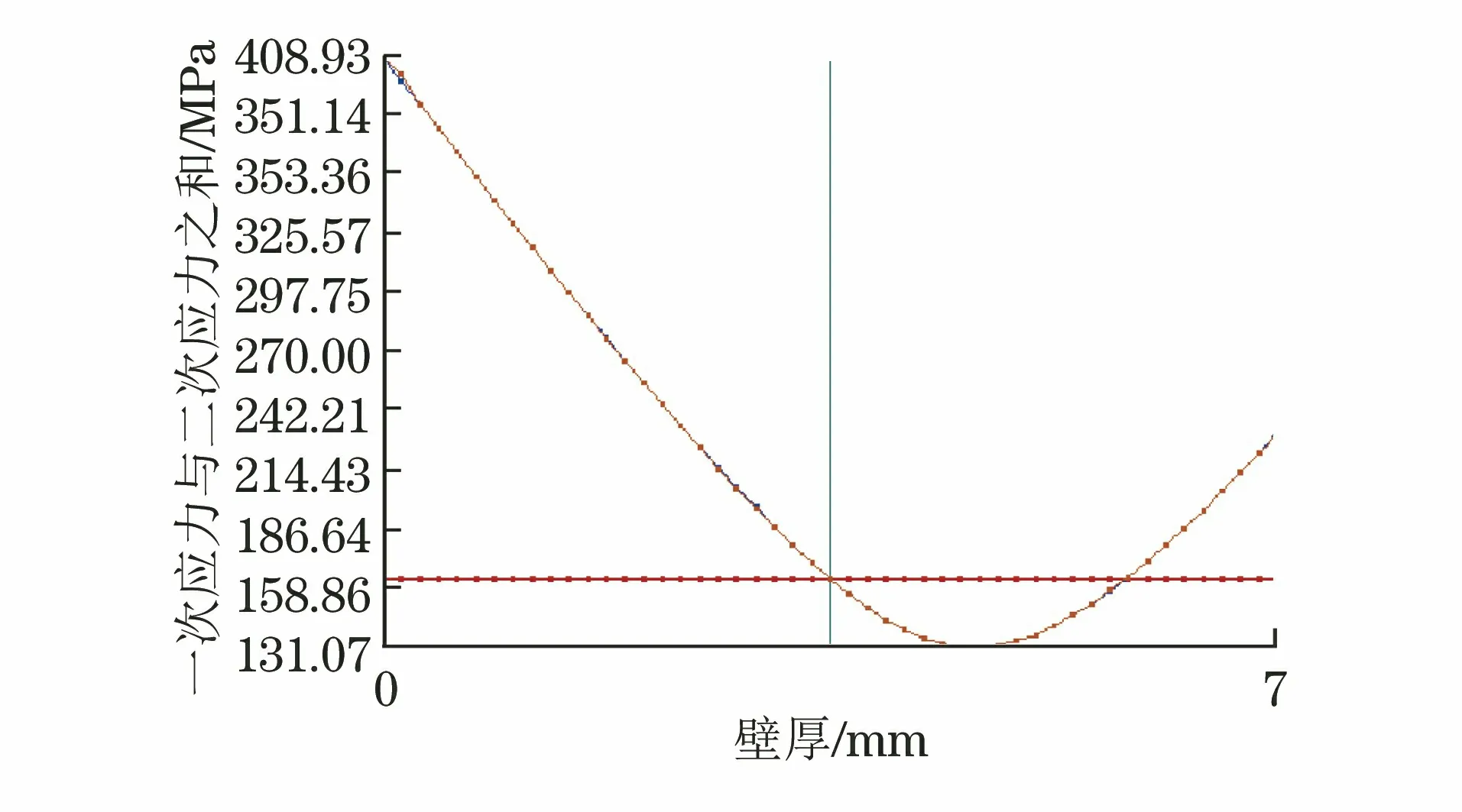

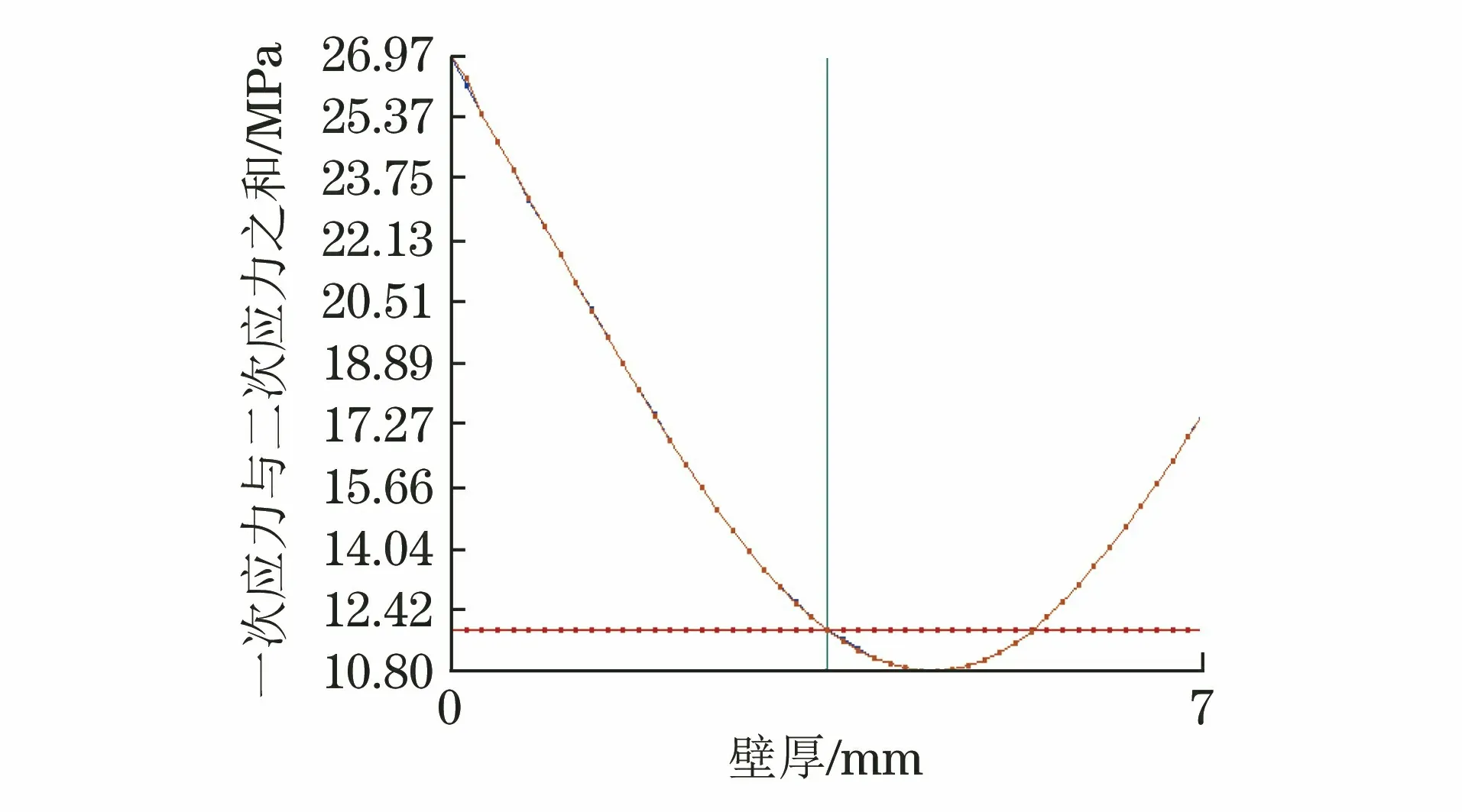

两种情况下的反应器器壁线性化应力分布结果如图11和图12所示。其中纵坐标指的是反应器器壁上最大应力点处(A-A截面)的一次应力和二次应力之和,横坐标指的是反应器器壁的厚度,将其划分为48等份。由图11和图12可以看出,通入气体时反应器器壁线性化一次加二次应力为408.93 MPa,未通入气体时器壁线性化一次加二次应力为26.97 MPa。

图11 通入气体时反应器器壁上最大应力处(A-A截面) 的线性化应力曲线Fig.11 Linearized stress curves at the maximum stress (A-A section) on reactor wall with gas

图12 未通入气体时反应器器壁上最大应力处(A-A截面) 的线性化应力曲线Fig.12 Linearized stress curves at the maximum stress (A-A section) on reactor wall without gas

2.2 强度评定

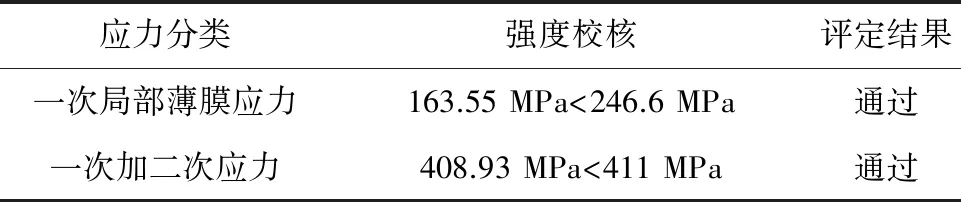

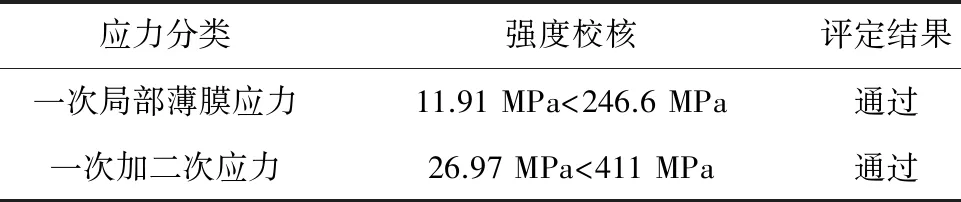

根据JB 4732—1995(R2005)《钢制压力容器分析设计标准》中各类应力强度的允许极限规定,选取反应器器壁应力最大处作为强度评定分析点,通入气体时反应器器壁的强度评定结果如表3所示。 未通入气体时反应器器壁的强度评定结果如表4所示。由表3和表4可以看出,该反应器壁的强度校核在两种操作状态下均合格。

2.3 疲劳评定

当溶液中通入气体时,反应器壁上应力的最大值在大块挡板上端三角钢筋板与器壁连接处,为448.15 MPa。当溶液中未通入气体时,此点的应力为75.043 MPa,考虑温度调整系数,故此点的应力幅为221.1 MPa。根据JB 4732-1995(R2005)附录C以疲劳分析为基础的设计中的图C-2奥氏体不锈钢的疲劳设计曲线,应力幅为221.1 MPa对应的循环次数约为110 000次(相当于设备连续运行19月的循环次数)。此循环次数远远小于反应器运行10年的循环次数691 200次,所以此反应器器壁的疲劳评定结果为不通过。

表3 通入气体时A-A截面的强度评定结果Tab.3 Strength evaluation results of A-A section with gas

表4 未通入气体时A-A截面的强度评定结果Tab.4 Strength evaluation results of A-A section without gas

3 结论及建议

该反应器内壁挡板的结构设计不合理,导致挡板上的加强角钢与反应器壁焊接接头处的应力较大,在周期性通入空气的作用下,反应器壁发生了疲劳开裂。

建议改进反应器挡板的结构,挡板上增加槽钢横筋,以增加挡板的刚性;在挡板横筋与反应器壁连接处增加垫板,减小连接处应力;在运行中提高反应器的运行平稳性,避免较大的冲击应力。