TA1沉头铆钉超声振动辅助铆接数值模拟研究

翟雅迪,王志亮,富芳艳,展江湖,仝鑫博,林 军

(1.山东大学材料液固结构演变与加工教育部重点实验室,济南 250061;2.中广核惠州核电有限公司,惠州 516003;3.上海航天设备制造总厂有限公司,上海 200245)

随着我国航空航天、高速列车、桥梁建造等行业的发展,大量的轻质高强材料,尤其是复合材料,得到了越来越广泛的应用。铆接技术操作简单,铆接连接件的机械性能好、成本低、适用性强[1–3],并且铆接结构符合轻量化的要求,可以实现不同种类材料的永久连接。然而恶劣的工作环境和复杂的应力状态使传统铆接件的疲劳强度无法满足铆接质量要求。并且,一些新型轻质高强材料的铆接需要匹配强度相当的大直径铝合金或高强度钛合金铆钉,这类铆钉变形较为困难。特别是在镦头形成末期,由于位错缠结、晶格畸变、晶粒拉长等原因,材料的屈服强度大幅度提升,塑性明显降低,此时要完成干涉配合则需要更大的铆接力[4]。当铆接力过高时,镦头容易出现开裂变形等缺陷,降低铆钉疲劳强度。

早在1955年,Blaha[5]在一次拉伸试验中施加了超声振动,发现材料的流动应力在超声作用时出现了下降。后续的大量试验研究表明,超声振动可以降低材料屈服强度,改变材料变形机制,提高塑性成形极限[6-7]。目前对于超声振动降低流动应力和接触摩擦的内在机理,从类别上可以分为体积效应和表面效应[8]。体积效应包括与晶体位错有关的热致软化和滑移、孪晶机制的变化,以及由周期性加载和卸载引起的应力叠加效应等。表面效应是指振动对工件与模具间的外摩擦影响。基于超声振动辅助加工的这些特点,也为铆接提供了一种新的工艺方法,即超声振动辅助铆接工艺[9]。研究表明,在铆钉变形方向上施加一定的超声振动,可以改变晶体内部位错滑移机制,降低铆钉变形抗力,减少加工硬化和开裂等现象,提高成形质量[10]。因此在传统压铆过程中引入超声振动装置,能够实现在较低压铆力的情况下,有效提升铆接质量和铆钉成形极限[11–12]。

目前,超声振动辅助铆接工艺由于变形较为复杂,其工艺参数对铆接质量的影响尚不清楚。因此,本文利用ABAQUS有限元仿真软件分别模拟了TA1纯钛沉头铆钉在传统压铆和超声振动辅助压铆下的铆接过程,探究振幅对超声振动辅助铆接工艺的影响,并对与铆接质量有关的压铆力、剪应力、残余应力和干涉量等进行了具体分析。本文研究成果可为超声振动辅助铆接成形系统的设计和工艺参数选择提供理论指导,促进超声振动辅助铆接工艺在航空航天制造业中的工程应用。

1 试验材料与方法

1.1 铆接结构设计

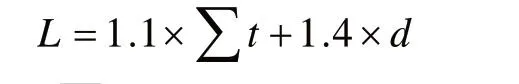

本次铆接模拟使用的连接板为两块长和宽均为20mm、厚为2mm的C45 钢板,在厚度方向进行铆接。铆钉直径约为单块板料厚度的1.8倍,铆钉长度可按以下公式计算:

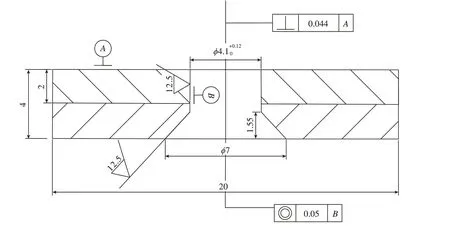

本次铆接的位置选择板料的正中心,根据《铆接通用技术要求》,确定φ4 沉头铆钉的钉孔直径为4.1mm。通过定孔位、钻孔、锪窝、去毛刺等工序,最终得到铆接板结构如图1所示。

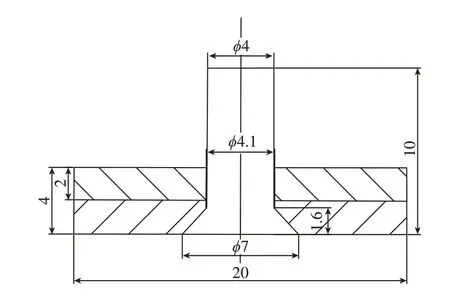

将铆钉放入制好的孔中,如图2所示。通过冷压铆工艺实现铆钉变形,根据782A—2005 铆接通用技术要求,总下压量为4mm,铆接完成后镦头部分的直径约为6mm,高度约为2mm。铆接完成后连接件如图3所示。

1.2 有限元建模

图1 板件示意图Fig.1 Schematic diagram of board

超声振动辅助压铆工艺是动态大变形过程,因此本文选用非线性分析能力较强的ABAQUS有限元软件,通过其Explicit Dynamic 动态显式算法,分析超声振动辅助铆接的材料流变行为和变形力等。在模拟超声振动辅助铆接工艺过程中,施加的超声振动频率为20kHz,振幅分别为6μm和4.6μm。使用的铆钉材料为TA1,被连接板的材料为C45,具体的材料密度、杨氏模量和泊松比如表1所示。

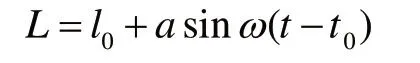

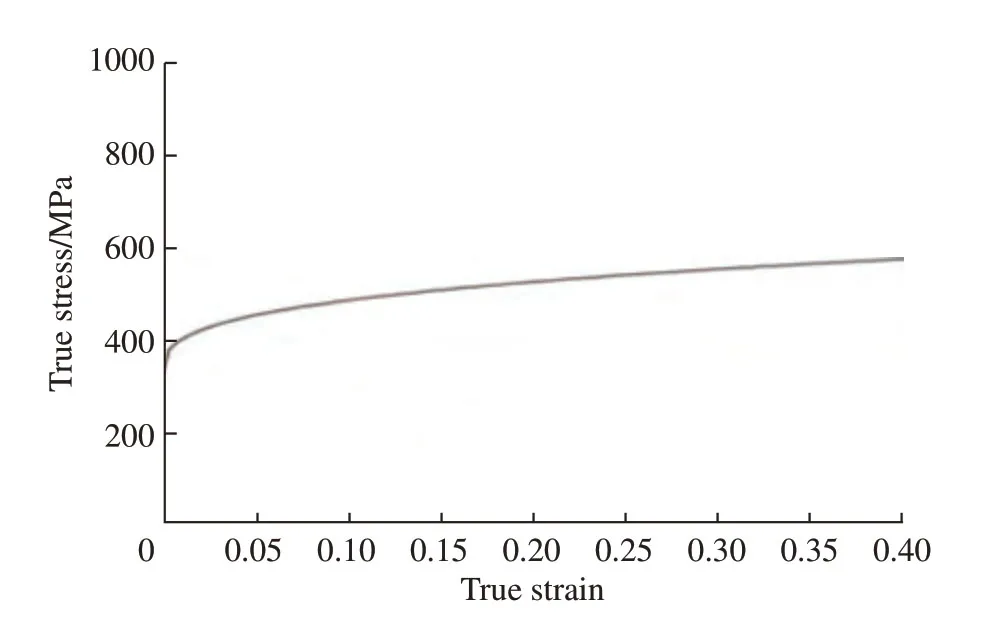

在本次模拟过程中,C45 连接板采用静态压缩下的力学性能,其应力应变关系如图4所示。TA1 沉头铆钉的本构关系采用在超声振动压缩试验中获得的应力应变曲线[13],如图5所示。

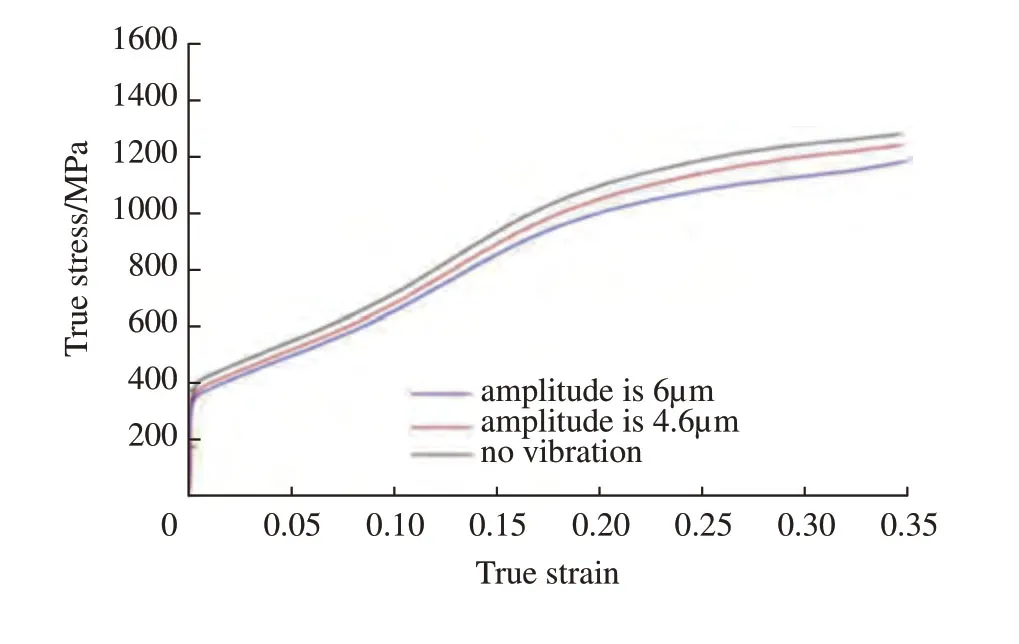

由于结构的对称性,铆钉、板料、铆接压头和顶铁均采用1/2模型,以节约运算时间,提高效率。压头和顶铁设为离散刚体,铆钉和顶板以及底板定义为变形体。

图2 铆接模型示意图Fig.2 Schematic diagram of riveting model

图3 铆接完成示意图Fig.3 Schematic diagram of riveting completed

表1 材料属性Table1 Material properties

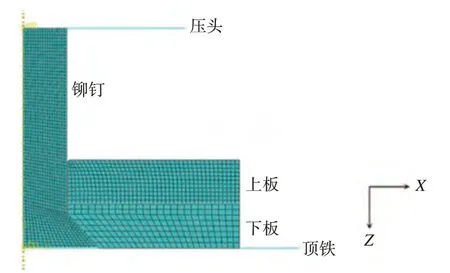

为分析铆接过程中的材料流动状况及铆接后的残余应力,本次模拟中设铆接和卸载两个分析步。在铆接过程中,设置顶铁、铆钉以及板料匀速向上运动。在无振动铆接中,压头保持静止;而在超声振动铆接中,压头运动可用周期型幅值函数来定义,其表达式为:

其中,l0为初始幅值,即压头初始位置;a为振幅;ω为相位;ω=2πf,f为振动频率。

在无振动铆接过程中,铆钉与板材以及板材之间的摩擦系数设为0.3[14–15],由于超声振动可以降低摩擦系数,振幅为4.6μm和6μm的超声振动时摩擦系数分别设为0.12和0.1。在铆接过程中,铆钉变形最大,上板次之,下板变形最小,因此为提高计算效率,将下板、上板和铆钉划分网格尺寸依次减小,分别为0.3mm、0.2mm和0.1mm,最终网格划分结果如图6所示。

2 结果与讨论

2.1 铆接过程分析

通过ABAQUS有限元数值模拟,得到了传统压铆过程中不同压缩量下TA1纯钛沉头铆钉的变形情况和等效应力,如图7所示。

图4 C45应力–应变曲线Fig.4 Stress–strain curve of C45

图5 TA1应力–应变曲线Fig.5 Stress–strain curve of TA1

图6 网格划分示意图Fig.6 Schematic diagram of grid division

在铆接的初始阶段,钉杆与钉孔之间有一定的间隙,铆钉首先发生整体镦粗,如图7(a)所示。然后,铆接力逐渐增大,钉杆直径增加,并逐渐与被连接板接触,整体应力状态如图7(b)所示。随着铆接的继续进行,钉孔处的钉杆由于受到被连接板的约束几乎不再变形,但是铆接板外的钉杆径向没有受到约束,继续发生镦粗,此时镦头开始形成,进入局部镦粗阶段。镦头底部开始与连接板上表面进行接触,产生摩擦力,如图7(c)所示,铆钉的大变形区由钉杆中心逐渐上移至镦头。顶铁继续运动,镦头处铆钉宽度逐渐增大,直到镦头完全成形,其应力状态如图7(d)所示。最后,铆接完成后顶铁与镦头分离,卸载过程中铆钉和被连接板有少量弹性变形回复,最终应力状态如图7(e)所示。

图7 沉头铆钉的铆接成形过程应力云图Fig.7 Stress diagram of riveting process of countersunk head rivets

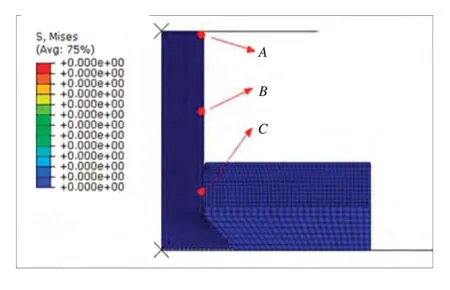

为进一步观察铆钉不同位置处材料的变形程度和流动规律,在铆钉杆的上、中、下分别取一点,研究其径向位移随时间的变化规律。具体取点位置如图8所示。

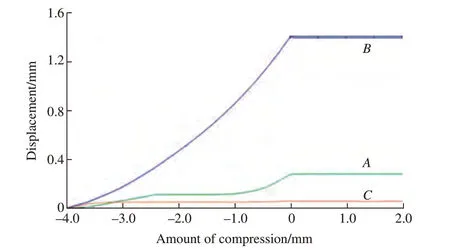

铆接过程中各点的径向位移变化情况如图9所示,图9中–4~0mm表示压缩过程,0~2mm表示卸载过程。根据图7,顶铁运动0.4mm时铆钉才完成整体镦粗。因此在前0.4mm,A、B、C3点的径向位移相差很小。整体镦粗结束后,C点位置由于受到连接板的约束,径向位移几乎不变。A点靠近压头,受到较大的摩擦阻力作用,径向位移小于B点。B点在整个铆接过程中受到的约束和阻力最小,材料流动最剧烈。卸载后,各点位移基本不变,说明材料的弹性回复极小。在整个铆接过程中,B点的径向位移最大,为1.41mm,A点的径向位移为0.28mm,C点为0.08mm。

图10为A、B、C3点的应力变化曲线。在压缩量到达0.4mm 前3个点处的应力几乎相同,说明在整体镦粗阶段,钉杆内各点处的应力分布较为均匀。卸载前,A点和B点处的应力曲线基本一致,C点处由于受到连接板约束,应力相对较小。卸载后,B点处于镦头的最外层,应力依旧最大,A点的应力则大幅减小。

图8 在铆钉杆上取点示意图Fig.8 Schematic diagram of taking points on rivet rod

图9 各点径向位移变化曲线Fig.9 Variation curve of radial displacement of each point

图10 各点应力变化曲线Fig.10 Stress variation curve of each point

图11 镦头区域分布Fig.11 Regional distribution of heading

铆钉的镦头形成过程中,由于受到压头下端面与铆接面摩擦力的影响,不同区域的变形程度不同。按材料变形难易程度可将镦头部分为3个区,如图11所示。1区为难变形区,这部分材料要受到压头下端面摩擦力以及外层金属阻力的作用,在整个过程中变形程度最小;2区为易变形区,摩擦力的阻碍较小,在轴向上受到上下两个方向较大的压应力,在3个区中变形程度最大;3 区变形程度居中,在其变形过程中也要受到压头下表面摩擦力的影响,但由于没有外层金属的阻碍作用,变形程度居中,使整个侧面向外突出呈鼓形。在这3个区中各取一点,输出其等效塑性应变变化情况,如图12所示。区域2内的等效应变最大,区域1最小,与图11中各部分区域的变形规律和受力情况相吻合。

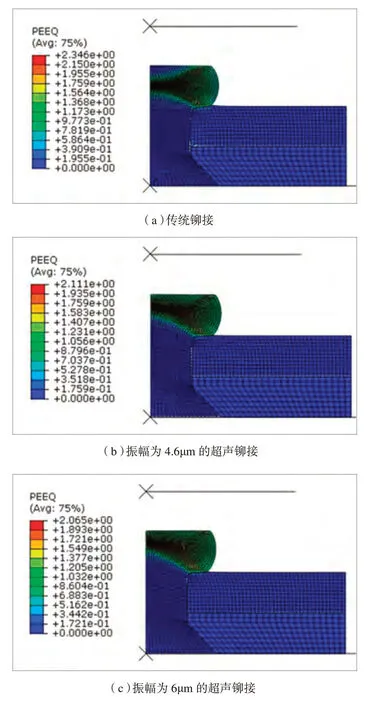

图13分别显示了传统铆接和振幅为4.6μm、6μm的超声振动辅助铆接卸载后的等效应变云图。超声铆接镦头变形分区有了明显的变化,难变形区的面积明显减小,中心部位易变形区面积增加,变形居中区的面积略有减小,3个区域内的塑性应变差值降低。这一变化说明超声振动可以促进镦头变形均匀性,增加材料流动性,使整个镦头更易变形。除此之外,超声振动辅助铆接件的镦头靠近连接板的一侧直径略有增加,说明有更多的材料向下方流动,填充到与连接板接触的钉杆或压头附近。还可以看到超声振动后整体铆接件的最大等效应变降低,并且振幅越大等效塑性应变降低越明显。

图12 不同区域内等效应变变化规律Fig.12 Change of equivalent strain in different regions

图13 卸载后等效塑性应变云图Fig.13 Equivalent plastic strain diagram after unloading

2.2 铆接力分析

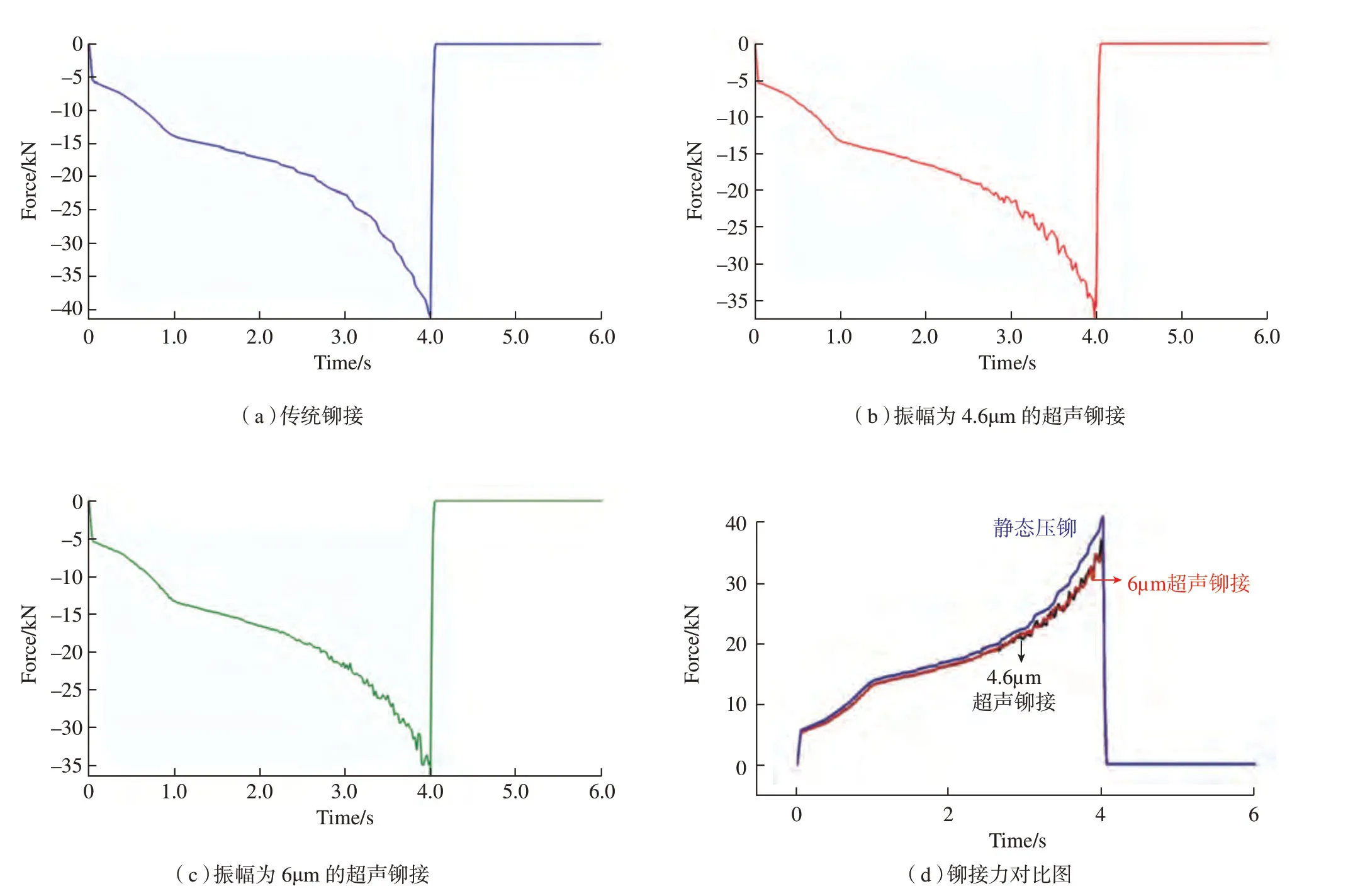

图14为传统铆接和振幅为4.6μm、6μm的超声振动辅助铆接的压铆力变化曲线。最初铆接力曲线近似呈直线,此时为弹性变形阶段。顶铁运动0.1mm 后进入塑性阶段,铆接力缓慢上升。将3种铆接方式得到的铆接力整合到同一个坐标系中,如图14(d)所示。传统铆接的铆接力曲线整体比较平滑,超声铆接由于压头处于高速振动状态,铆接力曲线上下振荡。在弹性变形阶段,3条曲线近乎重合,说明叠加超声振动对弹性阶段铆接力的影响较小。进入塑性变形阶段后,超声铆接的铆接力明显低于传统铆接。最终传统铆接和振幅为4.6μm、6μm的超声铆接最大铆接力分别为41.05kN、37.17kN和36.11kN,超声铆接时的铆接力与传统铆接相比降低了9.75%。当振幅由4.6μm 增加至6μm时,整体铆接力变化较小,但是最大铆接力略有降低。

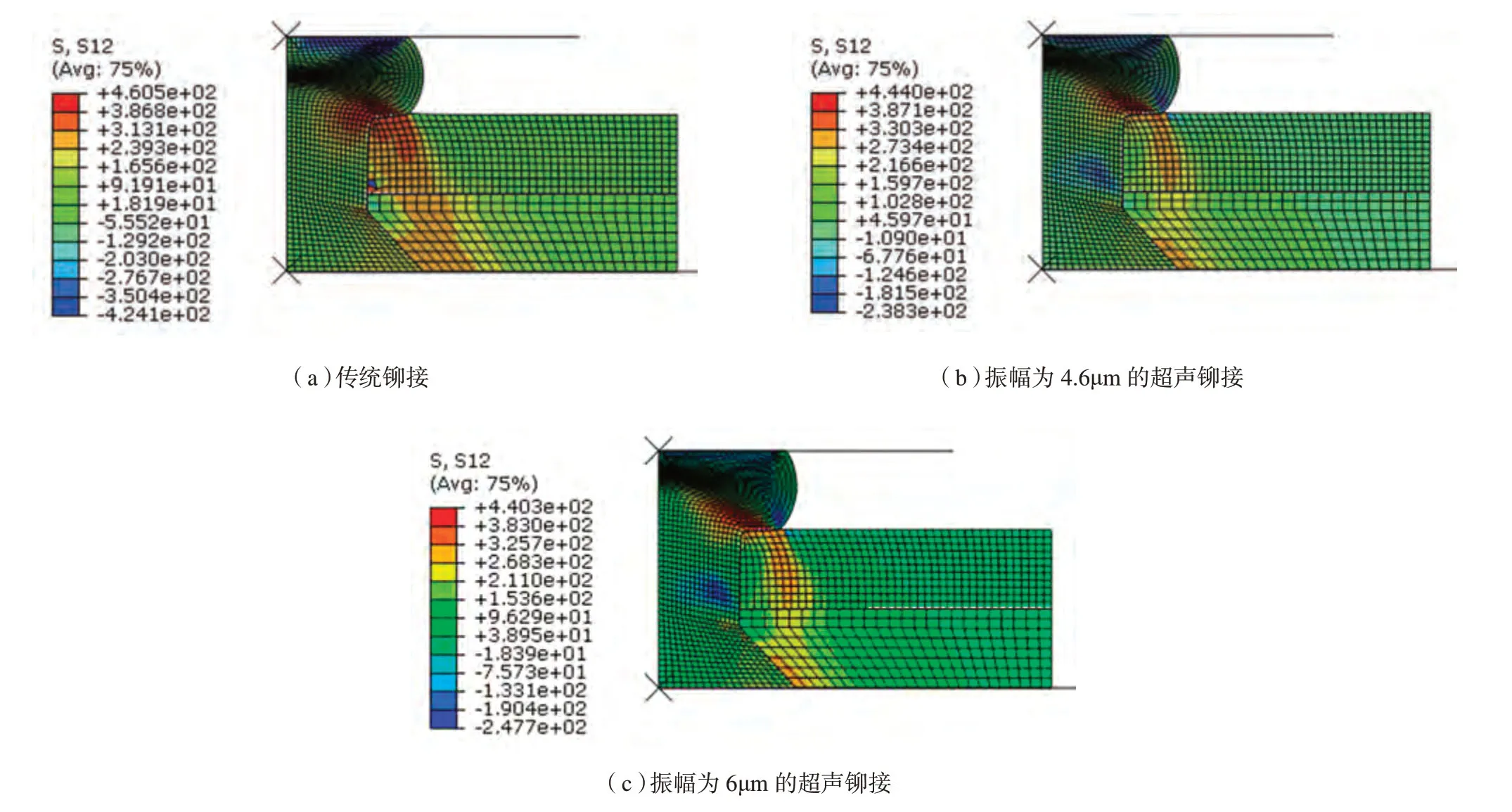

2.3 剪应力分析

图15显示了传统铆接和振幅为4.6μm、6μm的超声振动辅助铆接开始卸载时的剪应力云图。在实际铆接中,如果剪应力过大铆钉容易沿剪切带开裂,造成铆钉内部质量缺陷。由图15可得剪应力最大值出现在铆钉镦头45°方向处的剪切带附近。传统铆接和振幅为4.6μm、6μm的超声铆接的最大剪应力分别为460.5MPa、444.0MPa和440.3MPa,超声铆接的最大剪应力与传统铆接相比下降了约3.58%。铆钉与连接板接触位置的剪应力也明显减小,过渡更为均匀。因此超声振动辅助铆接技术可以提高铆接质量,防止镦头内部变形开裂,但是超声振幅增加时,剪应力的变化不明显。

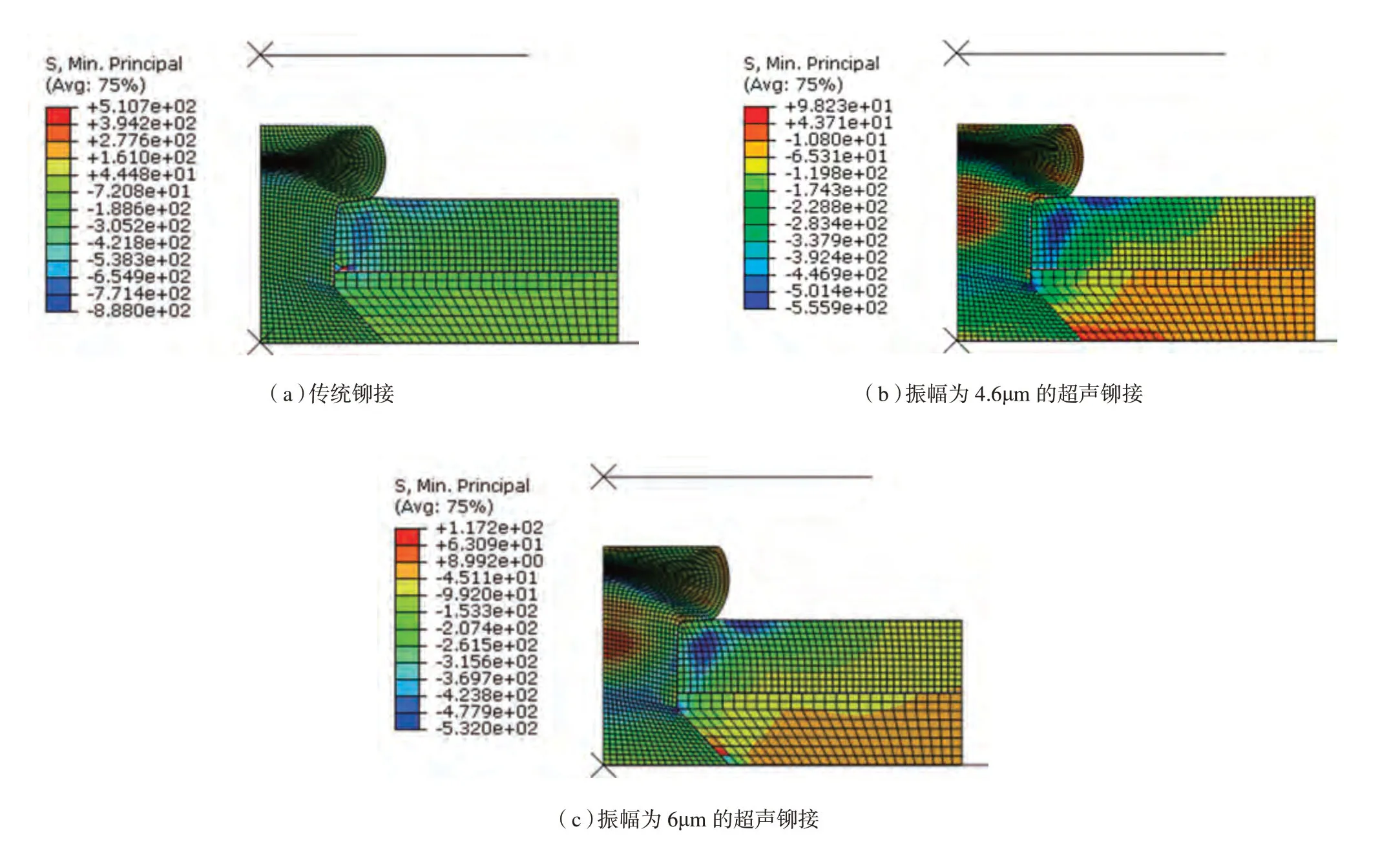

2.4 残余应力分析

残余应力是指消除外力或不均匀的温度场等作用之后仍留在物体内的自相平衡的内应力。铆接后材料内部的残余拉应力容易导致被连接件疲劳破坏,产生裂纹等。而适当的残余压应力则有助于增强被连接件的性能,延长使用寿命。图16是卸载后传统铆接和振幅为4.6μm、6μm的超声振动辅助铆接的残余应力云图,具体的残余应力数值见表2。超声铆接的残余拉应力与传统铆接相比减少了37.51%,并且残余压应力分布也更均匀,其分布区域也显著增大。残余压应力在接头附近的均匀分布有助于提高铆接性能[16]。

图14 铆接力变化曲线Fig.14 Change of riveting force

图15 开始卸载时的剪应力云图Fig.15 Shear stress diagram at beginning of unloading

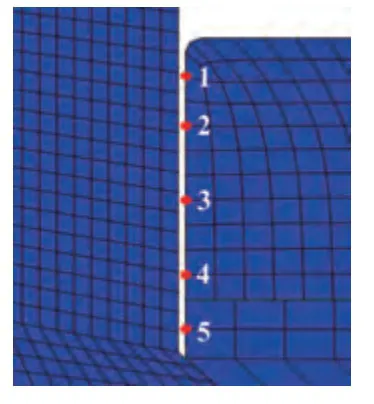

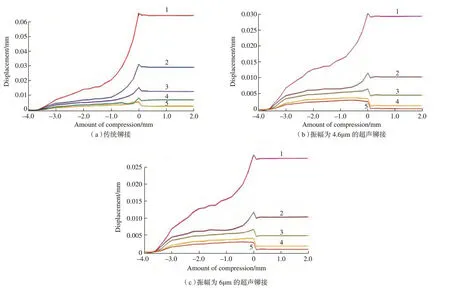

2.5 干涉量分析

干涉量是指铆接后铆钉孔被胀大的量。干涉量的大小和均匀性是影响铆接试件疲劳性能的重要因素。干涉量分布不均匀会造成干涉应力沿钉杆轴向分布不均匀,在交变载荷作用下无法实现疲劳强化效果[4]。本次模拟的干涉量通过在被连接板孔处不同位置选择5个点输出其径向位移来获取。选择点的位置如图17所示,传统铆接和振幅为4.6μm、6μm的超声振动辅助铆接输出的径向位移如图18所示。

假设各点的最大径向位移为S,铆接前的孔径为D,由1.1 节可知D=4.1mm,则根据相对干涉量计算公式Ir=2S/D×100%,得到上述5个点的相对干涉量如表3所示。

图16 卸载后的残余应力云图Fig.16 Residual stress diagram after unloading

表2 残余应力Table2 Residual stress

图17 取点位置示意图Fig.17 Schematic diagram of points location

由表3可知铆接件干涉量由镦头到钉头呈降低趋势,铆接变形后钉杆呈楔形。传统铆接的干涉量范围是0.15%~3.12%,振幅为4.6μm 超声铆接的干涉量范围是0.049%~1.41%,振幅为6μm 超声铆接的干涉量范围是0.073%~1.37%。超声铆接的总体干涉量大幅度降低,沿钉杆轴线变化范围更小。随着振幅的增加,干涉量的变化范围减小,分布更为均匀。

3 结论

本文利用ABAQUS仿真软件模拟了TA1纯钛沉头铆钉在传统压铆和振幅为4.6μm、6μm的超声振动辅助压铆下的铆接过程,主要对铆接力、剪应力、残余应力和干涉量等影响铆接质量的因素进行了分析。得出的结论如下:

图18 不同位置处点的径向位移Fig.18 Radial displacement of points at different positions

表3 不同位置处的相对干涉量Table3 Relative interference at different positions %

(1)超声振动铆接可以提高镦头难变形区的塑性应变,减小镦头不同区域之间的应变差值,使整个铆钉镦头的变形更加均匀。

(2)超声振动铆接显著降低了压铆力,整体剪应力过渡更为均匀。

(3)超声铆接会显著降低残余拉应力的大小,使残余压应力的分布更均匀。

(4)超声铆接可以降低铆接干涉量的大小和变化范围,并且振幅越大,超声铆接干涉量分布越均匀。

超声振动辅助铆接技术为难成形材料或大直径铆钉的连接提供了一个新的方向,可以减小装配力,提高干涉量及其均匀性,有利于促进该装配技术的发展和工业应用。但是,本文仅通过数值模拟的方式探究了TA1纯钛沉头铆钉的铆接参数,没有对超声振动辅助铆接的变形机理作出进一步的解释。因此后期可以对更多的材料和工艺参数进行探索,分析材料内部组织变化规律,总结超声振动辅助铆接技术的工艺参数优化设计方法。