热处理对EBM Ti–4Al–5V–5Mo–6Cr–1Nb合金显微组织与拉伸性能的影响*

乔 虹,刘运玺,陈 玮,2,杨 洋,2

(1.中国航空制造技术研究院,北京 100024;2.高能束流加工技术重点实验室,北京 100024)

Ti–4Al–5V–5Mo–6Cr–1Nb(Ti–45561)是一种近β钛合金,其Mo 当量为13.3。该类合金经固溶+时效处理后,可展现出良好的强度韧性匹配[1–3],在航空主承力结构上具有广阔的应用前景。例如,TB9 合金经820℃/30min/水冷+460℃/8h/空冷后,其抗拉强度显著提高[4]。Ti–15–3 合金经300℃/8h+450℃/16h的双时效处理后,其屈服强度相比450℃/16h的单时效进一步提高5%[5]。双时效的强化机制是以低温时效过程中析出的ω 相为核心,在此基础上促进α相形核,并细化α板条[6]。

然而,亚稳型β钛合金成分复杂,变形抗力大,如采用铸锭冶金和塑性成形等传统制造技术需重型锻造装备及大型模具,组织性能控制难度大,材料利用率低。增材制造作为一种周期短、工序少、成本低且无需模具的净成形技术,能够加速新型飞机钛合金结构的研制速度,具有重大的科研价值和经济效益[7-9]。

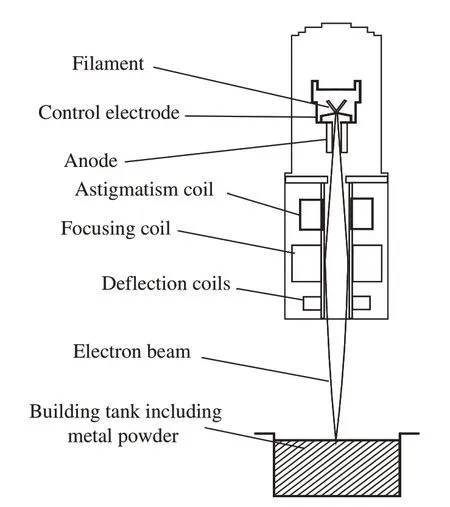

电子束选区熔化(Electron Beam Melting,EBM)是增材制造的主要方法之一,如图1所示,其成形钛合金构件能实现高度复杂性并达到优良的力学性能,非常适合于近β钛合金结构的制造[10]。在电子束“逐点扫描—逐线搭接—逐层堆积”的过程中,众多研究人员对EBM工艺与钛合金组织性能的关系进行了大量探索,但对象主要集中于Ti–6Al–4V 合金[11–15],对近β钛合金的研究尚未有公开报道。本文对EBM 成形态Ti–45651 合金的显微组织进行了表征,并研究了固溶+时效对材料显微组织与拉伸性能的影响。

1 试验材料与方法

图1 电子束选区熔化设备结构示意图Fig.1 Schematic drawing of EBM machine

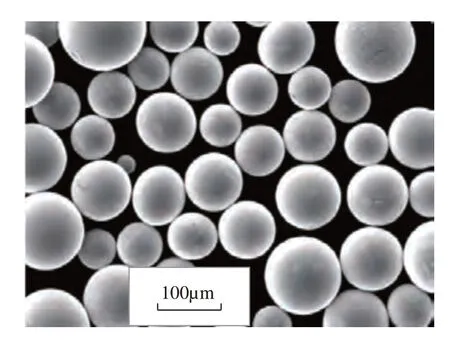

图2 Ti–45561旋转电极粉末形貌Fig.2 Morphology of PREP Ti-45561 powder

本试验采用旋转电极法制备的Ti–45561 粉末为原材料,如图2所示,其化学成分如表1所示。粉末的粒度范围为53~150μm,其D(10)、D(50)、D(90)分别为56.2μm、91.7μm、144.7μm,粉末的松装密度与振实密度分别为2.81g/cm3与3.07g/cm3。

采用ArcamTMA2X 设备成形Ti–45561 试棒,其轴向沿沉积方向(z向)。设备工作过程为:铺粉器铺放50μm 厚度的Ti–45561 粉末,电子束扫描并熔化粉末材料,扫描完成后成形台下降,铺粉器重新铺放新一层粉末,这个逐层铺粉–熔化的过程反复进行直到试棒成形完毕。整个过程中成形腔内温度保持在730℃。随后对部分试棒进行热处理,选取固溶温度为760~820℃(材料相变点为805℃),固溶时间为1h,随后空冷;时效温度为520~610℃,时效时间为2~8h,随后空冷。

金相试样采用传统方法制备,并采用光学显微镜(Leica DMI 5000M)与电子显微镜(Zeiss Supra–55)观察显微组织与断口形貌。拉伸试样采用M6、φ3 标准圆棒试样,长度为40mm。

在显微组织与力学性能的多因素分析中,本论文基于数理统计学与正交性原理,利用极差分析法对正交试验结果进行分析。极差越大,表明该因素对材料的强度、塑性影响越大[16-17]。

2 试验结果与分析

2.1 成形态材料显微组织

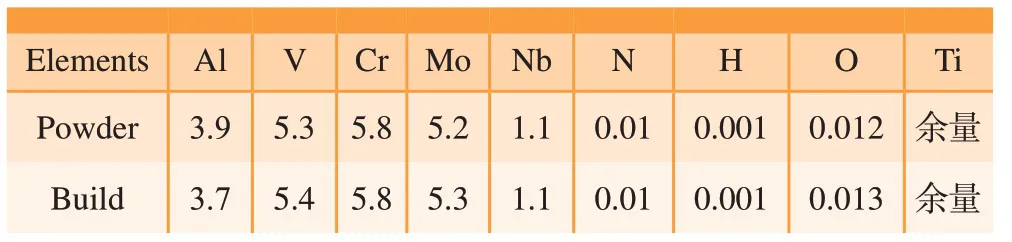

成形态Ti–45561试棒的化学成分如表1所示,由于成形过程在真空中进行,Al元素有少量烧损,而O、N、H 等间隙元素含量基本不变。

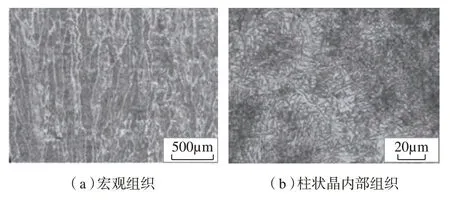

成形态材料的显微组织如图3所示。由于层层堆积的工艺过程,材料在沿堆积方向(z向)与垂直堆积方向展现出不同的显微组织,但在层间没有发现明显界面。图3(a)中可见高度达毫米级的β柱状晶沿堆积方向(z向)外延生长,它们之间被晶界α相隔开。在每一个β晶粒内部有针状α相析出,如图3(b)所示,这是由于730℃的成形腔温度起到了时效的作用,使得α相从β基体中析出。EBM 实际上是一个微区铸造过程,但其冷却速度极快,熔池凝固过程中,周围松散的粉末可看做是隔热层,电子束为热源,基板为热沉,因此凝固过程沿着z向发生。在第n层粉末熔化的过程中,之前的第n–1层粉末也被部分熔化,形成了外延生长的条件[18],这导致了沿堆积方向生长的柱状晶。这种外延生长导致的柱状晶在采用其他增材制造方法制备的材料中也有发现,如激光选区熔化法[19-20]与激光直接沉积法[21–22]。

表1 Ti–45561粉末与成形材料的化学成分质量分数Table1 Chemistry of Ti–45561 powder and build %

2.2 热处理制度对显微组织的影响

2.2.1 时效温度对显微组织的影响

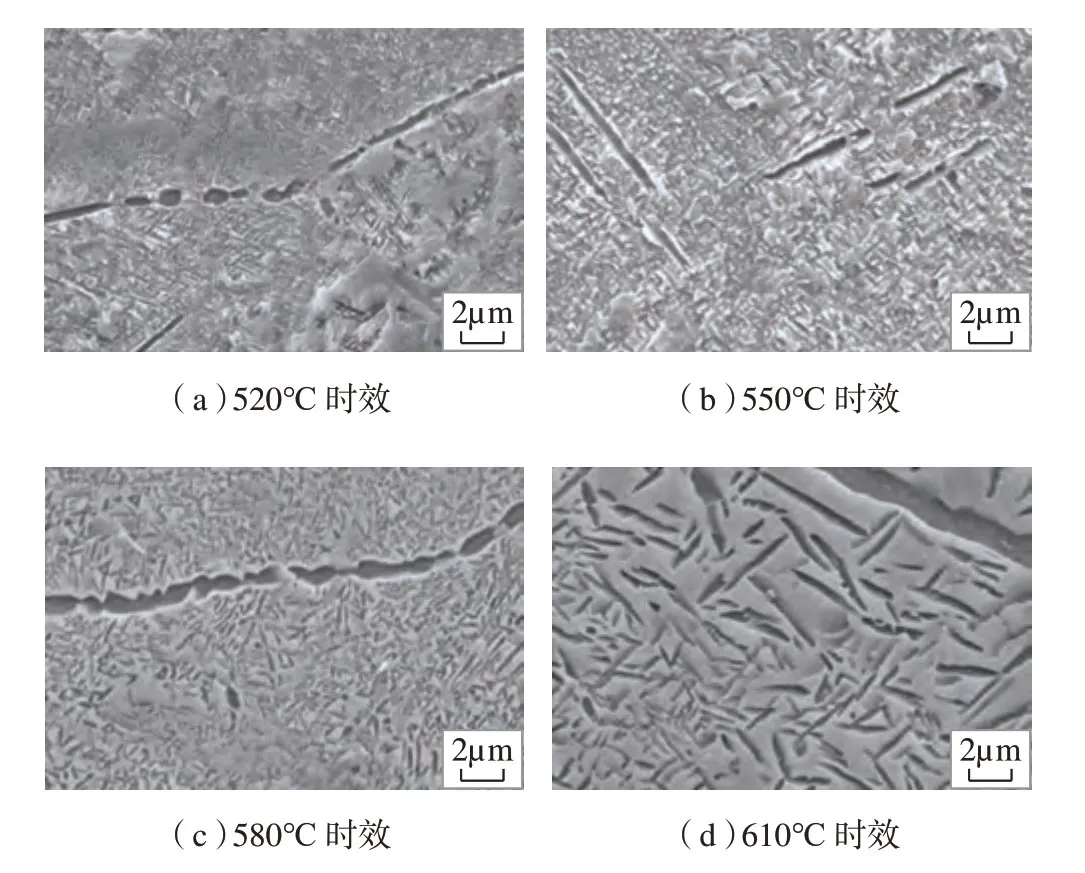

图4为成形态材料在760℃固溶后,分别在520℃、550℃、580℃、610℃下进行时效后的显微组织。图4(a)~(d)显示,材料的显微组织均由初生α相、次生α相及β 基体组成。成形态材料中晶界处的部分初生α相,如图3(a)所示,在固溶过程中以短棒状或长条状保留,针状的次生α相则在β基体上大量析出并呈现弥散分布。随着时效温度的升高与时间的延长,针状次生α相在初生α相周围析出并遭到吞并,导致初生α相粗化,形状由短棒状变为长条状,且趋向于连续,体积分数略有增加。随着时效温度的升高,晶界内的针状次生α相的间距逐渐增大并变粗。此外,时效温度的升高导致次生α相析出与长大的驱动力增加,更多针状次生α相析出并粗化。对于780℃、800℃固溶,并分别在520℃、540℃、560℃、580℃下进行时效的样品,其显微组织变化趋势与图4相似。

2.2.2 固溶温度对显微组织的影响

图5为成形态材料分别在760℃、780℃、800℃、820℃固溶,并在550℃时效后的显微组织。图5(a)~(c)显示,在Ti–45561 合金相变点(805℃)以下进行固溶+时效,显微组织都由初生α相、次生α相和β 基体组成,其中初生α 大多呈短棒状、长条状在晶界处析出。随着固溶温度的升高,初生α相的数量逐渐减少。此外,在相变点以上进行固溶+时效,如图5(d)所示,从β 基体中析出的针状及短棒状次生α相较多。而在760℃固溶时,组织中的初生α相较多,和析出的次生α相弥散分布在β 基体上。一部分长针状α相沿晶界析出后沿一定角度向晶内生长,形成相互交织的形貌。

2.3 热处理制度对力学性能的影响

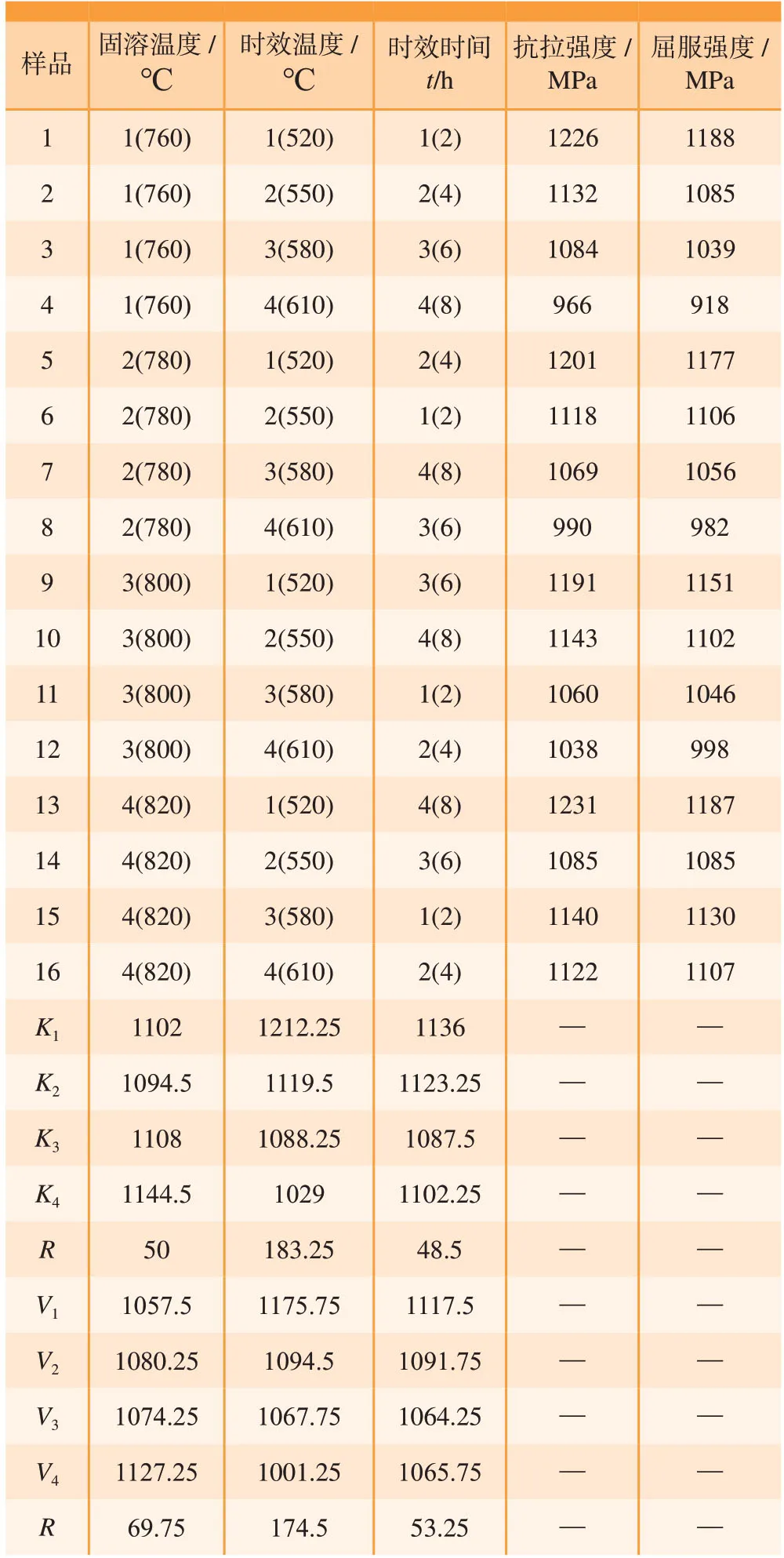

对经历上述热处理制度的EBM Ti–45561 合金进行室温拉伸试验,其结果与极差分析如表2(强度)与表3(塑性)所示。其中K1~K4、V1~V4、U1~U4、Y1~Y4表示对应因素对应水平对抗拉强度Rm、屈服强度Rp0.2、断后伸长率A、断面收缩率Z影响的平均值,极差R的大小反映了相应因素对指标作用的显著性的强弱。对于表征合金强度、塑性的指标,热处理参数的极差差别较大,说明固溶、时效热处理参数对Ti–45561 合金强度、塑性的影响程度差别较大。影响Ti–45561 合金抗拉强度和屈服强度的3个热处理参数中,如表2所示,时效温度的极差值最大,固溶温度次之,时效时间最小。表3显示了热处理参数对Ti–45561 合金断后伸长率和断面收缩率的影响,对于断后伸长率A,固溶温度的极差值较大,时效时间和时效温度的极差较小。而对于断面收缩率Z,时效温度的极差值最大,其次是固溶温度,时效时间最小。综合表格中数据来看,3个参数中,也是时效温度的影响最大,固溶温度次之,时效时间的相对较小,与对材料强度的影响规律基本一致。

图3 EBM Ti–45561光学显微组织Fig.3 OM microstructure of EBM Ti–45561

图4 时效温度对EBM Ti–45561合金显微组织的影响Fig.4 Effect of annealing temperature on EBM Ti-45561 microstructure

图5 不同固溶温度+550℃时效后EBM Ti–45561合金的显微组织Fig.5 Microstructure of EBM Ti–45561 after solution treat at different temperatures+550℃ annealing

综合来看,随着时效温度的升高,Ti–45561 合金的强度降低而塑性提高;随着固溶温度的升高,合金的强度有增大的趋势,而塑性逐渐降低。随着时效时间的延长,合金的强度下降,而塑性有一定程度的波动。因此,EBM Ti–45561 钛合金在780~800℃范围内固溶,并在550℃时效4~6h时可实现较好的强塑性匹配

表2 热处理参数对Ti–45561钛合金强度的影响Table2 Effect of heat treatment on EBM Ti-45561 strength

2.4 拉伸断口形貌分析

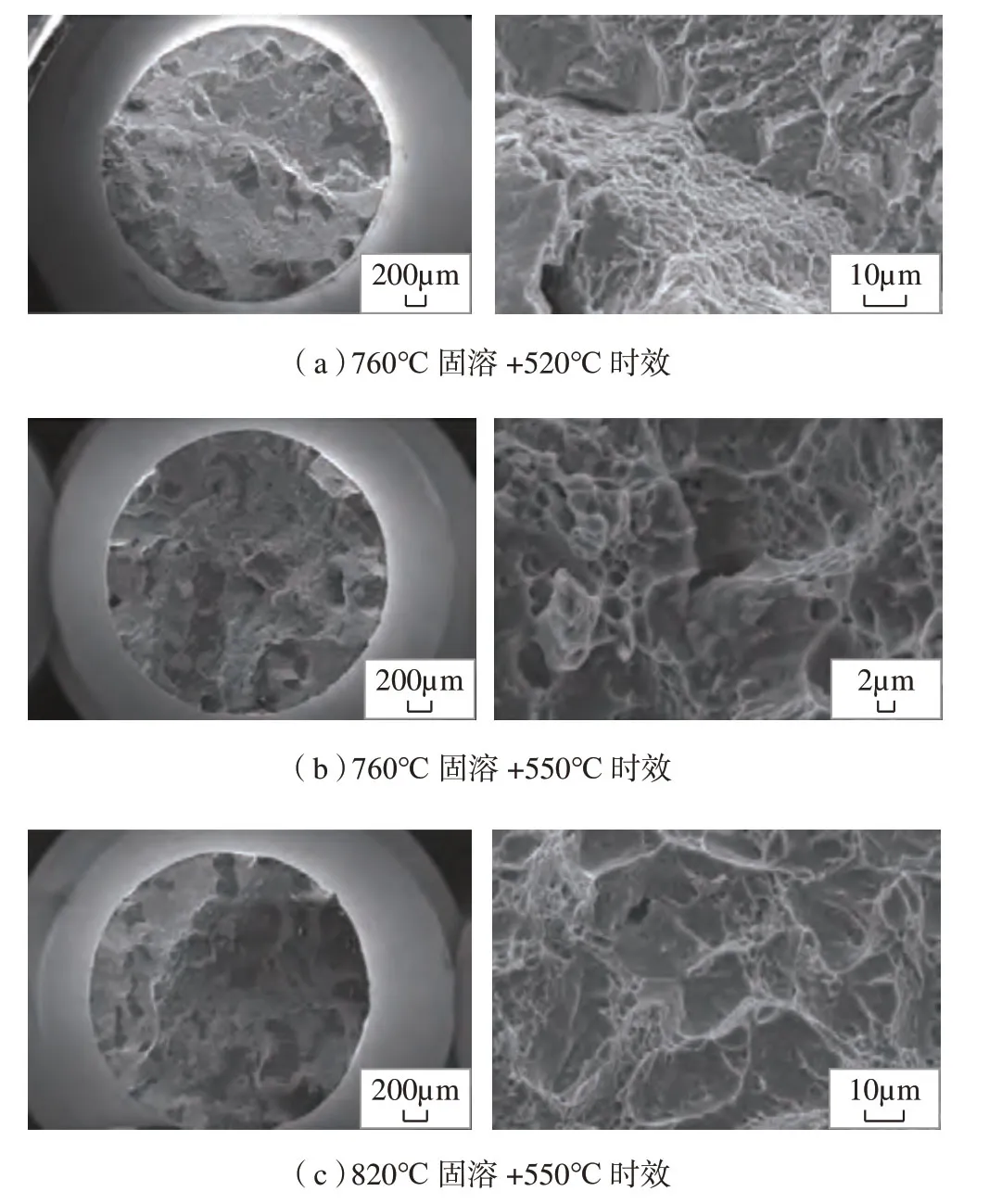

图6(a)和(b)显示,760℃固溶+520℃时效后,材料的室温拉伸断口的宏观形貌以放射区为主,无明显的剪切唇与纤维区存在,微观形貌的韧窝尺寸小而浅,而且存在有较高的解理台阶;对于550℃时效后的拉伸断口,其宏观形貌也以放射区为主,说明不同时效温度对断口的宏观形貌并无明显影响,但后者的韧窝大小深浅不一,说明其塑性较前者好。由图6(b)和(c)可见,同样在550℃时效,820℃固溶时,材料的室温拉伸断口的宏观形貌主要由放射区和剪切唇组成,无中心纤维区,且撕裂棱形貌明显,微观形貌的韧窝较浅且相对均匀。相比760℃温度下固溶样品的断口,材料塑性有所下降。上述分析结果与室温拉伸结果一致,进一步说明了随着时效温度升高,材料的塑性有所提高;而随着固溶温度的升高,材料塑性有所下降。

表3 热处理参数对Ti–45561合金塑性的影响Table3 Effect of heat treatment on EBM Ti-45561 plasticity

3 结论

(1)成形态EBM Ti–45561 合金具有沿z方向外延生长的β柱状晶,它们之间被晶界α相隔开。在每一个β 晶粒内部有针状α相析出,这是由于凝固过程中的温度梯度形成了晶粒沿着z向外延生长的条件。

(2)随着时效温度的升高与时间的延长,晶界处的初生α相逐渐粗化并趋向于连续分布,体积略有增加。同时,晶界内的次生α相逐渐粗化;随着固溶温度的升高,初生α相的数量逐渐减少,从β 基体中析出的次生α相逐渐增多。

(3)影响EBM Ti–45561 合金强度与塑性的热处理参数中,时效温度的影响最大,固溶温度次之,时效时间的影响最小;随着时效温度升高,材料的强度下降而塑性提高;而随着固溶温度的升高,材料塑性有所下降;EBM Ti–45561 钛合金在780~800℃范围内固溶,并在550℃时效4~6h可实现较好的强塑性匹配。

图6 Ti–45561合金在不同热处理条件下的室温拉伸断口形貌Fig.6 Room temperature fracture surface of Ti–45561 alloy under different heat treatment conditions