碳纤维增强树脂基复合材料层合板的传热性能研究

邱雪琼,金 熠,陈 琳

(1.中国商飞上海飞机制造有限公司复合材料中心,上海 200123;2.中国商飞北京民用飞机技术研究中心民用飞机结构与复合材料北京市重点实验室,北京 102211;3.中国科学技术大学先进技术研究院,合肥230088)

在飞机设计初期,材料性能参数对材料选用及飞机尺寸定义等分析至关重要。随着复合材料在航空领域的推广应用,复合材料与金属混杂结构中的热应力问题受到越来越多的关注,国内外运输类飞机[1–2]适航标准以及复合材料飞机结构咨询通告[3]都规定了必须充分评估温度对结构静强度和疲劳寿命的影响。为此,需要准确预测和评估结构中的热应力,而结构热应力的分析,需要准确的结构温度场输入,而热学性能参数对温度场的精确分析至关重要,尤其是具有强各向异性复合材料的热传导率数据。过去的飞机结构设计中复合材料的表征主要涉及对力学性能的测试,热学性能参数数据比较欠缺。

复合材料较强的可设计性是其在飞机结构中得以推广应用的显著优势之一,采用不同的铺层和厚度设计可满足结构设计中各种尺寸、承载和传力需求。然而,复合材料的各向异性也给传热性能表征带来不便。飞机复合材料结构设计中往往包含大量的铺层库,而复合材料热传导率受铺层影响显著,工程上对所有铺层复合材料的热传导率进行测试是不可取的,因此需对复合材料层合板的传热性能进行研究,采用合理工程计算方法批量快速获取各种铺层复合材料的热传导率将是一个主要的技术途径。复合材料的热传导率测试与机理研究已表明,材料的热传导率与纤维体积含量、传热方向、温度、铺层、树脂材料等因素密切相关[4-9]。文献[5]给出一种由纤维、树脂体积含量、纤维、树脂热导率为变量计算碳纤维复合材料低温热传导率的理论方法。该方法以纤维和树脂基的参数为自变量,而飞机结构分析,尤其是有限元分析中通常以单层性能参数和铺层顺序为自变量,因此更需要一种通过单层性能计算层合板性能的方法以实现大量不同铺层性能的快速批量计算。

本文采用复合材料层合板热传导系数的闪光法测量技术,以飞机结构中使用较多的某T800级碳纤维增强树脂基复合材料为研究对象,根据ASTME1461 标准试验的要求,设计了试验件铺层及构型,测试了单向铺层、正交铺层和准各向同性铺层这3种铺层复合材料,沿厚度和面内方向的热传导系数,研究了铺层对热传导率的影响规律,并验证了复合材料层合板面内方向热传导系数的热叠层理论[10]。

1 试验方法

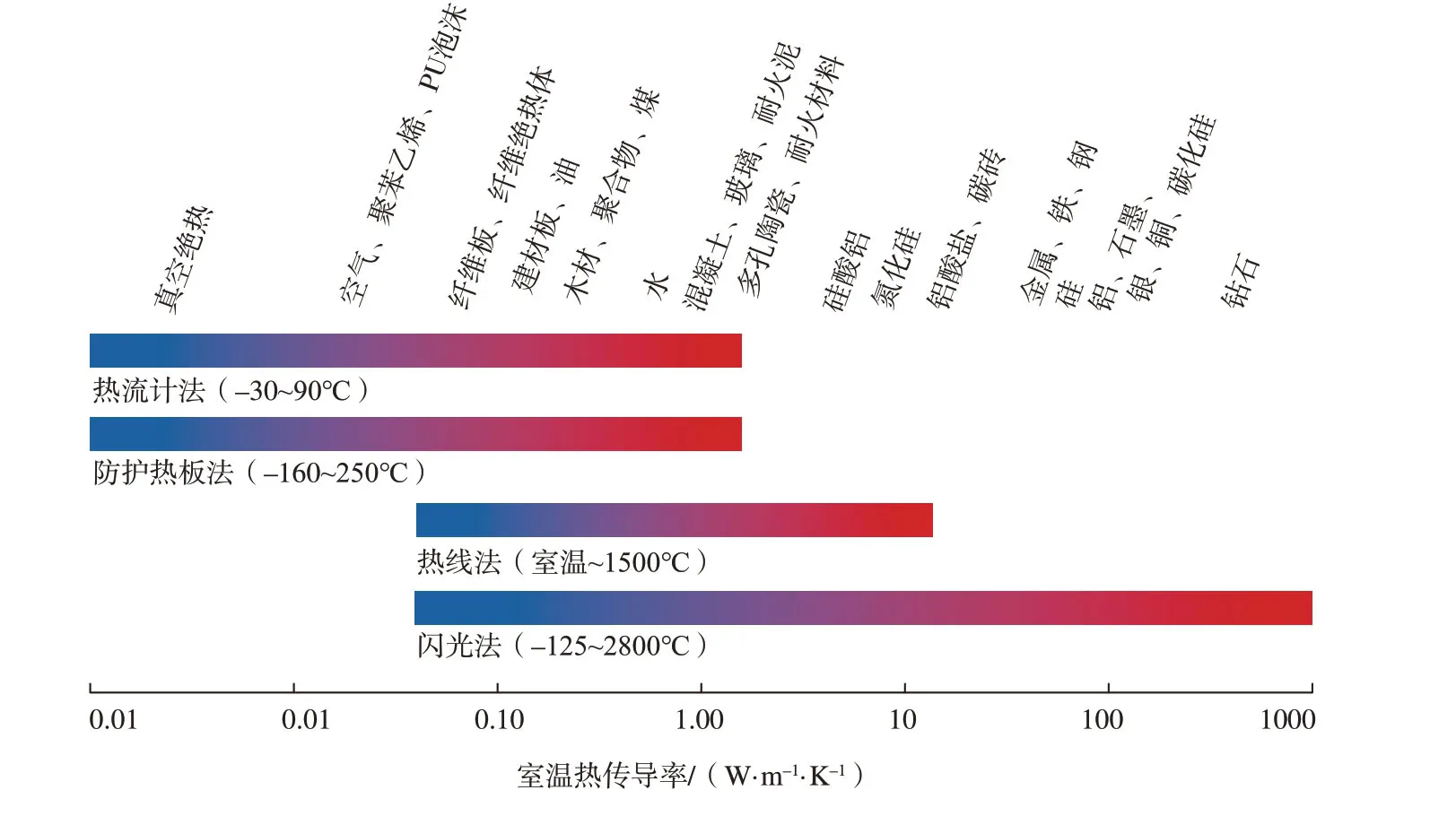

图1 材料的热传导率范围及各种测量方法的覆盖区间Fig.1 Thermal conductivities for different materials and cover ranges for different test methods

材料的热传导率标准测试方法有:防护热板法[11]、热流计法[12]、热线法[13]和闪光法[14]等。各种方法的适用范围及测量温度范围对比如图1所示,图1中还展示了室温下各种常见材料的热传导率。碳纤维增强树脂基复合材料热传导率一般在0.1~10W/(m·K)量级,从图1可见闪光法能完全覆盖这一范围,因此本试验采用闪光法进行碳纤维增强树脂基复合材料层合板的热传导率测量。

闪光法测量热扩散的测试原理如图2所示,在一定的设定温度T0(由炉体控制的恒温条件)下,由激光源或闪光氙灯在瞬间发射一束光脉冲,均匀照射在样品上表面,使其表层吸收光能后温度瞬时升高,并作为热端将能量以一维热传导方式向冷端(下表面)传播。使用红外检测器连续测量样品下表面中心部位的相应温升过程,得到温度(检测器信号)升高对时间响应的关系曲线。

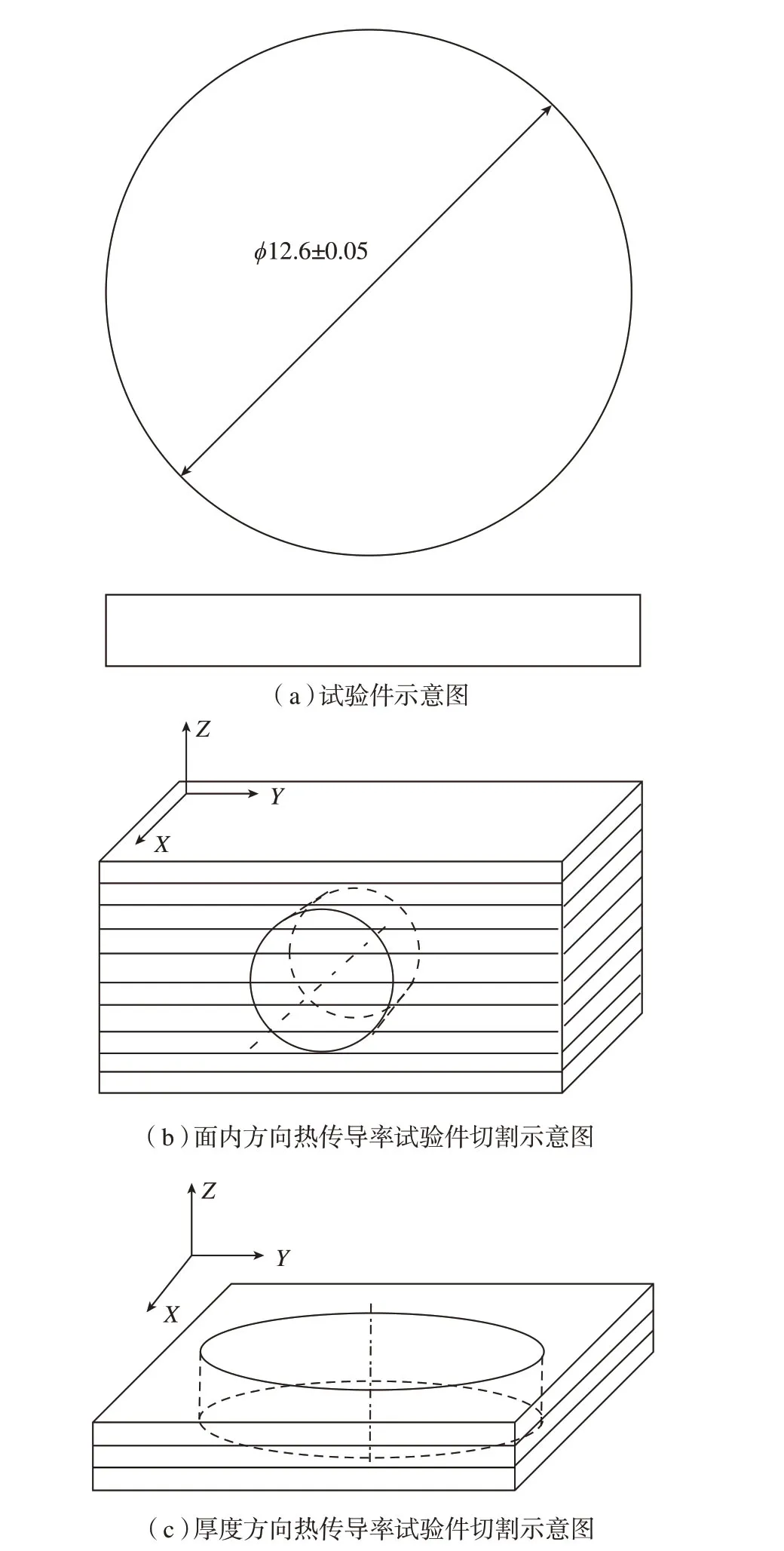

样品在温度T0下的热扩散系数α通过样品厚度及下表面温度达到最高温度一定百分比所花的时间计算获得。即,

式中,α为热扩散率,mm2/s;d为样品厚度,mm;t50为样品下表面温度达到最高温度50%所花的时间。

热导率由试验测得的热扩散率获得,计算公式如下:

式中,λ为热导率,W/(m·K);Cp为比热容,J/(g·K);ρ为密度,g/cm3。

2 试验

2.1 试验矩阵

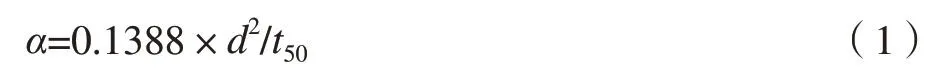

试验件为某T800级碳纤维增强树脂基复合材料层合板。试验件构型为圆饼形薄片,如图3(a)所示,直径(12.6±0.05)mm,厚度约1.5mm。设计0°铺层、90°铺层、正交铺层及准各向同性铺层的试验件,分别测试沿厚度方向和面内方向的热传导率,试验矩阵如表1所示。测面内方向热传导率的试验件,试验件切割示意图如图3(b)所示,圆柱轴线沿着层合板X轴方向。测厚度方向(即层合板Z方向)热传导率的试验件,试验件切割示意图如图3(c)所示,圆柱轴线沿着Z轴方向。

2.2 试验环境

根据民用飞机运营的温度范围选择试样的测试温度范围为–55~100℃,选取温度点:–55℃、–25℃、0℃、室温、50℃、75℃、100℃进行测量。

2.3 试验设备

测试仪器为NETZSCH 公司LFA457,利用天平测量试样质量,利用千分尺测量试样直径和厚度,计算试样的密度。在测试热传导率之前,对待测样品的两个面喷涂一层薄而均匀的石墨,以提高试样吸收能量的能力。试验件安装如图4所示,每批测量中放入一个标准样品作参照,标准样品采用NETZSCH 公司的高温陶瓷9606。

3 结果与讨论

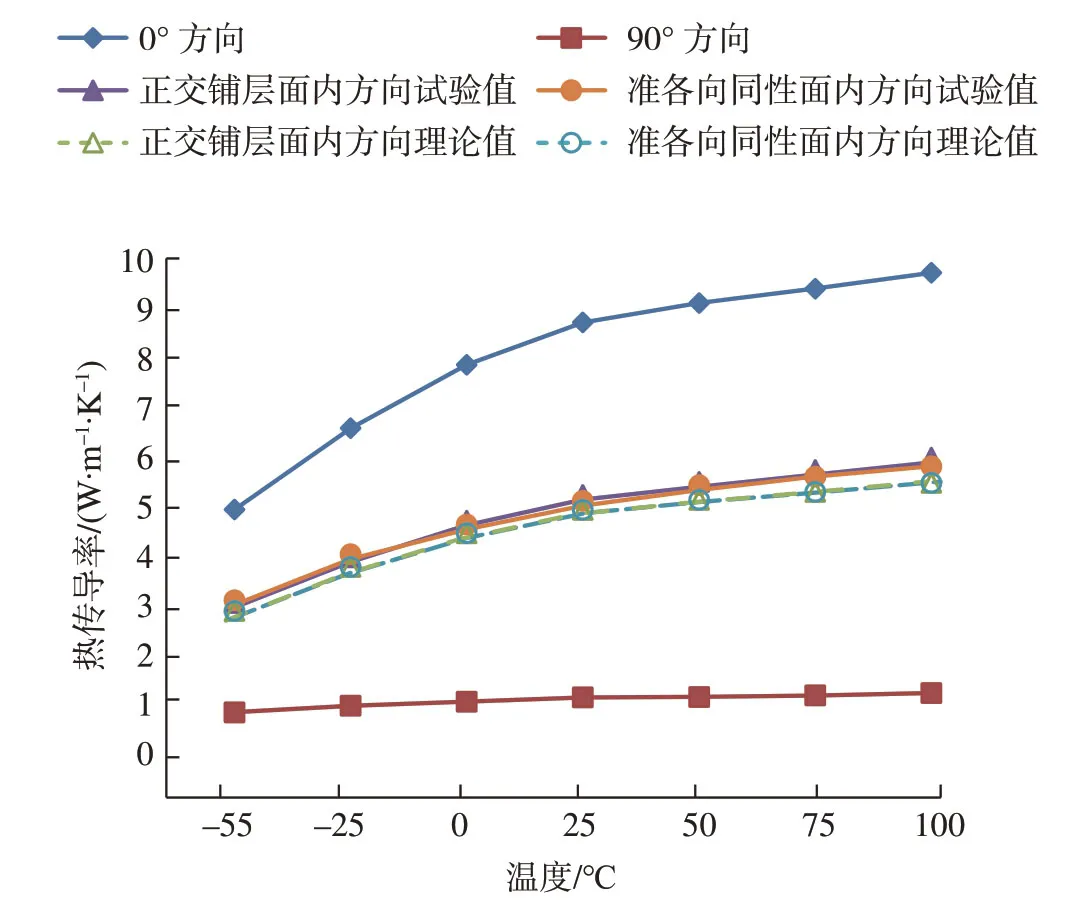

测量热扩散率和比热,由式(2)计算各种铺层层合板厚度及面内方向的热传导率,计算结果见图5。

从试验结果可见,单向铺层、正交铺层与准各向同性铺层的厚度方向热传导率基本相同,在–55~100℃区间,热传导率在0.34~0.65W/(m∙K)之间,并且在所测试的温度范围内随温度升高稍有增加。所以,厚度方向热传导率基本不受铺层影响。

在面内方向,90°铺层方向的热传导率与厚度方向的热导率相当,在0.45~0.82W/(m·K)之间。0°铺层方向的热传导率则高一个数量级,且随温度升高而明显增加,在–55~100℃区间,热传导率在4.41~9.06W/(m·K)范围。文献[15–16]均显示了纤维与树脂的热传导率随温度升高而增加,碳纤维沿轴向热传导率在10W/(m·K)左右,径向热传导率在1W/(m·K)左右,树脂的热传导率在0~1W/(m·K),由于0°铺层热传导沿纤维轴向,其热传导率接近纤维轴向热传导率,而90°铺层方向与厚度方向的热传导则由基体与纤维径向主导。

图2 闪光法示意图Fig.2 Schematic of flash method

图3 试验件切割示意图Fig.3 Schematic for sample cutting

表1 层合板热传导率试验矩阵Table1 Test matrix of thermal conductivity test for laminated composites

正交铺层与准各向同性铺层的面内方向热传导率则介于0°铺层方向的热传导率与90°铺层方向的热传导率之间,且基本重合,热传导率随温度升高而增加。不难理解,这两种铺层层合板面内方向的整体热传导率,受纤维的轴向、径向以及树脂热传导的共同影响。不同铺层复合材料层合板的热传导率与0°铺层方向和90°铺层方向热传导率之间的关系可由热层叠理论计算[10]。

4 热层叠理论

图4 热传导率试验件装样图Fig.4 Samples loading for thermal conductivity test

图5 层合板热传导率Fig.5 Thermal conductivity of laminated composites

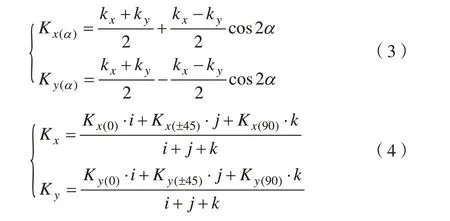

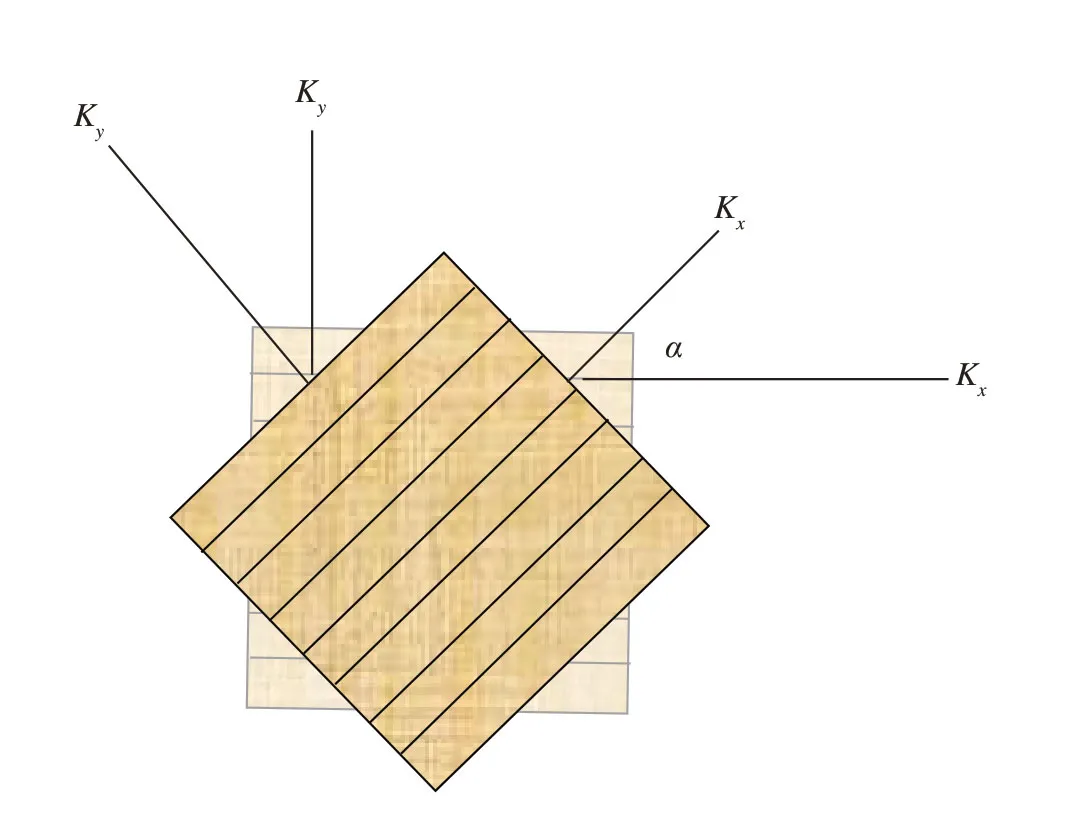

在飞机结构设计中,层合板一般由含不同比例的0º、±45º、90°铺层单向带铺贴而成,若层合板各单层材料相同,可根据0°和90°铺层热导率试验数据,采用热叠层理论计算不同铺层层合板的面内热传导率。先求出各单层在层合板主方向(x方向)和次方向(y方向)的热导率,如图6和式(3)所示,然后按各单层铺层数量加权平均得到等效的层合板的热导率,设板内0°、±45º、90°的铺层百分比例为i:j:k,则层合板的等效热导率可由式(4)计算[10]。

式中,kx为单层在纤维方向的热导率;ky为单层在垂直纤维方向的热导率;α为单层纤维方向与层合板主方向的夹角;Kx(α)为α铺层在层合板主方向上的等效热导率;Kx(α)为α铺层在层合板主方向上的等效热导率;Kx为层合板主方向等效热导率;Ky为层合板次方向等效热导率;Kx(0)为0°铺层在层合板主方向上的等效热导率;Ky(0)为0°铺层在层合板次方向上的等效热导率;Kx(±45)为±45º铺层在层合板主方向上的等效热导率;Ky(±45)为±45º铺层在层合板次方向上的等效热导率;Kx(90)为90°铺层在层合板主方向上的等效热导率;Ky(90)为90°铺层在层合板次方向上的等效热导率。

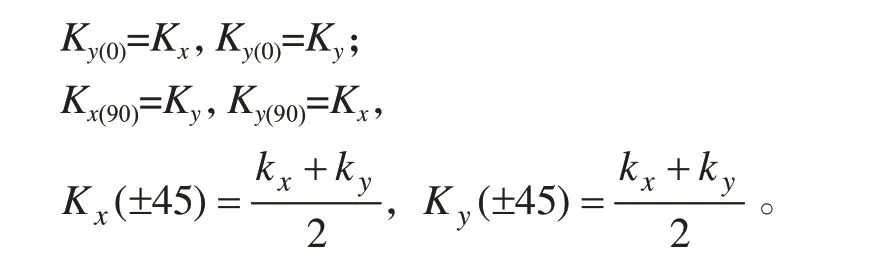

由式(3)可分别计算0º,90°±45º铺层在层合板主方向和次方向的热传导率:

图6 单层在层合板主、次方向热导率Fig.6 Thermal conductivity of lamina in principle direction and vertical-principle direction

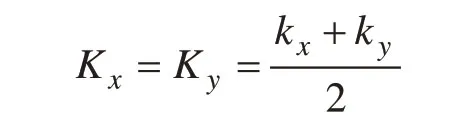

对正交铺层,i∶j∶k=50∶0∶50,对准各向同性铺层,i∶j∶k=25∶50∶25,由式(4)计算,均可得:

可见正交铺层与准各向同性铺层的层合板理论结果相同,且x、y方向热传导率相等。

代入试验测得的0º、90°方向热传导率,计算正交铺层与准各向同性铺层的面内方向热传导率,计算结果与试验结果对比见图7。试验及理论结果均显示正交铺层与准各向同性铺层的热传导率相同,且随温度升高而增大。试验值与热叠层理论计算值两者差异在3.82%~9.12%内,试验值相对理论值整体稍偏高,随着温度升高,热传导率增大,误差也变大。测量的正交铺层与准各向同性铺层面内方向热传导率的重叠性很好,与理论预期一致,说明不同铺层角度与0º、90°方向热传导率之间的关系是同时符合热层叠理论规律的。误差来源可能与试验件密度的测量精度相关,试验中试样的密度由天平测量质量,千分尺测量直径和厚度计算获得,由于试样较小,在不同铺层试验件的质量测量和尺寸测量中存在一定误差,给热传导率的计算整体带来误差。也可能是随着温度升高,纤维轴向传热性能的贡献稍稍增大,使得层合板整体面内方向的热传导率稍偏高。

图7 试验值与理论值对比Fig.7 Comparison between test values and calculated values

5 结论

研究了闪光法应用于复合材料层合板热传导系数的测量技术,以某T800级碳纤维增强树脂基复合材料为对象,测量了单向铺层、正交铺层和准各向同性铺层的层合板沿厚度方向及面内方向的热传导率。所测得的数据验证了复合材料层合板热叠层理论分析方法。该结论可在飞机结构设计中用于快速计算同种材料铺层设计的层合板热传导率,大大减少复合材料结构热分析的工作量,为温度场分析、热应力研究提供支持。