双面叠合剪力墙结构住宅工程施工技术研究

佘远逢

(南京市江宁区建设工程质量监督站,江苏 南京 211100)

0 引言

当前流行的套筒灌浆接头预制剪力墙是在工厂里制作成型,在施工现场通过预留的套筒灌浆孔注入高强度的灌浆料实现受力结构的整体性。但是在实施多年的经验来看,工厂制作容易出现灌浆孔堵塞或缺漏;施工现场容易出现密实度、外露连接筋锚固长度不满足设计要求或偏位的严重质量问题。本工程借鉴国内外先进的经验,采纳了一种双面叠合剪力墙结构技术,目前在浙江、上海等地区已有少数应用。如何控制叠合墙板生产、安装以及浇筑空腔混凝土的质量是本文研究的主题。

1 双面叠合剪力墙简介

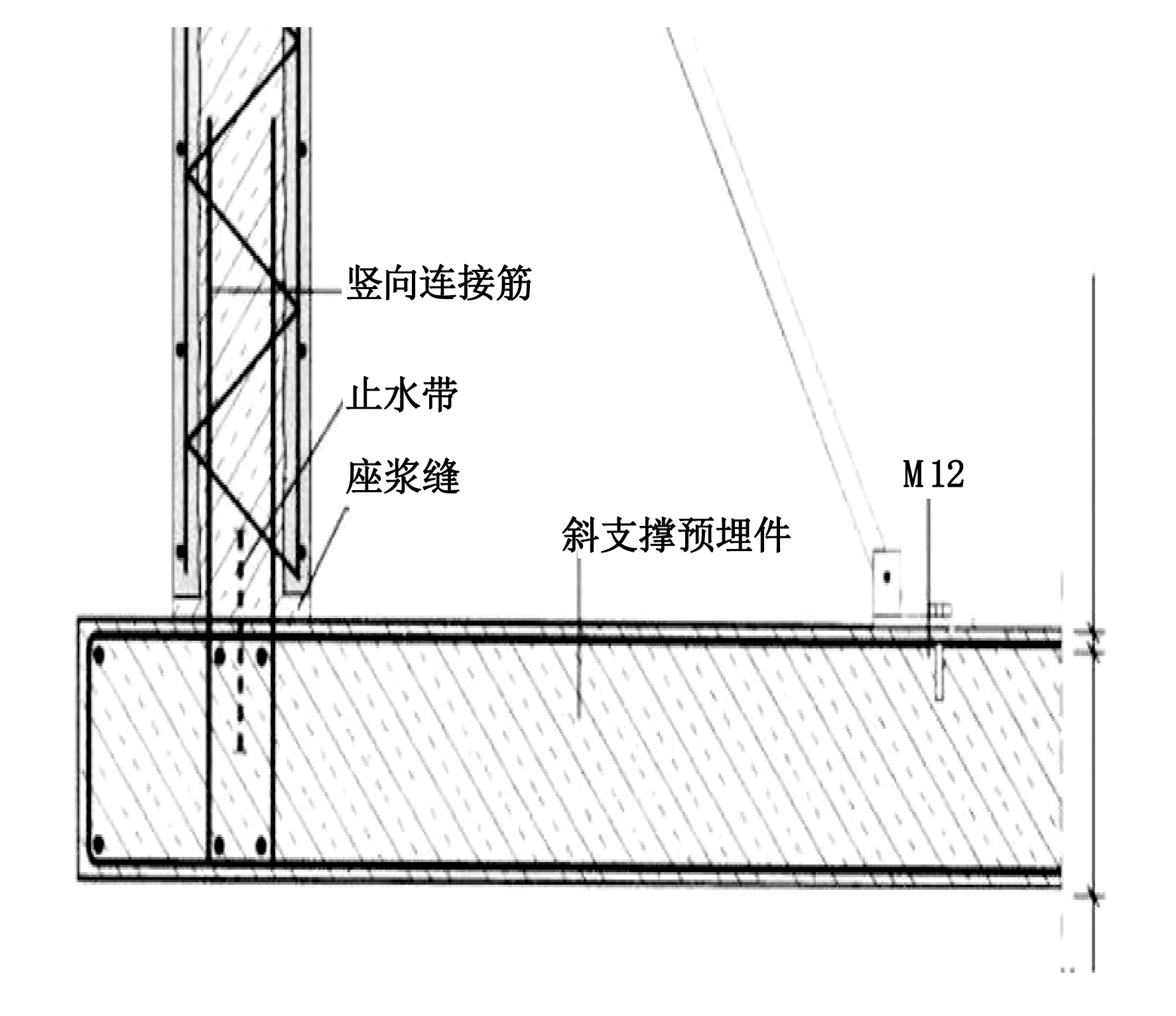

双面叠合剪力墙截面构造上划分为三层,中间10 cm 空腔用来现浇,通过桁架钢筋连接两侧的 5 cm 厚的预制混凝土板。层间预制叠合墙板构件通过空腔内绑扎的竖向钢筋和左右构件的水平钢筋在空腔内布置、搭接。叠合剪力墙不需要套筒灌浆连接接头,整体性好,板面光洁(见图 1、图 2)。叠合剪力墙综合了吊装自重轻及现浇结构整体性好的优点,预制部分不仅节省现浇部分的模板,而且还为剪力墙结构提供了一定的强有力的混凝土胎膜刚度。

图1 双面叠合剪力墙结构剖面

图2 双面叠合墙板实例

2 预制双面叠合剪力墙构件的生产

2.1 生产三要素

预制结构的生产制作离不开三个核心要素:混凝土、钢筋加工和生产控制,每个要素都关系到构件出产的质量成败,每个要素的基本内容如图 3 所示。

图3 预制双面叠合墙板生产的三要素

2.2 叠合墙板翻转机

经过一次养护 8~10 h 的模台,由中央控制系统发出指令,堆垛机从养护窑内把固化的构件和模台取出,送往翻转机的工位。经过第一次养护的墙板,进到翻转机工位(见图 4、图 5)。翻转工位上事先已经有新浇筑好混凝土的第 2 块墙板等候在那里。由人工或者机械通过固定装置把预制构件固定在模台上后,翻转机做 180°的翻转,对准在翻转工位上的另一块墙板。翻转机下行,把第 1 块墙板的钢筋桁架扣压到第 2 块墙板新浇筑的混凝土当中;然后再次振动,再次密实。振动密实后,撤出固定装置,翻转机升起,移位,两块扣压好的墙板再次进入养护窑(见图 6)。

图4 翻转机翻转过程

图5 翻转机下行过程

图6 生产好的双面叠合墙板

3 预制双面叠合剪力墙构件的安装

3.1 建立样板区

本工程的施工方无施工双面叠合剪力墙结构住宅工程的经验,因此在叠合剪力墙结构施工前,笔者单位要求参建单位进行样板区的建设(见图 7),模拟叠合剪力墙的安装过程以及混凝土浇筑过程,通过对模拟结果进行检测和查看,一方面发现该施工单位施工时容易出现的问题,另一方面总结和优化设计与施工方案。样板区要能体现项目中最复杂的节点构造内容、节点隐蔽前的状态,要能体现混凝土浇筑过程的相关技术参数,如浇筑速度、侧压力对构件的影响,及成品后的实体检验状态,样板区切忌流于形式,样板区不是做给别人看的花瓶,而是作为施工前的实验品、技术教育的道具。

图7 样板区建设现场图

本工程邀请了装配式工程领域的知名专家到现场检查指导,提出了多项整改意见。通过样板区的建立,发现的问题如下。

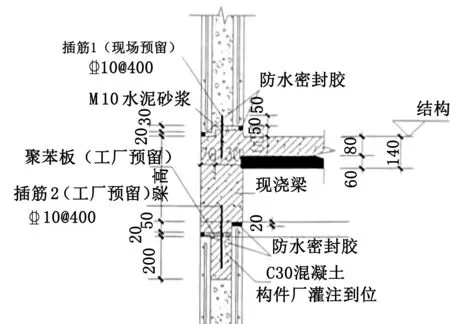

1)充分重视外墙板预制拼缝处的抗渗漏措施,对预制夹心墙底部应预留 30 mm 高度的凹口,侧边与现浇边缘构件结合部位留 50 mm 凹口,该墙板安装底部应采用坐浆法安装,在现浇楼面时插@300~400 mm 短钢筋(见图 8),形成抗位移剪力键,上部与现浇梁板锚固在一起。

图8 夹心叠合墙板的插筋节点详图(单位:mm)

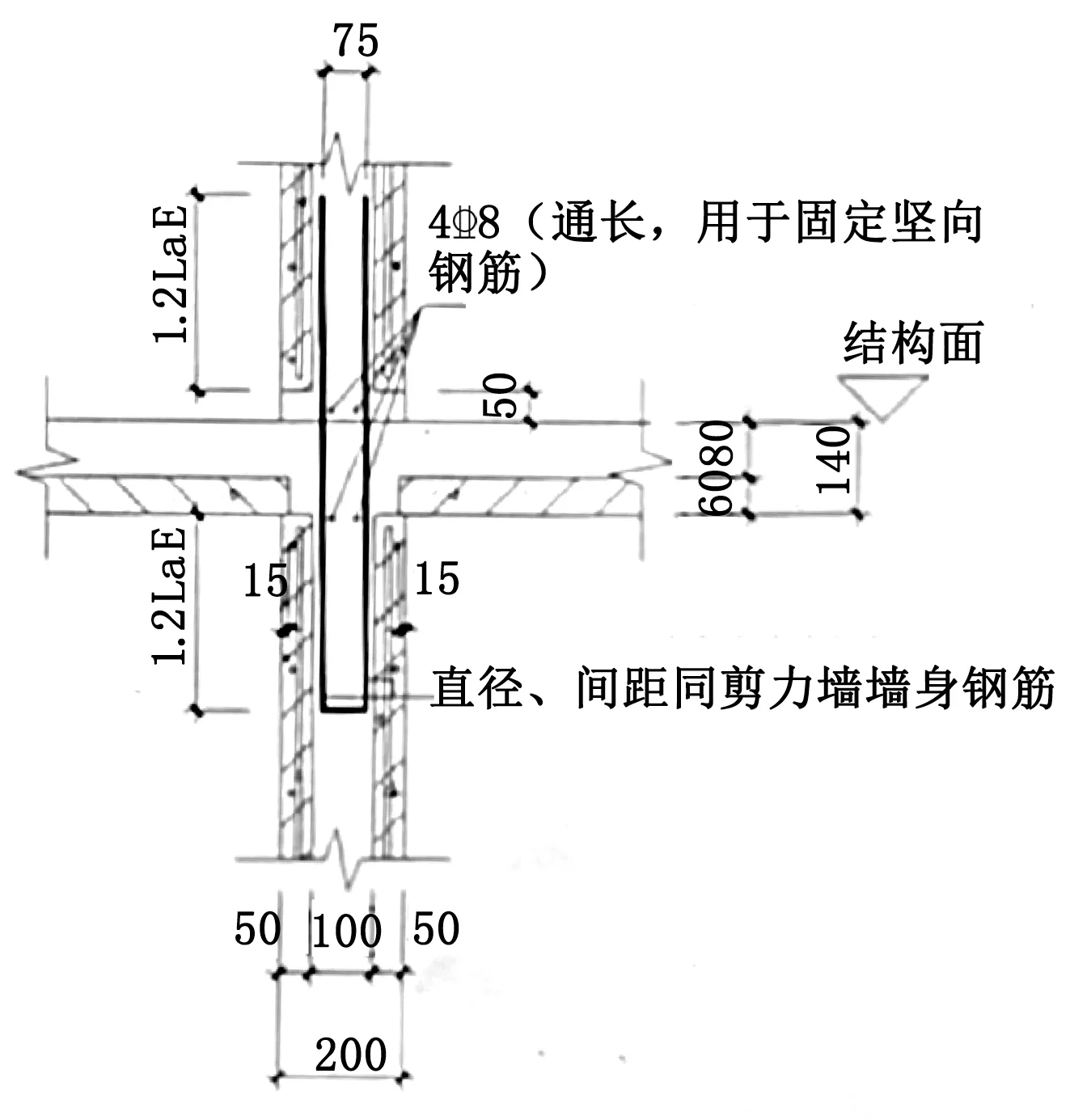

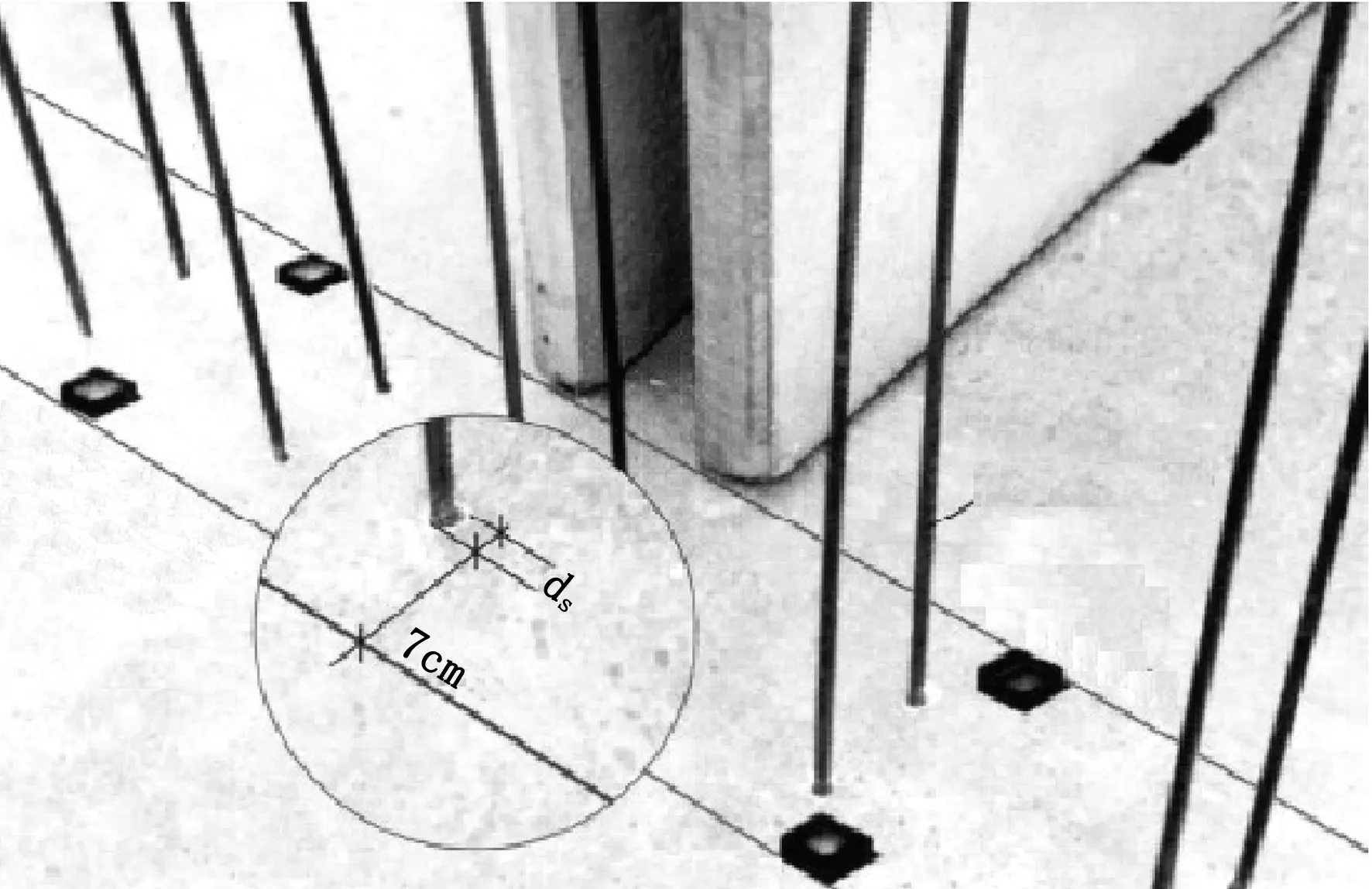

2) 对于普通的竖向钢筋插入叠合墙空腔的钢筋(见图 9),样板区中有交叉现象,建议用套板固定到位,防止随意弯斜,保护内插钢筋垂直于现浇面。

图9 叠合墙内空腔插筋节点详图(单位:mm)

3)对空腔内的混凝土采用自密实混凝土还是细石混凝土,建议做试验,根据试验结果择优选择。

3.2 叠合剪力墙的吊装

3.2.1 吊装关键工序

本栏目主要刊载反映医学影像领域研究进展及学术动态的研究论文。按不同的论文格式和内容分为论著、技术应用、临床观察、影像诊断、实验研究、病例报告、综述等子栏目。

定位放线(见图 10):利用垂准仪打点,经纬仪测出主轴线并分线,弹出楼面纵横楼层控制线,再利用钢尺将柱的细部位置校准并弹出墨线。

图10 定位放线示意图

复核叠合剪力墙用预埋插筋位置并校正钢筋:吊装前对结合面上的垃圾进行清理;检查各道控制线的定位精度,复核预埋插筋的位置、外露长度是否符合设计要求,位置偏移量不得 >±10 mm。如有偏差,按照 1∶6 要求进行冷弯校正,确保钢筋顺直,清除表面的浮浆。调节叠合剪力墙标高的垫块高度应经复核确保满足精度要求。

复核放置预制墙底标高垫块是否满足设计要求:根据楼层水准点安装调节叠合剪力墙标高的塑料垫块,设计剪力墙与楼面高差 50 mm。测量用仪器使用前要检测其精准度,不可随意抬高层高,预制墙底部标高垫块要放置平稳牢靠防止有空隙沉降。

3.2.2 吊装叠合剪力墙

1)挂钩。由 2 人站在人字梯上将吊钩挂在剪力墙定位吊环内,确保挂钩牢靠,并确认塔吊吊钩和墙板中心点成基本垂直状态以防起吊后大幅摆动,指挥塔吊缓慢提升至钢丝绷紧而后提升至离地 30 cm,确保稳妥后指挥塔吊提升。

图11 叠合剪力墙斜支撑的安装

2)叠合剪力墙构件就位。当预制构件落距楼面 1 m处停钩,待 2 名安装人员扶稳后再进行缓慢下落引导就位,构件就位后确保钢丝绳处于绷直状态,用撬棍调整剪力墙和定位线吻合然后安装斜支撑(见图 11),将墙板调整大致垂直后方可落钩。斜支撑主要用于叠合剪力墙的固定和垂直度校正。墙板吊装就位后,先将斜支撑的上端用螺栓与墙板预埋件固定,斜支撑的下部与现浇混凝土楼板上预埋件进行固定,每块墙板上至少安装 2 根斜支撑。叠合剪力墙斜撑杆以一根调整垂直度,待矫正完毕后再紧固另一根,不可两根同时紧固状态下进行调整。叠合剪力墙吊装固定后的水平与垂直度偏差在允许范围内,调整时严禁蛮力矫正。

3.2.3 校正

1)水平校正。斜支撑的上下端临时固定后,根据控制线检查叠合剪力墙的水平轴线定位,如有偏差,用撬棍对平面位置进行微调,精确就位后方可拆除临时固定的钢丝绳。

2)垂直度校正。每一块墙板必须至少设置 2 道斜支撑。斜支撑顶部有可调螺纹装置,通过旋转杆件,对部品部件顶部可形成垂直度调整作用。构件垂直度可以通过 2 m 靠尺来进行复核。

3.2.4 预制墙板接头部位的处理

叠合预制墙板底部接头部位的水平缝,用木料进行封堵,方木用铆钉与楼板面固定;为防止墙板底部出现烂根现象,浇筑混凝土的前一天用水泥砂浆将模板根部密封,预制墙板之间的竖向接缝用木方(板)封堵内墙缝隙时,木方的高度要与预制墙板的上口平齐。

4 空腔内混凝土浇筑

本项目竖向现浇构件及预制双面叠合墙空腔内采用 C30 自密实混凝土浇筑,自密实混凝土的水泥宜采用硅酸盐水泥或普通硅酸盐水泥(GB 175-2007《通用硅酸盐水泥》)。

掺合料可采用粉煤灰(GB/T 1596-2017《用于水泥和混凝土中的粉煤灰》)、粒化高炉矿渣粉(GBT 18046-2017《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》)、硅灰(GB/T 18736-2017《高强高性能混凝土用矿物外加剂》)等;粗骨料最大公称粒径不宜> 20 mm(对于结构紧密的竖向构件、复杂形状的结构和特殊要求的工程不宜>16 mm)且连续级配;细骨料宜采用级配 Ⅱ 区的中砂(JGJ 52-2006《普通混凝土用砂、石质量及检验方法》)。本项目混凝土浇筑要注意以下几点。

1)梁墙节点混凝土浇筑前应将节点内的杂物清理干净,并提前 24 h 浇水湿润。

2)由于叠浇层梁墙节点处空隙很小,为防止梁、剪力墙节点混凝土空洞的产生,购置小振动棒两根,在浇筑时梁、剪力墙节点处的混凝土要略高于板的高度。

3)混凝土浇筑前需对空腔内钢筋工程进行隐蔽工程查验,查验内容有竖向绑扎钢筋和水平连接钢筋的保护层厚度、钢筋间距等,并做好隐蔽工程验收记录。

4)混凝土的塌落度应满足技术要求。

5)混凝土必须振捣至不再有喷射状气泡和表面泛浆为止,每点振动时间控制在 10~20 s 为宜,振动棒操作时要做到“快插慢拔”,防止混凝土发生分层、离析现象和产生孔洞。

6)振动棒的插点位置要均匀排列,每次移动的距离应小于振动棒作用半径(30~40 cm)的 1.5 倍,振动棒不能碰撞模板、钢筋、埋件等。

7)混凝土浇捣结束后,应适时对上表面进行抹面、收光作业,作业分粗刮平、细抹面、精收光三个阶段完成。达到表面密实、平整、光滑,消除收缩裂纹收水抹面时严禁洒水及水泥,精收光时应根据气温情况,掌握好混凝土凝结时间,应保证在初凝前完成[1]。

5 结语

双面叠合剪力墙结构巧妙地取代了传统的套筒灌浆接头工艺,降低了吊装设备载重要求。构件两侧的叠合墙板自身作为模板,刚度远远大于模板,采用自密实混凝土的工艺大大保证了空腔内混凝土的密实度。

对于首次实践这样的结构体系,样板区的建设发挥了巨大的作用,但样板区在建设过程中,会产生很多意想不到的问题,一些施工单位会把样板区建设作为展示企业项目部形象的形式主义工程,而忽视样板区建设对施工工艺的作用。本工程样板区在建设中发现了诸多问题,及时得到了设计院的调整和专家组的建议,确保施工安全、结构安全和使用功能满足的要求。