掺 FC 纤维材料混凝土在桥面整体化层中的应用研究

彭书成,雷 鸣,徐光波,张心强,徐 亮,牛拥军

(1.杜强华微(北京)高新材料科技有限公司,北京 101407;2.广东交通实业投资有限公司,广东 广州 510623;3.保利长大公司大潮项目部,广东 广州 510623;4.清华大学材料学院FC中心,北京 100084;5.中国航空港建设第三工程总队 94968 部队,北京 102602)

0 引言

在国家基本建设的大格局中,高等级公路占比很大,特别是随着高速公路的发展,以水泥混凝土和沥青混凝土为主的道面、桥梁和隧道等工程规模越来越大。本文以“建立高质量、高标准、高耐久、高寿命、高结构稳定路面及桥梁、隧道无开裂的优质绿色工程规范,实现高耐久 FC 水泥混凝土、高性能 FC 沥青混凝土、延长工程使用寿命、减少日常维护费用”为目标,为广东省高速公路工程建设“全寿命免维护”开创先河,创新引领我国首条 FC 高质量的示范高速公路;其核心技术将在多个领域辐射产生巨大社会经济效益,并能带动广东省相关行业及产业链的发展,提高工程建设基础材料的科技进步。

1 工程概况

根据“广东省交通运输厅推进绿色公路建设实施方案的通知”(粤交基〔2017〕591 号)、“转发广东省交通运输厅关于印发广东省推进绿色公路建设实施方案的通知”(粤交集基函〔2017〕5 号)内容,按照《广东省推荐绿色公路建设实施方案》和《广东省绿色公路建设技术指南(试行)》的要求,结合《大埔至潮州高速公路(含大埔至漳州支线)》(以下简称“本项目”)实际制定绿色公路建设实施方案(见图 1)。

图1 项目图

本项目是广东省高速公路网规划的重要组成部分。路线全长 120.768 km,概算总投资 142.79 亿元,大埔至潮州高速公路主线路线起于梅州市大埔县大麻镇,与梅州至大埔高速公路相接,经大埔县高陂、光德,饶平县新丰、三饶、浮滨、樟溪,终于潮州市饶平县钱东镇,接沈海高速公路汕汾段,设上径(枢纽)、高陂、赤山(枢纽)、塘尾(枢纽)、光德、新丰、三饶、浮滨、中山楼(枢纽)、樟溪、黄都岭(枢纽)11 处互通式立交。

为提升我国高速公路建设的技术水平,推动广东省交通事业的全面发展,实现高速公路免维护高质量工程建设的百年大计,在本项目中采用了材料和工艺技术创新的应用研究,在普通 C40 混凝土中掺加 FC 纤维材料以提高道面工程质量,并通过科学严格的试验比对,获得了材料技术创新验证。

2 普通 C40 混凝土室内试验与桥面整体化层设计试验结果

2.1 普通 C40 水泥混凝土配比设计试验

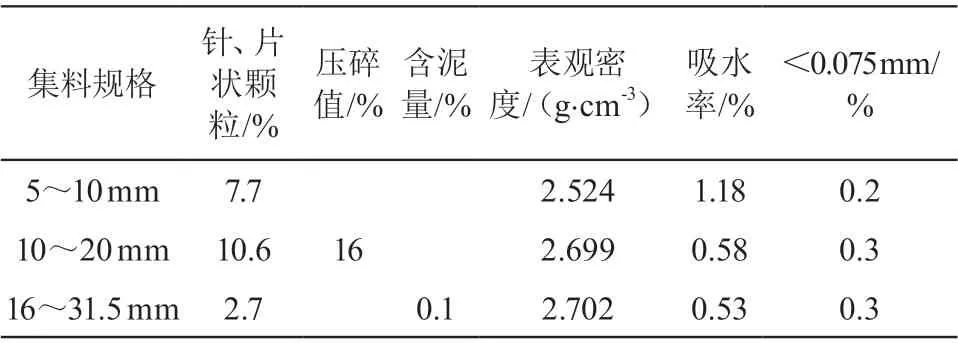

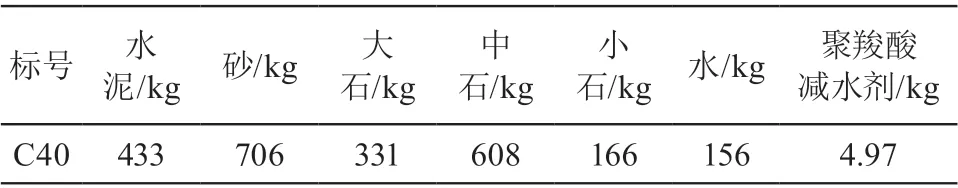

室内试验于 2019 年 4 月 26 日在某项目部工地试验室进行,试验条件按照混凝土配合比设计规范,选择 P.O42.5 水泥,II 区中砂(砂率 38 %),碎石 16~31.5、10~20、5~10 mm 三个档次,水胶比 0.36,聚羧酸减水剂 JB-ZSC(掺量 1.2 %)。依据 JTG E42-2005《公路工程集料试验规程》,得到粗集料参数如表 1 所示,C40 混凝土配合比如表 2 所示。

表1 C40 混凝土粗集料参数

表2 C40 混凝土配合比

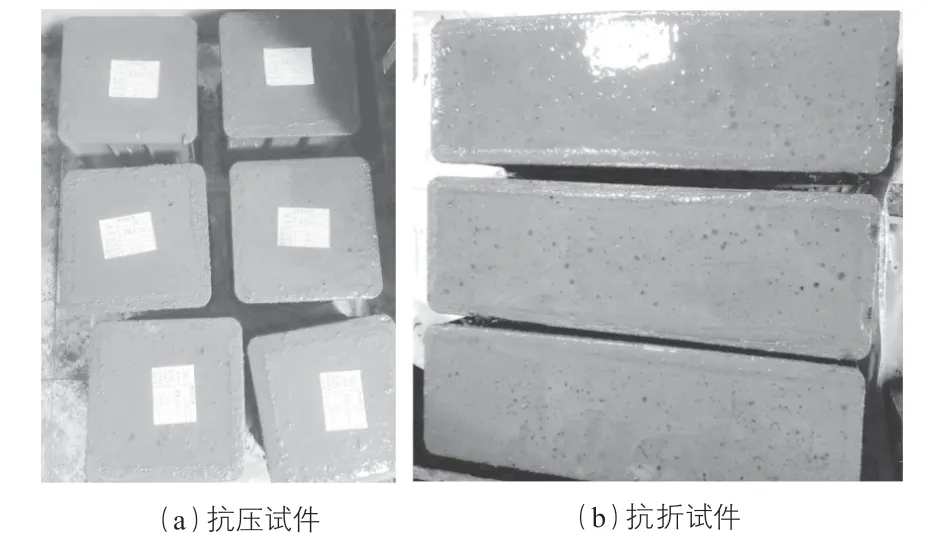

依据表 2 中 C40 混凝土配比将原材料干拌 30 s,湿拌 60 s。现场测得混凝土塌落度为 160 mm,分别制作抗压、抗折强度试件各 3 组(见图 2)。

图2 C 40 混凝土标准试件

2.2 普通 C 40 混凝土试块抗压与抗折强度测试

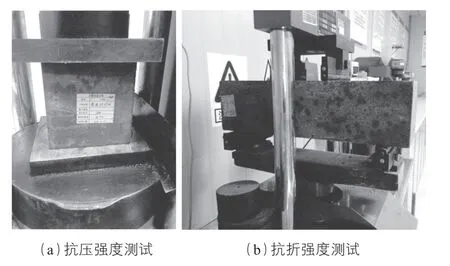

经室内力学测试,可得试件的 7d 抗压强度为 53.9MPa,抗折强度为 5.3 MPa;28 d 抗压强度为55.0 MPa,抗折强度为 5.9 MPa(见图 3)。

2.3 普通 C40 混凝土抗裂试验

图3 力学测试

将普通 C40 混凝土铲入抗裂试验的模具内,然后放在混凝土振动台上振动成型,最后用铁抹子和铝合金刮尺在混凝土表面反复压抹,直到达到工程所需表面光洁要求。试块成型 2 h 后,每个试件各用 1 台电风扇(直径 450 mm)距离试件 200 mm 吹试件表面,连续直吹≥ 24 h,同时每个试件用 1 000 W 碘钨灯在离试件表面高 1 100 mm 处照射不少于 24 h。试块成型 10 h 后,每隔 1 h 观察一次试块表面的裂缝变化情况(见图 4)。

图4 抗裂试验试块制作及养护期观察

试块表面裂缝发展数量统计如表 3 所示。

表3 试块表面裂缝发展数量统计

室外试验:在室内测试和试验的基础上,为贴近工程实际环境和要求,选择在本项目的丘屋大桥进行实地试验,该桥地处低缓丘陵地段,桥梁上部结构采用先简支后结构连续预制 T 梁、先简支后结构连续刚构预制 T 梁。跨径组合:左线 12×40=480 m,右线 13×40=520 m。桥梁交角为 90°,桥面铺装采用 10 cm 沥青铺装+防水层 +10 cm 厚 C40 混凝土整体化层。经28 d 养护成型后观察,混凝土表层无裂缝,裂缝长度最大达 0 mm,最大宽度 0 mm。

3 掺 FC 纤维材料 C 40 混凝土在桥面整体化层的设计应用

3.1 FC 纤维材料

FC 材料是由清华大学材料学院 FC 中心利用 10 年时间(2008 年 5 月-2018 年 5 月)刻苦攻关,为提高水泥与沥青混凝土工程质量、延长使用寿命,减少维护费用而研发,具备全套自主知识产权,已于 2020 年 1 月由杜强华微(北京)高新材料科技公司升级为第七代。其核心技术(高强度、高模量、高抗碱、超大长径比)和综合指标较为先进,并由笔者单位探索了一整套现场施工工艺[1]。

3.2 工程案例

在“十五”期间,FC 纤维材料已经为国家重大工程和军事工程应用,先后在博鳌论坛、苏通大桥桥塔、鼎新机场、常州机场、赤峰机场、兴城机场、北京大兴国际机场、湖北鄂州水利工程、11230 工程等几十项重点工程中应用,均达到设计要求;特别是在高盐碱、高海拨、高寒及高温差地区的应用,更加突显了 FC 纤维材料的优点;其中某工程应用 FC 纤维材料的 4 条跑道、停机坪、滑行道总面积为 150 多万 m2、使用 11 年未出现任何裂纹,实现了免维修[2]。

3.3 第三方检测

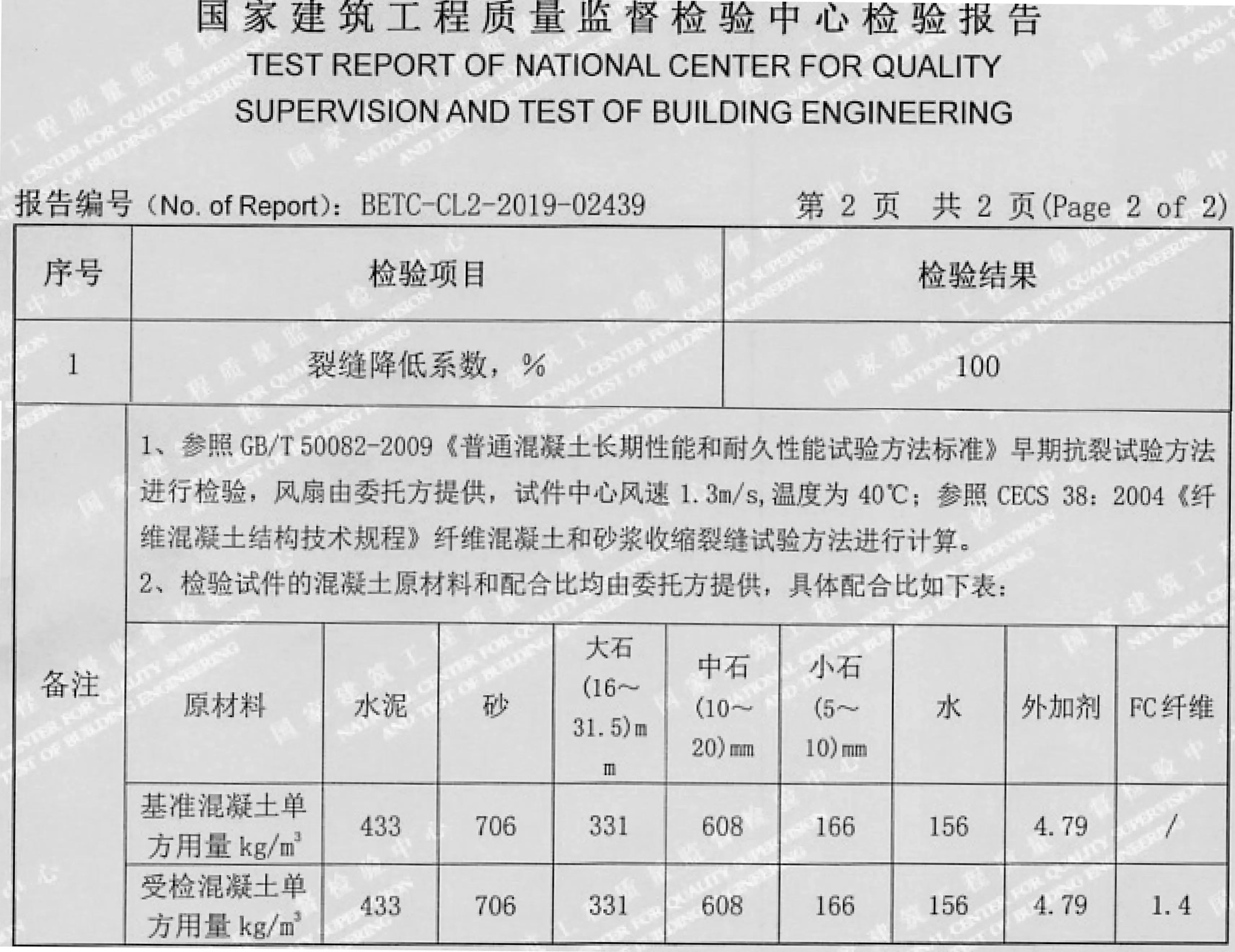

2019 年 6 月 5 日委托第三方国家建筑工程质量监督检验中心复检,第三方检测报告图片如图 5、图 6 所示。具体技术指标如表 4 所示。

按国际通行惯例,水泥混凝土掺加纤维的长径比一般≤100,而 FC 材料能>300(如国外纤维长度为0.9 cm,FC 材料纤维长度可做到 1.9、3.8、5.6 cm);实现了重大及特殊混凝土工程需要的高强度、高模量、高韧性、低延伸率、高抗碱、超高大长径比,能够充分达到水泥及其混合材料的连接搭桥功能,有效阻止混凝土开裂[3]。

图 6 每 m3 混凝土掺入 1.4 kg FC 纤维裂缝降低系数检验报告

表4 FC 材料技术指标

施工搅拌时,FC 材料能在混凝土中均匀分布、建立多维结构,彻底解决水泥混凝土和沥青混凝土开裂、掉边、掉角、收缩裂缝等通病;在公路、机场跑道、水利大坝、隧道、桥梁等工程中应用,能够提高工程抗裂缝、抗磨损、耐久性、抗疲劳和抗冲击性能,解决大体积、大面积混凝土极易开裂的世界性难题,实现抗冻融、抗盐碱、抗腐蚀的优异性能,有效保障工程结构稳定运行安全[4-5]。

3.4 掺 FC 纤维 C40 混凝土配比设计

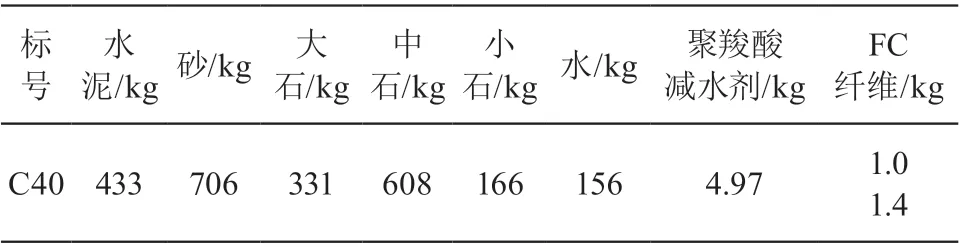

按照混凝土配合比设计规范,选择 P.O 42.5 水泥,II 区中砂(砂率 39 %),碎石 16~31.5 mm、10~20 mm、5~10 mm 三个档次,水胶比 0.36,聚羧酸减水剂 JBZSC(掺量 1.15 %),FC 纤维分 1.0 kg/m3、1.2 kg/m3、1.4 kg/m3三种掺量。依据 JTG E42-2005《公路工程集料试验规程》,得到 C40 FC 纤维混凝土配合比如表 5 所示。依据表 5 中 C40 纤维混凝土配比,将混凝土原材料干拌 30 s,湿拌 60 s,确保混凝土中 FC 纤维分布均匀,无成团并丝现象。

表5 C40 FC 纤维混凝土配合比

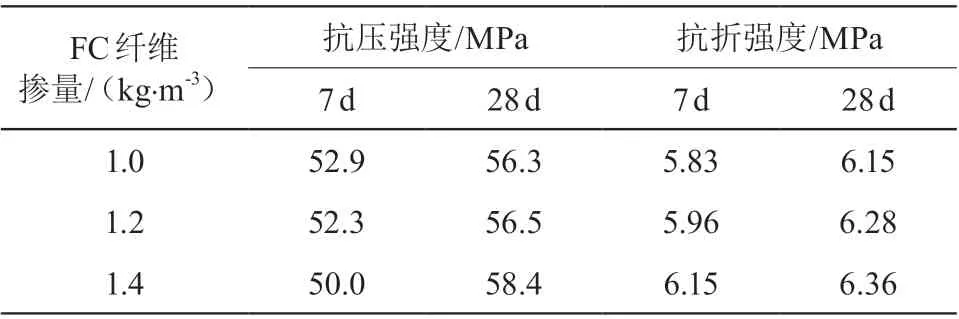

3.5 掺 FC 纤维 C40 混凝土试块抗压及抗折强度测试

按 FC 纤维掺量 1.0、1.2、1.4 kg/m3分别制作抗压、抗折强度试件各 3 组。经室内力学测试,可得试件 7 d 抗压、抗折强度和 28 d 抗压、抗折强度如表 6 所示。

表6 试件的抗压、抗折强度统计

3.6 掺 FC 纤维 C40 水泥混凝土抗裂试验

将拌制好的 3 种配合比的 FC 纤维混凝土分别铲入抗裂防裂试验模具内,然后放在混凝土振动台上振动成型,最后用铁抹子和铝合金刮尺在混凝土表面反复压抹,直到达到工程所需表面光洁要求。试块成型 2 h 后,每个试件各用一台电风扇(直径 450 mm)距离试件 200 mm 吹试件表面,连续直吹≥ 24 h,同时每个试件用 1 000 w 碘钨灯在离试件表面高 1 100 mm 处照射≥ 24 h。试块成型 10 h 后,每隔 1 h 观察一次试块表面的裂缝变化情况(见图 7)。

图7 FC 纤维混凝土试块裂缝测量

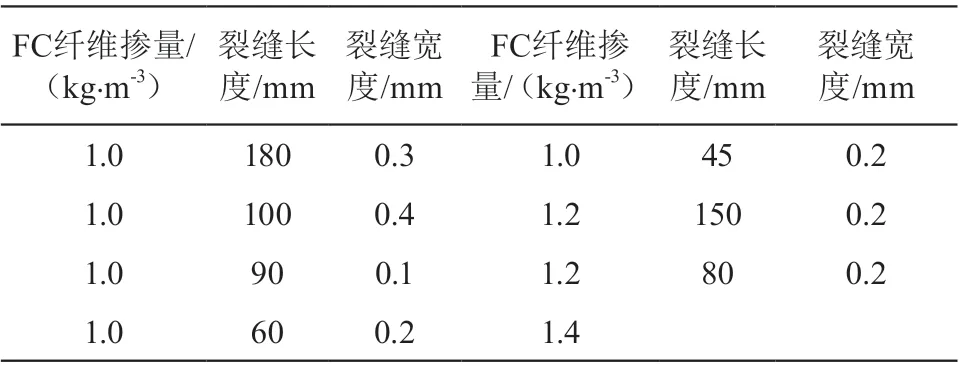

试块表面裂缝发展数量统计如表 7 所示。

表7 掺 FC 纤维材料 C40 混凝土试块裂缝数量统计

从表 7 可知,随着 FC 纤维掺量的增加,试块表面裂缝的数量减少,当 FC 纤维掺量达到 1.4 kg/m3及以上时,裂缝消失。

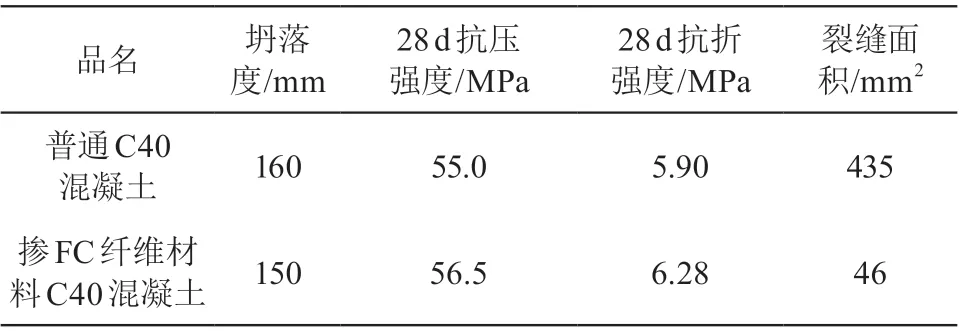

由上文所述,为了达到减少混凝土表面裂缝数量的目的,应在桥面整体化层混凝土中掺入 FC 纤维 1.0~1.4 kg/m3。普通 C40 混凝土与掺 FC 纤维材料 C 40 混凝土试块的物理力学性能对比如表 8 所示。

表8 混凝土试块物理力学性能对比

由表 8 可得,掺 FC 纤维材料 C40 混凝土试块的抗压强度相比普通 C40 混凝土提高了 2.7 %,抗折强度提高了 6.44 %,每 m3混凝土掺 1.2 kg FC 纤维试块裂缝降低系数 η=99 无开裂,每 m3混凝土掺 1.4 kg FC 纤维试块裂缝降低系数η=100无开裂。

4 掺 FC 纤维材料 C40 混凝土桥面整体化层施工

图8 成型后的桥面整体化层C40 FC 纤维混凝土效果

室外工程试验段:于 2019 年 9 月 8 日在丘屋大桥左幅第三联整体化层浇筑;受业主委托,项目部在丘屋大桥左幅第三联桥梁整体化层混凝土浇筑施工时采用了掺加 FC 纤维材料混凝土与桥面整体化层普通 C40 混凝土的对比试验(掺加量分别为 1.0 kg/m3、1.2 kg/m3和1.41.0 kg/m3)。

施工流程为:泵送混凝土,三辊轴摊铺,振捣,抹光机收面,土工布洒水养护。成型的桥面整体化层C40 FC 纤维混凝土效果如图 8 所示。

5 掺 FC 纤维材料沥青混凝土配比设计试验

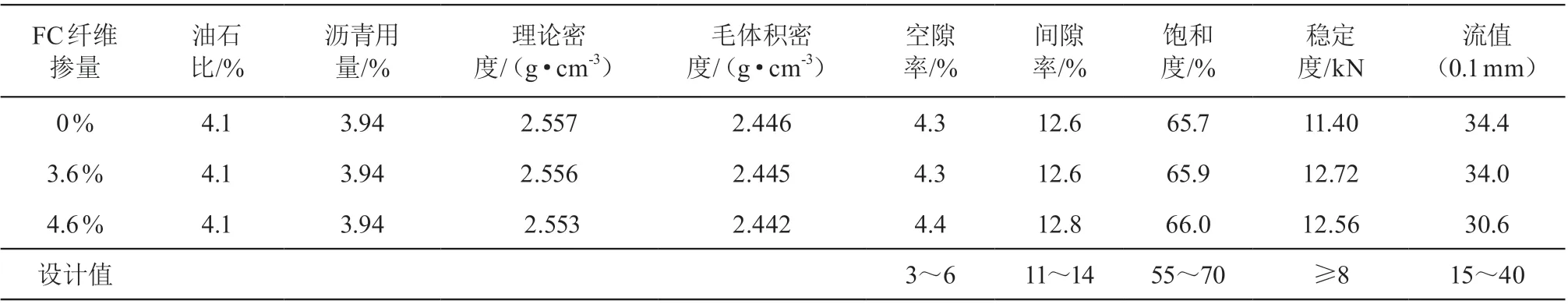

于 2020 年 4 月 12 日-2020 年 5 月 24 对沥青下面层掺入 FC 纤维进行了比对试验,并形成了以下成果。

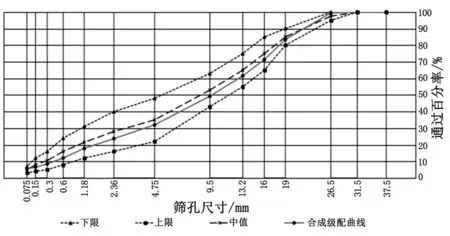

1) 按照沥青下面层试验路总结会定下的级配曲线外掺入厂家建议的 FC 纤维和 FC 增强剂对比,各档原材料比例和级配曲线图如表 9 及图 9 所示。

表9 各集料通过率

表10 马歇尔试验体积检测指标

图9 级配曲线图

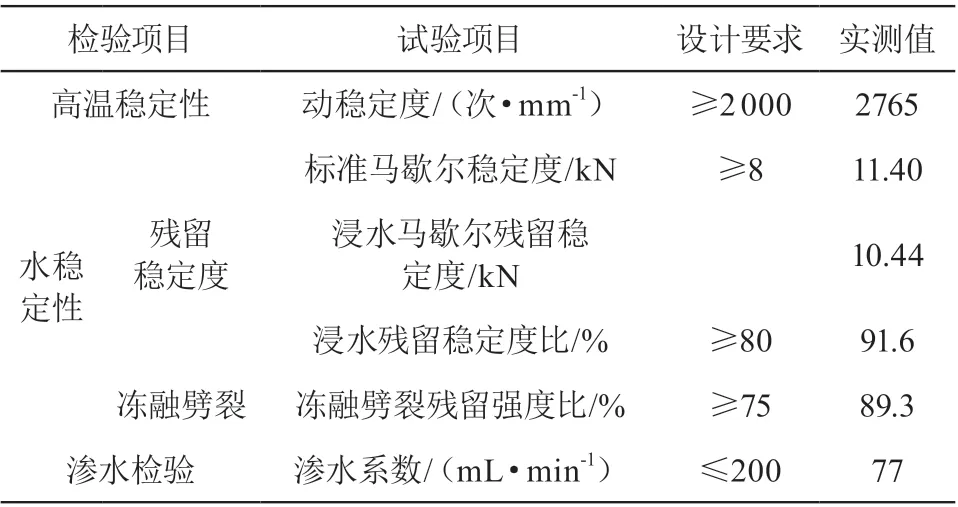

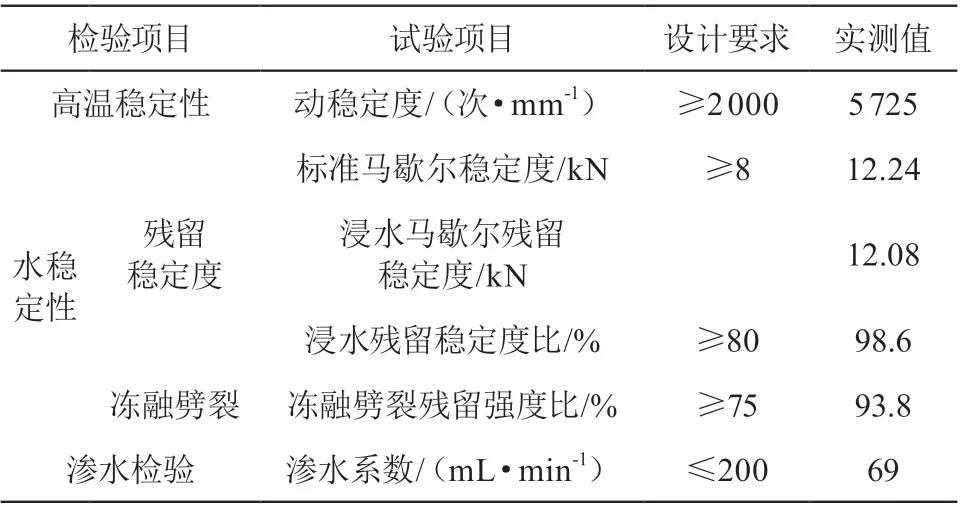

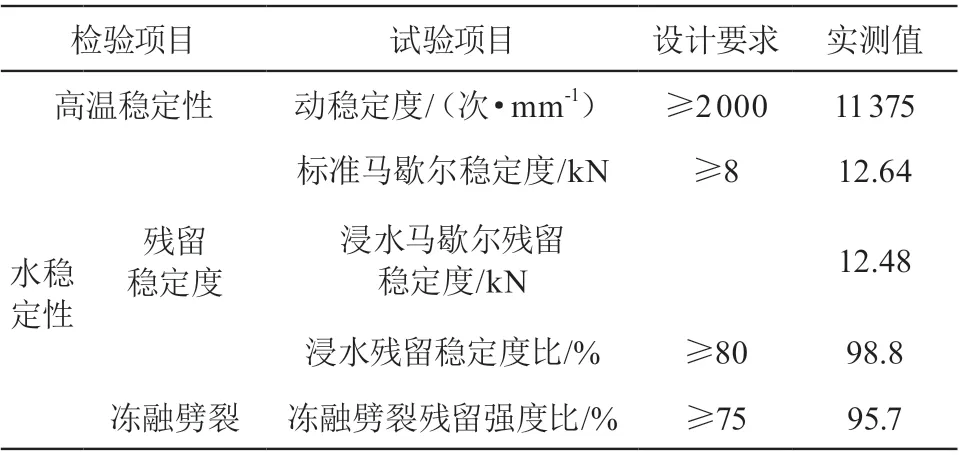

2)按 JTG E20-2011《公路工程沥青及沥青混合料试验规程》操作方法分别对沥青下面层最佳油石比 4.1 % 进行了沥青混合料马歇尔试验、残留稳定度、理论密度试验、车辙试验、渗水试验、冻融劈裂试验,如表 10~表 15 所示。

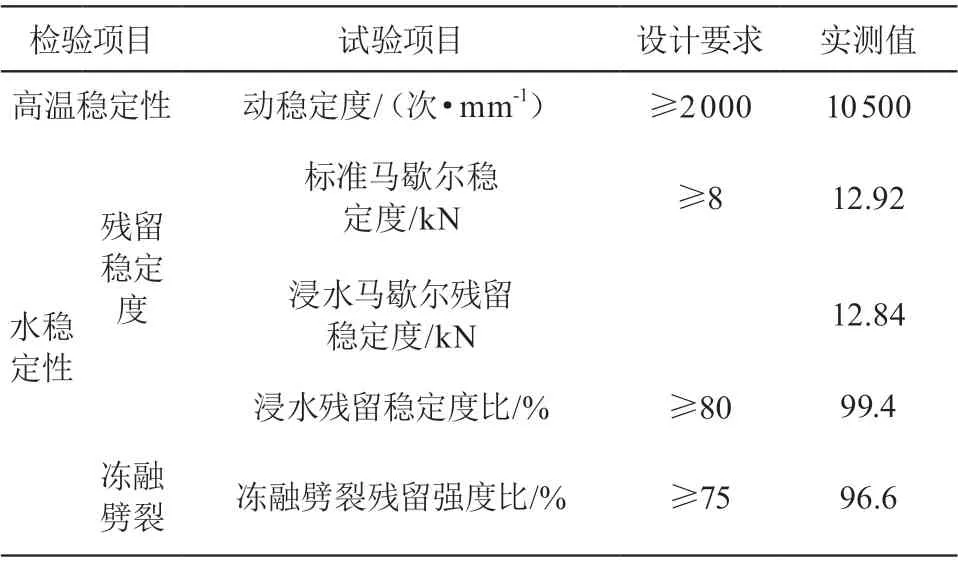

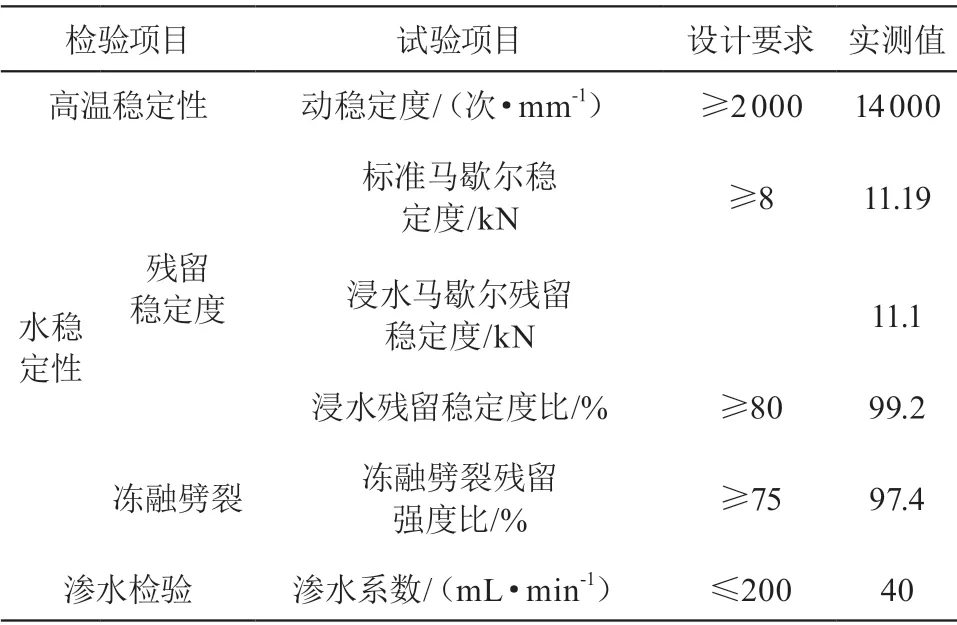

表11 FC 纤维掺入量 0 %

表12 FC 纤维每 m3 掺入量 3.6 %

表13 FC 纤维每 m3 掺入量 3.6 %(纤维+加 8 kg FC 增强剂)

表14 每 m3 加 8 kg FC 增强剂(无掺量 FC 纤维)

表15 FC 纤维每 m3 掺入量 4.6 %(加 8 kg FC 增强剂 +纤维)

结果表明:不同掺量的 FC 纤维(加入 FC 增强剂)的情况下对沥青混凝土稳定度、水稳定性、车辙性能、冻融劈裂强度比明显提高。

6 应用价值

6.1 成本分析

水泥混凝土成本分析:参照纤维混凝土国家行业标准,以 FC 纤维掺量 1.4 kg/m3×129.8 元=181.72 元为成本(含运费、税费、工地技术指导、保险、投料、仓储等费用),按照桥面 10 cm 厚的混凝土计算,每 m2为18.72元,(除因质量问题需要部分翻修等大宗费用外,仅桥面日常维护费(1 人员费、2 水费、3 车辆费、4 清洗设备等费用)就需约 15 元/m2×年;单从工程投资的直接成本看,确实有所上升;但从延长道面工程使用寿命和实现工程全寿命免维护方面计算,应用 FC 材料有显著的经济效益。

沥青混凝土成本分析:沥青混凝土每 m3掺加FC 材料 4.6 kg×129.8 元=597.08 元按照公路 5 cm 厚的沥青混凝土计算每 m2为 29.86 元。单从工程投资的直接成本看,确实有所上升;但从延长路面工程使用寿命和实现工程全寿命免维护方面计算,应用 FC 材料的投资,仅占工程总投资额的 0.25 % 都不到(如果按单一的水泥混凝土和沥青混凝土造价计算约 20 % 左右),业主得到的回报率是工程总投资的 100 %,即相当于获得再建一个同等规模工程的效果。有显著的经济效益和社会价值[5]。

6.2 全寿命期质量安全

水泥混凝土桥面、隧道工程的渗漏、冻融、掉边掉角等质量通病,究其原因都是因为收缩裂缝造成的质量问题。应用 FC 材料能综合提高混凝土抗裂性、耐久性、抗疲劳和抗冲击等性能,实现桥梁等工程整体化层结构优化,全面提升桥面、隧道等工程结构质量、延长工程使用寿命,为国家节省维修成本与重建费用,最终实现提升工程结构的安全运行与整体质量。

在现有水泥混凝土道面施工技术的基础上,通过掺加 FC 材料,在一定程度上提高工程的质量安全冗余,应该是简单易行的技术工艺。因此,在大面积、大体积混凝土工程中,应用 FC 材料技术,减免维护费用,用小投入换长寿命,是可行且有益的技术创新。

6.3 研究意义

6.3.1 小结

1)对比普通 C40 混凝土与掺 FC 纤维材料 C40 混凝土试块的物理力学性能:相比普通 C40 混凝土,掺 FC 纤维材料 C40 混凝土的抗压强度提升了 2.7 %;抗折强度提升了 6.44 %。

2)对比普通 C40 混凝土与掺 FC 纤维材料 C40 混凝土裂缝数量。

①普通 C40 混凝土。加热的同时用电风扇吹 8 h 后开裂,裂缝最大宽度为 0.4 mm,裂缝长度为 550、100、80、40、70 、50 、90、90 mm。

②掺 FC 纤维材料混凝土(每 m3掺 1.2 kg)。加热的同时用电风扇吹 8 h 后开裂,裂缝最大宽度为 0.1mm,裂缝长度为 70 mm;裂缝降低系数 η=99 无开裂。

③掺 FC 纤维材料混凝土(每 m3掺 1.4 kg):加热的同时用电风扇吹 8 h 后未出现裂缝;裂缝降低系数η=100 无开裂。

3)随着 FC 纤维材料掺量的增加,水泥混凝土和沥青混凝土的抗裂性能提升显著,当混凝土中掺入 FC 纤维材料 1.4 kg/m3时,施工后的混凝土缝数量得到有效控制。

4)路面和桥面整体化层掺 FC 纤维材料 C40 混凝土裂缝比普通 C40 混凝土整体化层裂缝大大减少;应用 FC 材料,能在一定程度上提高工程的质量安全冗余,缓解因事故、超载、灾害和其他意外造成的破坏程度。

6.3.2 创新点

1)解决关键点维护难题。广东省高速公路多处于山区和丘陵起伏地带,桥梁众多,混凝土面层质量尤为重要,若因质量问题频繁维修,势必造成通行效率减低甚至断路。应用掺加 FC 纤维材料的混凝土技术进行桥面整体化层施工,大幅度提升桥梁工程质量,实现全寿命周期免维护,基本可以消除桥梁等关键点“卡脖子”维护问题,性价比很高。

2)改善公路全寿命期质量。由于公路施工是分工、分段、分时进行,普通混凝土会因材料、工艺、技术和维护等因素影响,在全寿命期质量上会形成较大的分段梯度变化,从而影响运营水平。应用掺加 FC 纤维材料的混凝土技术基本可以消除因维护、气象和运输强度造成的质量变化,使全寿命期质量整体变化趋于平滑,保持公路运输的平稳运行。

3)便于现有工程升级改造。由于 FC 纤维材料特殊的结构形式和优越的长径比,具有很强的粘结力和握裹力,因此可通过维护施工对原面层进行简单的糙化处理,然后用掺加 FC 纤维材料混凝土覆盖施工,从而实现面层质量等级的跨越,减低了改造工程成本。

7 结语

本文通过试验对比和工程实践,验证了掺 FC 纤维材料的 C40 水泥混凝土和沥青混凝土在桥面整体化层施工中的质量优势,对提高公路建设质量和提升交通运营水平提供了很好的技术支撑。通过进一步优化 FC 纤维材料产品系列和性价比,将具备良好的应用前景,为我国公路高质量、高标准、高耐久、全寿命免维护及国家绿色高速公路建设的发展开创先河、总结经验、向全国推广应用、为国家节省重复投资、为国家达到世界级高水平领先发展作出贡献。