履带销轴线切割开裂机理分析

王 超,张琳琳,肖 超,张 虎,赵 晗

(青岛特殊钢铁有限公司,山东 青岛266000)

1 前 言

履带销轴是行走式履带式底盘的重要联接件,承担着衔接前后轨链节作用,履带服役过程中的稳定性很大程度上取决于销轴的质量[1]。由于履带应用的环境恶劣,销轴在使用过程中承受着复杂的扭转、弯曲和剪切作用,因此销轴产品应具有高的抗弯、抗剪和抗断裂强度,同时具有较好的抗疲劳、抗磨削和抗冲击的综合力学性能[2]。为获得良好的综合力学性能,履带销轴需要达到“外硬内软”的效果。销轴表面硬化提高强度和耐磨性,而芯部塑性良好可以承受一定的冲击力[3]。目前常用的材质为45B,加入的适量硼元素可以显著提高45钢的淬透性和综合力学性能。某公司使用45B 圆钢生产履带销轴产品时,部分产品在线切割加工时出现了表层裂纹。

为减少经济损失,避免再出现类似开裂的情况,分析了销轴开裂的原因,并提出相应改进措施。

2 样品检验

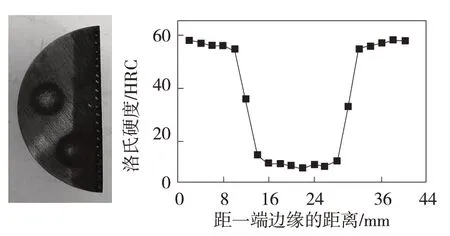

客户生产工艺为:下料→粗车→精车→精磨→表层感应淬火→低温回火→抛光→精加工→防锈入库。对销轴样品进行成分、金相、硬度以及扫描电镜分析,具体开裂样品如图1 所示,开裂处位于表层下方12~14 mm处。

图1 样品开裂处

2.1 化学成分分析

利用火花直读光谱仪在销轴横截面处进行化学成分检测,结果如表1所示。从表1可以看出,销轴检测的化学成分满足GB/T 3077—2015《合金结构钢》中的45B钢化学成分要求。

表1 45B钢的化学成分(质量分数)%

2.2 金相组织检验

对销轴的纵剖面进行金相检验,样品磨抛后使用4%硝酸酒精进行侵蚀。然后采用MCK-6RC 型金相显微镜进行微观组织观察,不同位置金相组织见图2。表层淬火后销轴同一截面各处金相组织不同,靠近外表面一定深度可获得马氏体组织,而内层则形成非马氏体组织。产品的外表层经淬火后为马氏体组织,次表层为马氏体+贝氏体+少量屈氏体组织。直径1/4 处因升温温度低,冷却速度较慢形成了索氏体+少量铁素体的组织。而芯部仍然为热轧态的铁素体+珠光体组织,无明显的热处理迹象。销轴由于表层淬火过程中的内外温度以及冷却速度相差大,造成销轴径向较大的组织差异。

2.3 硬度试验

利用WHR-150数显型洛氏硬度计对销轴的横截面进行了洛氏硬度检测,从一端边缘开始,每2 mm 检测一个点,结果如图3 所示。产品的有效硬化层的深度约为10 mm,符合技术要求中有效硬化层深度的规定(7~14 mm)。但硬度分布梯度较大,表面硬度为54~58 HRC,芯部硬度为10~13 HRC。距表面12~14 mm处硬度波动最大,硬度从54~55 HRC 降至13~15 HRC,产品线切割开裂起源部位也位于此处。

图2 履带销轴纵剖面金相组织

图3 销轴产品的截面硬度

2.4 开裂处扫描电镜分析

销轴断裂起源于销轴皮下12~14 mm 处,开裂处没有明显塑性变形,整体呈现脆性开裂特征。对样品开裂处取样放入酒精中进行超声波清洗,然后在扫描电子显微镜下进行观察,断口形貌如图4 所示。经扫描电镜检验后发现缺陷处没有明显的夹杂物,裂开处为明显的沿晶开裂,为典型的脆性断裂。

图4 断口形貌组织

3 分析与讨论

由扫描电镜分析可知销轴开裂处为典型的脆性断裂。经过金相分析可见,样品经过表面淬火后同一截面各处金相组织有较大的差异,而且表层内部硬度差异较大,最大相差48 HRC。在横截面组织中表层的马氏体是比容最大的组织,芯部组织为珠光体+铁素体,比容较小。由于内、外组织结构不同,使得样品从表层到芯部各部分产生不同的残余应力分布。所以表面淬火后的销轴处于应力平衡状态,内层受拉应力,表面受压应力[4]。后期进行较低温度的回火,销轴表面淬火后的残余应力很难大幅度消除。

销轴进行线切割加工时,由于高温电火花的作用,切割过的部位应力得到释放,外表面的淬硬层受拉应力状态趋向膨胀,非淬硬层组织的芯部趋向收缩。经过这种应力再平衡的过程,内应力超出材料的强度极限,造成零件开裂。如图1所示开裂处位于皮下的约12~14 mm 处,此处的组织、硬度变化最大,在线切割过程中应力产生了再平衡导致销轴产生了脆性开裂。

为解决销轴内部应力偏差大易造成开裂缺陷,在下料和粗车后对产品进行调质处理,提高芯部的硬度与韧性,减少横截面的硬度波动。经过调质处理后,芯部组织为回火索氏体组织,硬度为30~32 HRC。后经表面淬火后表面硬度为57~58 HRC,销轴的内外硬度偏差大大减低,为26~28 HRC。先经过调质的销轴表面淬火后内外残余应力的绝对值降低,解决了产品线切割加工过程中开裂问题。