热风炉用新型容器钢板的试制开发

曹 阳,李月,王月香,麻 衡

(山钢股份莱芜分公司 技术中心,山东 济南271105)

1 前 言

锅炉和压力容器用钢是冶金、石油及化工等行业应用于高温条件下的重要材料,具有很好的高温强度、抗蠕变性能和耐蚀性等。目前,国内最常用的压力容器用钢板为GB 713中的Q245R、Q345R和12Cr1MoVR等,占国内锅炉和压力容器市场总用钢量的60%以上。随着我国国民经济的发展,基于环保和提高能源利用率的考虑,对容器钢的性能参数要求也愈加严格,Q345R等已不能很好的满足长期在高温条件下的服役要求[1]。

现行国家标准GB 50427—2008《高炉炼铁工艺设计规范》提出新建高炉的有效容积必须达到1 000 m3及以上,因此一批能耗高、污染重的小高炉将逐渐被淘汰,未来市场对高炉及其配套设备用钢需求量将会增加。标准还提出了高炉一代炉役工作年限应达到15 a以上,热风炉的设计寿命应达到25~30 a,对高炉及其配套设备的长寿化要求能大大节约大修费用,提高作业率和设备效用指标,降低吨铁成本。但一直以来,高炉及其配套设备用钢处于一种无明确规范可行的状态,如果钢材选用较随意,在服役后期设备中钢材的性能会下降,严重可能会造成巨大的经济损失。一方面,材料长期处于高温条件下会引起组织变化,产生脆化和软化倾向,材料强塑性大幅度降低;另一方面,因复杂应力的作用使钢板的疲劳损伤不断积累[2]。因此,结合市场及行业需求,基于低成本、高性能思路,采用Cr、Mo微合金化成分设计,结合控轧控冷及正火工艺,开发生产了具备高强塑性、高韧性、高温性能优异,同时具有高探伤质量等级和良好表面质量的钢板,可广泛应用于高炉及其配套设备产品的生产制造。

2 新型容器钢的理论研究

目前国内常用的具有高温性能的锅炉和压力容器用钢板执行标准GB 713,与国外具有高温性能的容器钢标准EN 10028—2 相比,国外标准中对钢板的屈服强度、伸长率和探伤等级等方面做了更加严格的要求,并增加了蠕变性能、断面收缩率的检测要求,更加符合在高温环境下长期服役的要求。

国内市场常见的高温压力容器钢普遍存在以下问题:合金元素种类多且含量配比不尽合理,这会带来成本增加的同时较高的Cr含量会增加钢材的脆硬倾向;钢材内部组织带状等级较高,带状组织常会伴随一些夹杂等缺陷存在,会降低钢材强度和韧性;晶粒尺寸较大且组织大小不均匀,这会影响钢材的韧性。通过科学合理的成分设计,结合冶炼、轧钢及热处理关键工艺控制技术,实现合理的组织调控,改善钢板的各项性能。

2.1 科学合理的合金元素配比

本研究通过充分发挥合金元素的特点及相互之间的作用,控制合理的含量配比达到最佳的强化效果。在本文容器钢成分设计中,高温下保证材料强度的元素主要是Cr、Mo 等。Cr 元素对材料在高温下强度的贡献主要是通过形成金属间化合物或碳化物等方式存在于基体组织中,强化基体,细化组织,通过钉扎抑制碳化物在高温下的分解、碳的扩散及渗碳体在晶界处的偏聚[3]。

Mo 在钢中形成的细小密排立方M2X(Mo2C)具有极高的稳定性,促进了钢在高温下的性能稳定性[4]。高温下,Mo 在铁素体中的扩散速度比较慢,可以抑制或减缓钢在高温下强度的下降;同时Mo在晶界处发生偏聚时会提高晶界结合力;Mo 还可以促进Cr 的碳化物的析出,抑制其在高温下粗化长大[5]。一些研究表明[6],少量的Mo 能提高 Nb 在奥氏体中的固溶度,从而增加铁素体中碳氮化铌的析出量,并且Mo 在Nb(C,N)和铁素体基体之间的界面能形成偏析层,抑制了Nb(C,N)颗拉的粗化,使Nb(C,N)析出物在铁素体中弥散分布,起到良好的强化作用。

2.2 强化方式对钢板性能的影响

本文研究钢板的主要强化机制为沉淀强化和固溶强化等。沉淀强化作用主要通过微合金碳、氮化物在铁素体中沉淀析出而产生。碳氮化物沉淀相可以通过减缓位错亚结构的回复,钉扎位错、阻碍位错运动,从而提高容器钢的蠕变强度。故容器钢通常采用弥散析出的第二相粒子来实现高温条件下强度的提高[7]。

固溶强化主要是提高基体金属的原子间结合力,固溶原子还能与位错形成柯氏气团,钉扎位错的运动。研究表明,从钢的化学成分来说,凡是熔点高、自扩散系数小并且提高钢的再结晶温度的合金元素,固溶于基体后都能提高钢的高温强度。钢中的Cr、Mo都是重要的固溶强化元素,当钢的基体中同时存在C、N的间隙原子时,固溶的Cr、Mo与间隙C、N原子之间的互交固溶强化可以大大提高固溶强化效果,使得容器钢的高温持久强度得到提高[8]。

2.3 带状组织的改善

连铸坯在凝固过程中,C、Mn、Si等元素会产生成分偏析,在轧制之前的板坯加热时,置换固溶原子Mn、Si 等难以扩散,仍处于偏析状态[9]。轧制过程中出现铁素体带与珠光体带彼此堆叠而形成的带状组织[10],其中包含MnS夹杂、粗大的第二相等,严重破坏钢的组织均匀性,降低强度和塑性。研究表明,轧后提供足够冷速可以有效改善带状组织[11];较大的应变速率使得原始带状组织或枝晶被拉长并破碎,增大形变诱导相变的驱动力,相变时在缺陷处大量形核,使部分带状组织在相变过程中逐渐消失[12];当钢板在较高温度热轧后,钢板中的位错和晶界等缺陷数量及密度增加,由于晶体缺陷处点阵畸变较大,原子处于较高的能量状态,易于跳跃,故各种缺陷处的扩散激活能均比晶内扩散激活能小,加快了原子的扩散,提高了Si、Mn 等合金元素的扩散能力和均匀性[13];通过提高轧制前铸坯加热温度,通过加热扩散使成分均匀化,对改善钢中带状组织是有益的[14]。

本文通过严格控制杂质元素和气体含量,采用低过热度浇铸、二冷水控制及动态轻压下技术等改善铸坯内部偏析。在轧制工序通过合理控制轧制前板坯加热温度、轧制道次压下率、轧后冷却速率等控制手段来改善钢中的带状组织。通过正火热处理,使偏析的合金元素通过扩散重新均匀分布,改善和消除带状组织。

3 工业试制情况

新型容器钢板的工艺流程:铁水预处理→转炉冶炼→LF 精炼→RH 精炼→板坯连铸→铸坯缓冷及清理→板坯加热→控轧控冷→轧材缓冷→正火。

3.1 成分设计

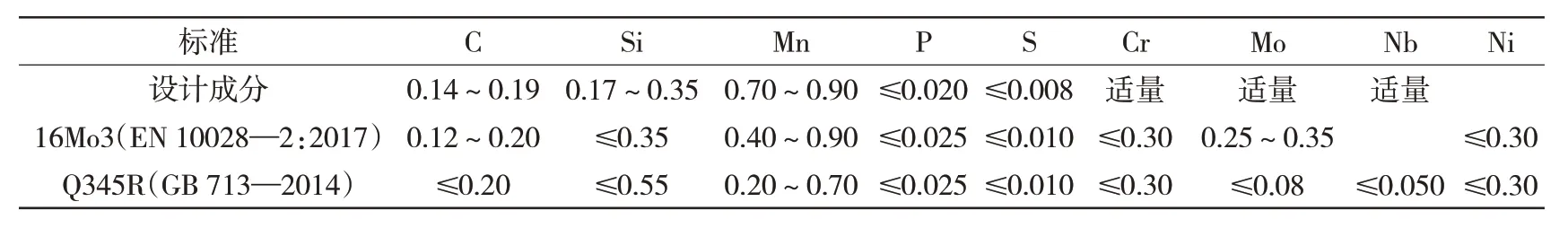

高炉及其配套设备用新型容器钢板的熔炼成分如表1所示。

表1 容器钢成分设计(质量分数) %

3.2 冶炼及连铸工艺

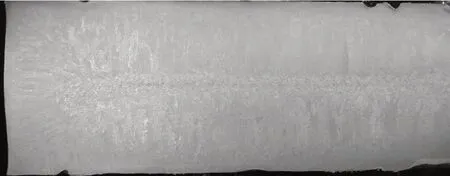

铸坯原始成分及组织对最终组织性能有较大影响,因此冶炼及连铸过程中严格按照设计的成分和工艺进行生产。转炉做好脱P,严格控制P含量;LF+RH 工艺做好脱S、脱气和去夹杂,并将钢水成分调整至设计要求范围内;连铸工序全程保护浇铸,采用低过热度浇注减少柱状晶,减轻铸坯偏析和带状组织,在扇形段铸坯凝固末端采用轻压下技术破坏柱状晶生长产生的凝固搭桥,同时补偿钢水凝固收缩,减轻中心偏析,铸坯下线缓冷以充分降低铸坯在冷却过程产生的组织应力和热应力,防止铸坯裂纹产生,最终生产出成分合理的高质量铸坯原料。铸坯规格尺寸为300 mm×1 800 mm。液相线温度=1 537-88C-8Si-5Mn-30P-25S-2Mo-1.5Cr。按照GB/T 226—2015 要求,在拉坯时截取一段铸坯并磨铣后进行侵蚀,所得铸坯低倍组织如图1所示。根据YB/T 4003—2016 对低倍组织进行评定,评定结果显示中心偏析C 类0.5 级,中心疏松0.5级,无裂纹、气泡等缺陷,铸坯质量良好。

图1 200 mm厚铸坯横截面低倍照片

3.3 控轧及正火工艺

严格控制板坯加热炉内温度和保温时间,在保证铸坯内部烧匀烧透前提下缩短其高温段时间,一方面均匀组织并使合金充分固溶;另一方面防止奥氏体晶粒过分长大,搭配控轧控冷工艺,将热塑性变形和轧后冷却与固态相变相结合,充分发挥析出强化及细晶强化的效果,得到良好的组织和性能匹配;最后通过正火改善组织均匀性,得到优异的组织和力学性能。

3.3.1 奥氏体再结晶区和未再结晶区轧制

粗轧阶段为在奥氏体再结晶区采用高温大压下轧制模式,一方面通过动态再结晶和静态再结晶的反复发生不断细化晶粒;另一方面通过大压下使铸坯中的气孔焊合,使粗大的树枝晶或柱状晶破碎,从而使组织致密、成分均匀、晶粒细化。

精轧阶段后期为奥氏体未再结晶区轧制,是控轧工艺的关键阶段,精轧开轧温度主要依据奥氏体未再结晶临界温度进行设计,奥氏体未再结晶临界温度Tnr计算公式为[15]:

Tnr=887+464[C]+(6 445[Nb]-644[Nb]1/2)+(732[V]-230[V]1/2)+890[Ti]+363[Al]-357[Si]。

通过对金属变形制度和温度制度的合理控制,一方面,在高温时溶解的微合金元素可通过溶质“拖拽”作用来使得奥氏体细化,降温过程中析出的第二相可通过钉扎作用来抑制奥氏体的再结晶以及再结晶后的晶粒长大;另一方面,通过轧制使奥氏体晶粒扁平化并增大位错密度,使形核部位增加并提供形核所需的能量,充分细化铁素体晶粒,从而达到提高钢的强度和韧性的目的。

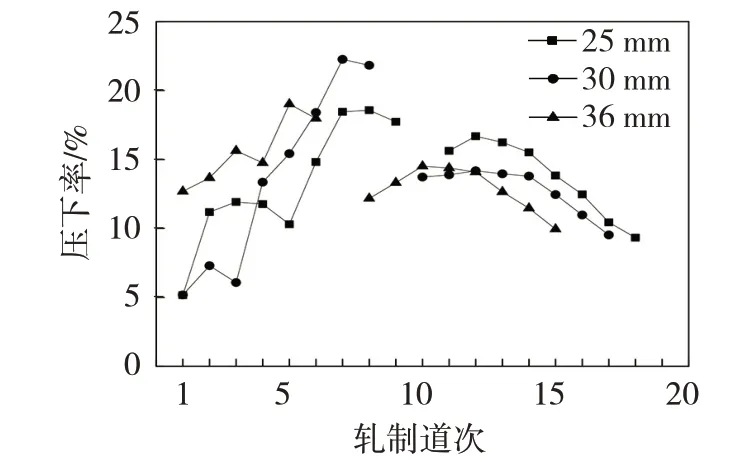

对不同厚度规格钢板的各道次轧制压下率进行统计,统计结果如图2所示。从图2可看出,粗轧阶段道次压下率呈现逐渐增长的趋势,既能充分发挥奥氏体的形变累积效果,确保在再结晶区域充分细化,也能提高轧制渗透力,改善钢板内部质量。精轧阶段道次压下率呈现逐渐下降的趋势,既确保钢板组织的均匀性,也保证了成品板的板形和尺寸精度。

图2 不同厚度钢板轧制各道次的压下率

3.3.2 控制冷却

轧后水冷过程中控制合适的冷却温度和冷却速率,抑制静态再结晶,保留形变储能,提高铁素体形核率,从而细化组织。水冷后钢板进行下线堆垛缓冷,可缓慢释放钢板中的残余应力,同时可大大降低钢板中氢的含量,充分实现热扩散效果,改善钢板内部质量。

3.3.3 正火工艺控制

正火热处理过程中,由于Cr、Mo、Nb 元素的存在,它们的碳化物会降低Fe的扩散系数,从而阻碍晶粒长大,因此钢中的原始奥氏体晶粒尺寸变化不大,但正火后会获得均匀的组织,提高钢的性能稳定性。

4 试制产品情况

4.1 力学性能对比

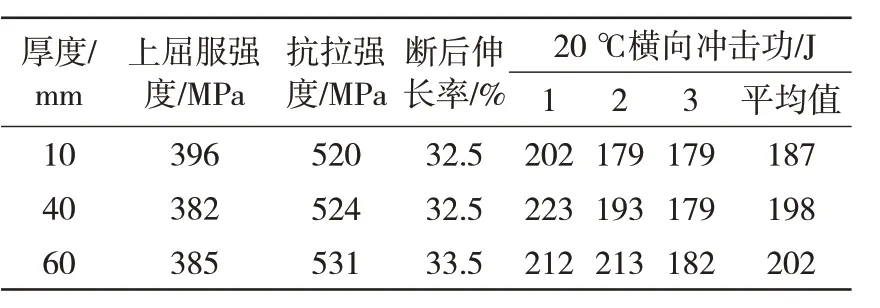

本研究钢板的主要力学性能指标为拉伸、冲击和断面收缩率,如表2、表3所示。性能测试方法采用标准通用方法,室温拉伸试验按照EN ISO 6892—1:2016、高温拉伸试验按照EN ISO 6892—2:2018、冲击试验按照EN ISO 148—1:2016、断面收缩率试验按照EN 10164—2004 进行检测。本研究开发的新型容器钢的强度、塑性和冲击均满足GB 713—2014和EN 10028—2的要求,且具有较大的富余量,此外还具有较好的断面收缩率性能指标。

表2 容器钢板的拉伸和冲击性能

表3 容器钢板的断面收缩率和高温拉伸性能

4.2 组织分析

从本研究钢板和传统Q345R 钢板上截取全厚度金相试样,将试样经打磨、抛光后在4%的硝酸酒精中进行腐蚀,在金相显微镜下观察其不同厚度位置处的组织形态,如图3所示。由图3可看出:相对于传统Q345R钢板,新型Cr-Mo容器钢全厚度方向金相组织中晶粒细小均匀分布,无明显带状组织。而传统Q345R 钢板中珠光体和铁素体晶粒尺寸相对较大,组织带状等级较高,厚度中心处有偏析带,会降低钢板的强度、韧性。

4.3 脆化敏感性检验

图3 30 mm厚度新型容器钢和Q345R厚度方向金相组织

对于Cr-Mo钢来说,长期在回火脆化温度内使用可能会发生脆化现象,回火脆化温度一般介于约400~550 ℃。一般高温容器钢的使用温度范围就在脆化温度范围内,钢材在脆性温度范围内工作时,杂质元素(P、Sn、Sb等)可能会偏聚到晶界上,会降低晶界的结合强度,出现晶界脆化。因而对这类钢除了要求足够的韧性外,还要具有较小的脆化倾向。Dumoulin 等[16]研究了 Mo、Mn、Cr、Ni 合金元素的偏聚对脆化行为的影响,试验结果证明Cr 的影响很弱,Mo 偏聚对消除回火脆化有益,而Mn 和Ni偏聚会加剧脆化作用。

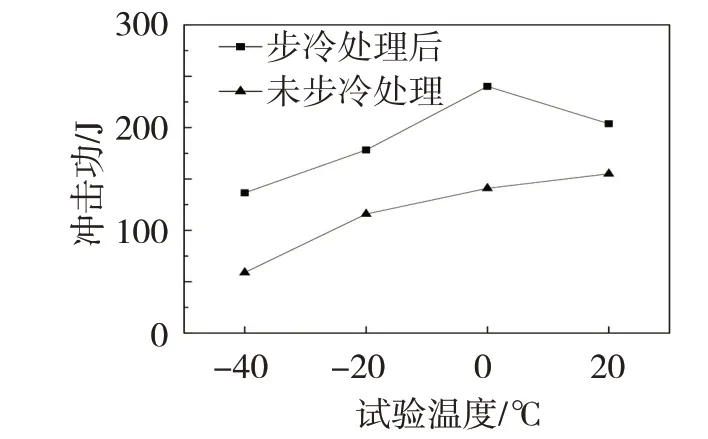

为了判断Cr-Mo 钢的脆性敏感程度或有无脆化倾向,需要采用逐段冷却试验(步冷试验)来加速脆化处理,通过对试验结果及试验温度进行分析判断有无回火脆化倾向,本文采用的脆化工艺为:升温到593 ℃,保温1 h;然后以5.6 ℃/h 冷却速度降至538 ℃,保温1 h;然后以5.6 ℃/h 冷却速度降至524 ℃,保温 1 h;然后以 5.6 ℃/h 冷却速度降至496 ℃,保温 1 h;然后以 2.8 ℃/h 冷却速度降至468 ℃,保温 1 h;然后以 2.8 ℃/h 冷却速度降至316 ℃,出炉空冷。

步冷试验后的钢板与未做步冷试验的钢板冲击韧性对比如图4 所示。从图4 可以看出,钢板经过步冷试验后冲击性能有了一定的提升,尤其是0 ℃冲击功的提升最为明显,说明在步冷试验过程中钢材没有出现脆化倾向。分析冲击性能提高可能是由于试验过程中Cr、Mo 元素在晶界处的偏聚提高了晶界的结合力,强化了晶界,或者试验温度超过了饱和偏聚量下的临界脆化温度,降低了杂质原子的晶界偏聚浓度,发生脱脆现象。脱脆过程前期反偏聚速率最大,由于本试验保温时间较短,且正处于反偏聚速率最快的阶段,因此出现试验后冲击韧性大幅度提高这一现象[17]。

图4 30 mm钢板步冷试验前后的冲击韧性

从未做步冷试验和步冷试验后的钢板上分别截取全厚度金相试样,试样经打磨、抛光后在4%的硝酸酒精中进行腐蚀,在金相显微镜下观察其不同厚度位置处的组织形态,如图5 所示。由图5 可看出:相对于未做步冷试验钢板,步冷试验后钢板组织中带状减轻,珠光体、铁素体组织分布更加均匀,这在一定程度上有利于冲击韧性的提升。

5 结 语

本文研究了一种Cr-Mo 微合金化成分体系结合炼钢、轧钢及正火工艺中的关键控制技术,试制开发了新型低合金高性能压力容器用钢板。生产结果表明,通过科学合理的微合金元素配比及生产工艺充分发挥各种强化作用,均匀晶粒尺寸及分布,改善带状组织,使钢板具有良好的强塑性、冲击韧性、高温力学性能,z向性能优异、厚度方向组织均匀性及批次间性能稳定性良好。通过步冷试验验证了本研究钢板在试验条件下没有出现脆化倾向,反而冲击韧性有了一定的提升,具备在高温环境下服役的条件,为开发可广泛应用于高温环境的锅炉及压力容器产品提供了技术支撑。

图5 30 mm钢板步冷试验前后的厚度方向金相组织照片