中远川崎的智能造船经验

冷单 司志强

南通中远川崎船舶工程有限公司(下称中远川崎)是中国远洋运输(集团)总公司与日本川崎重工业株式会社合资兴建的大型造船企业,成立于1995年底,是我国第一家大型中外合资造船企业。公司注册资本14.6亿元,总投资超过50亿元,主厂区及舾装基地总面积约130万平方米,年生产能力超过200万载重吨。公司拥有1座30万吨级船坞和1座50万吨级船坞。该公司生产设施先进,装备精良,造船生产经营条件居国内领先水平。通过对先进技术的引进、吸收和再创新,中远川崎实现了生产管理和技术开发的“本土化”和“再创造”,形成了具有中远川崎特色的精益管理模式。

公司主要从事中、高端船舶的研发和建造,产品类型涵盖各型散货船、大型集装箱船、超级油轮、矿砂船、汽车滚装船以及多用途船、雙燃料船、LNG船等特种船。公司先后被评定为“高技术企业”“江苏省船舶技术工程研究中心”“江苏省工业设计中心”“江苏省企业技术中心”和“江苏省博士后创新实践基地”。

公司成立以来,一直得到社会各界和政府相关部门的大力支持,实现了高起点、跨越式发展,迄今共交付150艘船舶,其中,VLCC油轮、13386TEU集装箱船等多个船型,建造当时均填补了中国造船业的多个空白。建造工时、钢材利用率、万美元产值耗电量、生产效率等主要经济技术指标达到国内领先、国际先进水平。

发展三阶段

中远川崎的发展可分为三个阶段。

1995年—2006年:1995年底中国远洋运输(集团)总公司(COSCO)与日本川崎重工业株式会社(KHI)合资成立企业,于1999年正式开业。直至2006年,处于以建立计算机集成系统为目标的起步阶段。这一阶段建成了覆盖全厂的计算机局域网,信息系统普遍应用于船舶设计与生产工艺设计、物流管理、现场制造等,不过在数字化制造装备方面投入不多,只有数台数控切割设备,而且数控数据都是通过软盘、优盘拷贝到现场的控制计算机,效率提高不多。

2007年—2011年:随着公司二期工程的推进,开始大规模利用信息技术改造传统设计建造手段, 升级改造了计算机集成系统的功能,扩大了信息系统的应用范围,提高了信息系统集成度,扩大了数字化制造装备的使用规模,实现了CAD/CAM/CAPP与ERP系统的集成,数控数据自动生成后通过光纤自动传输到现场的数控切割机设备,实现了以信息化和工业化深度融合为标志的数字化造船。

2012年至今:面对持续低迷的船舶市场和不断上升的制造成本,南通中远川崎积极寻求突破,将扩大机器人应用和实施生产线改造作为智能造船的切入点,以大幅度减少人工成本、减轻劳动强度、改善作业环境、提高生产效率、降低产品不良品率,从而持续提升企业竞争能力。从2012年起,公司已经成功引进3条机器人生产线。确立了将智能制造作为转型升级的主攻方向和实现造船强厂的主要途径。全面建立船舶产品的数字化研发、设计、制造、测试与试验、管理集成平台环境;打通船舶数字化研发、设计、制造、管理生产线主线;应用数字化样船技术,推行模块化造船和产品虚拟建造,建立船舶精益建造体系;以数字化为纽带促进生产装备和管理创新,推行船舶制造资源优化配置、智能物流配送,建立造船精细化建造管理体系;应用敏捷制造技术和虚拟企业原理,实现研发、设计、制造和管理向数字化、集成化的跨越,建立以智能制造为核心的现代造船协同设计和协同制造体系;推进工艺装备和执行系统智能化,大幅降低人力成本,提高自动化水平;进行数字化造船人才和标准规范体系建设,建立“智能制造”工程实施保障体系,使公司的造船模式向智能制造转换,以数字化车间为切入点,在国内率先建设初级阶段的“智能船厂”。

主要经验

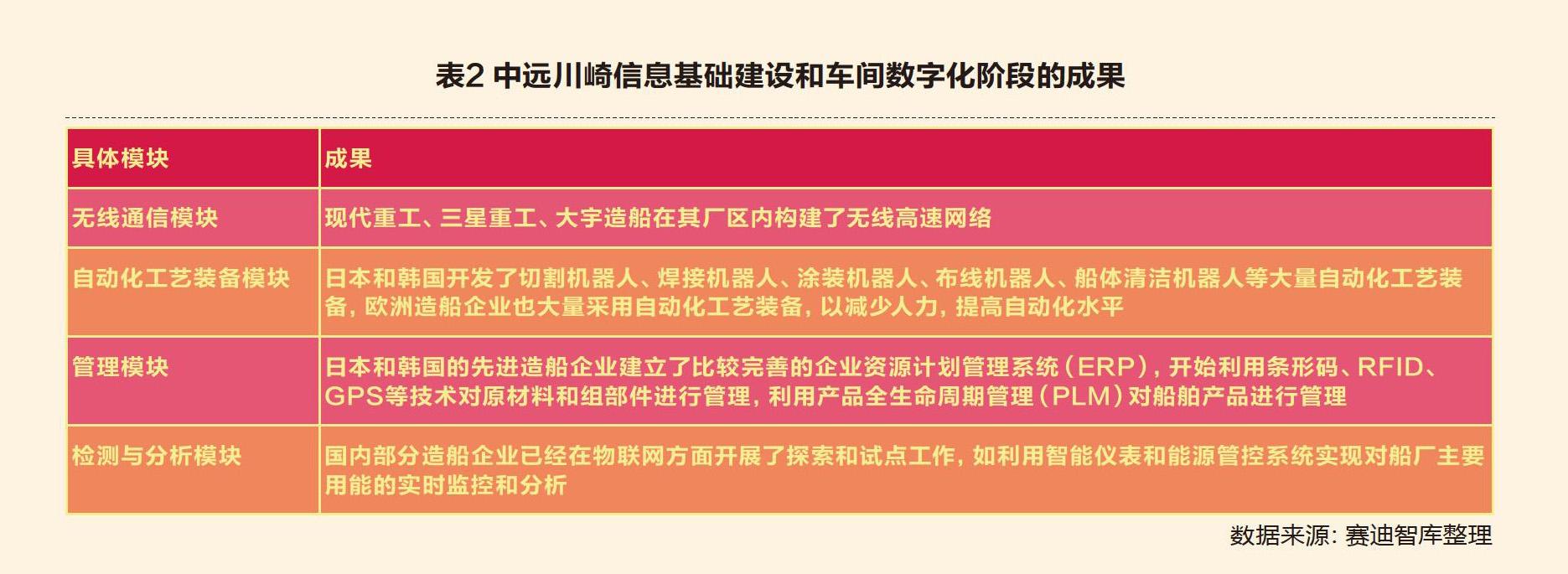

建立比较完善的企业资源计划管理系统

公司建立了比较完善的企业资源计划管理系统(ERP),并与先进的设计系统紧密接口。该系统为高层管理人员经营决策提供了科学的依据,为加强企业管理、提高资金运营水平、减少库存、提高工作效率、降低运营成本等提供了强有力的保障。公司在ERP系统的支持下,部门内外、纵横联系有效、紧密,并且实现了物流智能配送。企业资源计划管理系统(ERP),主要包括综合船体系统、综合舾装系统、工时管理系统、支付系统、成本管理系统等子系统,它超越了传统MRP-Ⅱ(制造资源计划)的概念,吸收了按时生产(JIT)、优化生产、全面质量管理(TQC)等先进的管理思想,极大地拓展了管理信息系统的范围。该系统的主要宗旨是将企业的各方面资源(人力、资金、信息、物料、设备、时间、方法等)充分调配和平衡,为企业加强财务管理、提高资金运营水平、减少库存、提高生产效率、降低成本等提供了强有力的工具,同时为高层管理人员经营决策提供科学的依据,增加了盈利,最终提高了企业的市场竞争力。

大力推进数字化建设

在研发创新、技术改造等方面,中远川崎合资双方凭借各自在市场理解、技术和管理模式等方面的优势,通过联合研发等举措积累技术实力,逐步形成了较为完备的技术创新体系,具有了较强的前沿科技攻关能力。截至2018年6月底,企业共建成交付各类大型远洋船舶190余艘,先后研发并建造了具有自主知识产权的20.5万吨散货船和30万吨矿砂船以及2万标箱集装箱船等,填补了中国造船史上多项空白,9个船型创下中国造船业新纪录。

利用CAD、CAM、CAPP、PDM、虚拟仿真等技术,中远川崎实现产品研发设计的数字化。全面建立船舶产品的数字化研发、设计、制造、测试与试验、管理集成平台环境;打通船舶数字化研发、设计、制造、管理生产线主线;应用数字化样船技术,推行模块化造船和产品虚拟建造,建立船舶精益建造体系;以数字化为纽带促进生产装备和管理创新,推行船舶制造资源优化配置、智能物流配送,建立造船精细化建造管理体系;应用敏捷制造技术和虚拟企业原理,实现研发、设计、制造和管理向数字化、集成化的跨越,建立以智能制造为核心的现代造船协同设计和协同制造体系。应用先进的信息化技术及软件,采取建立数字化样船的方法实现了各专业的集成,改变了原有分道设计作业的方式,达到了平行设计的目标,推行模块化造船和产品仿真设计与建造,提高了产品设计质量,缩短了设计周期。

建立全面的生产管理系统

生产管理系统是稳定生产的可靠保障。中远川崎对此尤为重视,多年来,公司发展起了一套全面的生产管理系统。

一是建立工程计划管理系统,应对多船建造中,大组预定制作太过繁琐的现状,通过直观的画面,达到同时输出单船、多船预定表的功能,为安排工程计划提供依据;通过输出大组立预定表和搭载/PE预定表,结合周间、月间安排,达到合理安排各船分段加工顺序的功能,同时大幅度地节省手工制作预定表的工时。

二是建立管材金物系统,以设计数据为基础,根据管子车间实际情况,对数据进行分析后,合理安排调整管加工进度和金物的使用;同时为采购、仓库安排采购周期和物料流转提供依据。

三是建立涂装PSPC管理系统,根据PSPC规范要求,对二次表面施工、涂装施工、完工检查等报告(统称为CTF文件)进行记录,便于船舶营运、维修过程中对船厂的涂装工作和记录进行查阅;对涂装测膜仪数据进行计算、统计和分析,自动处理成膜厚报告,同时直接将最大膜厚、最小膜厚、有效膜厚数据比例、测膜仪型号等数据自动记录。

四是建立电路管理系统,通过网络可以采集厂区所有变电所设备的相关信息(电压,负载,运行状态等),对采集到的数据进行统计分析后,可以对异常状态及时发出报警,并根据报警级别迅速进行处理,以各变电所的负载数据为基础,通过合理的分析及控制,达到节省能源、保护设备、保障生产正常电力供应的目标。

五是建立不合格品处理系统,制造部门发现不合格品并提交质量检验部门、质量检验部门确认后转发至责任部门、责任部门调查跟踪并制定处置措施、质量检验部门认可后将问题封闭;缩短了不合格品的处理周期,为提高产品质量提供保障。

实现了CAD/CAPP/CAM的集成

对于企业自制加工的船体结构和船舶管路,实现了CAD/CAPP/CAM的集成,使设计、制造、加工、管理信息一体化,贯穿了零件设计信息、工艺信息、工装信息、材料配套信息、加工信息和装配信息的信息生成和传输全过程,并且在采购申请单、物料清单、托盘清单等业务方面全面实现了无纸化。在设计(CAD)阶段,分别输出详细设计图和型线图,然后分别进行建模和光顺检查,在模型发行后进行分割(CAPP),分割后经CAM自动处理程序,形成加工数据,通过光纤网络分别传输至现场的智能切割设备和机器人,进行加工。

重视制造工艺与装备的智能化

智能化改造是未来工业生产的大趋势,对中远川崎来说也不例外。中远川崎重视制造工艺的智能化,将原先依赖经验的类比设计提升为基于科学的数字模拟和智能规划;制造装备的智能化,将原先依赖经验的手动操作改造为智能制造方式,降低了人工成本、改善了作业环境、减轻了劳动强度、提高了工作效率和产品合格率、缩短了生产周期、节省了场地。公司建立了型钢生产线,生产线结合了生产工艺流程、精度管理方式、场地条件、设备设施等情况,实现了从进料→切割→自动分拣→成材分类叠放全过程的智能制造。公司建立了条材机器人生产线,实现了信息传输智能化、物料传输感知智能化以及加工智能化。公司建立了先行小组立机器人生产线,该生产线仅配一名员工操作,手工进行装配、补焊;其余均实现了自动化;设置U型工位,缩短了员工的移动距离;采取自动背烧方式,无需对部材进行翻身;机器人焊接质量稳定,成形美观,焊脚控制良好,大大提高了产品质量;实现了工件传输智能化、焊接智能化、自动背烧以及自动工件出料。目前公司已经成为我国造船行业中第一家大规模应用工业机器人并取得成功的造船企业。

采用先进的管理模式

南通中远川崎船舶公司建立了完善的现代企业管理体系,先后通过了(DNV)ISO9001质量体系认证,ISO14001环境管理体系认证,OHSAS18001职业安全卫生体系,ISO27001信息安全体系认证和ISO10012测量管理体系的国家级确认。由于采用了先进的生产组织工艺,以及过程控制、自主管理等质量管理手段,保证了产品的高精度要求。生产中,采用先行舾装、先行涂装技术,有效地保证了舾装质量和涂装质量;采用分段总组技术,使得高空作业低空化,低空作业平面化,提高了作业安全性和施工质量,大大提高了工作效率。公司建立健全了完善的质量保证体系:公司(品质保证本部)→部→科、系→班组。在引进川崎重工管理经验的基础上,全面实行精度管理,利用统计技术在生产各工序进行全过程质量监控,并通过信息反馈、数据分析来确定公司的精度控制数据系统。经过多年努力,该公司率先在国内实现了无余量造船。

通过国际合作推进智能制造

中远川崎结合自身的经营发展实际,在智能制造方面积极开展国际合作,与日本川崎机器人、KHI公司等联合,在自动化/智能化生产线、流水线的基础上,持续推进智能车间、智能工厂建设,主要产线、车间基本实现了自动化、网络化、智能化生产,在确保作业安全和质量稳定的基础上,将生产效率提高15%以上,产品建造周期缩短10%~15%,能源资源消耗也实现了大幅降低,钢材利用率达到92%,每万美元产值耗电量仅为760千瓦时,产品质量和建造效率达到世界先进水平。为此,2015年,公司的船舶制造智能车间试点示范被列为首批智能制造试点示范项目。2017年,企业建设的船舶制造智能化車间被评为中国智能制造十大科技进展。次年,企业的智能制造项目又入选2018年智能制造综合标准化与新模式应用项目。至此,中远川崎的智能制造已为领先行业夯实基础。