自给能中子探测器关键材料及元件的研制进展*

王焱辉,刘 奇,赵安中,4,唐会毅,陈 洁,罗顺安,曲选辉,刘庆宾,匡红波,薛泓元

(1. 重庆材料研究院有限公司,重庆 400707; 2. 国家仪表功能材料工程技术研究中心,重庆 400707;3. 北京科技大学 新材料技术研究院,北京 100083; 4. 国机集团科学技术研究院有限公司,北京 100050;5. 上海核工程研究设计院有限公司,上海 200233 )

0 引 言

国内民用核电始于20世纪80年代秦山核电、大亚湾核电。截止2019年底,中国大陆地区在运核电机组47台,装机容量全球第三,在役机组保持了安全稳定运行;在建核电机组11台,在建核电规模世界第一。2020年总装机容量预期将达到580 MkW,已成为核电大国。核电装备国产化作为国家战略,一直在大力发展中。经过40多年的发展,我国核电装备国产化率已达到85%,但一些关键材料、敏感元件和核心技术仍依赖从国外进口。在当前复杂的国际环境下,实现核电装备关键材料及元件的国产化与关键技术自主可控,已迫在眉睫。

自给能中子探测器在高温、高压、高辐射环境中为核电站的安全运行、异常工况处理、事故后监测提供重要的中子通量测量依据,是核电装备“神经系统”之一。由于自给能中子探测器材料及元件的技术质量要求高,前期研发投入大,国产材料在可靠性、稳定性以及质量方面还有一定的差距,目前主要依赖进口。随着我国核电装备国产化推进,核电自给能中子探测器用关键材料及敏感元件的需求发展与工程化应用将迎来难得的市场机遇[1-6]。

1 自给能中子探测器

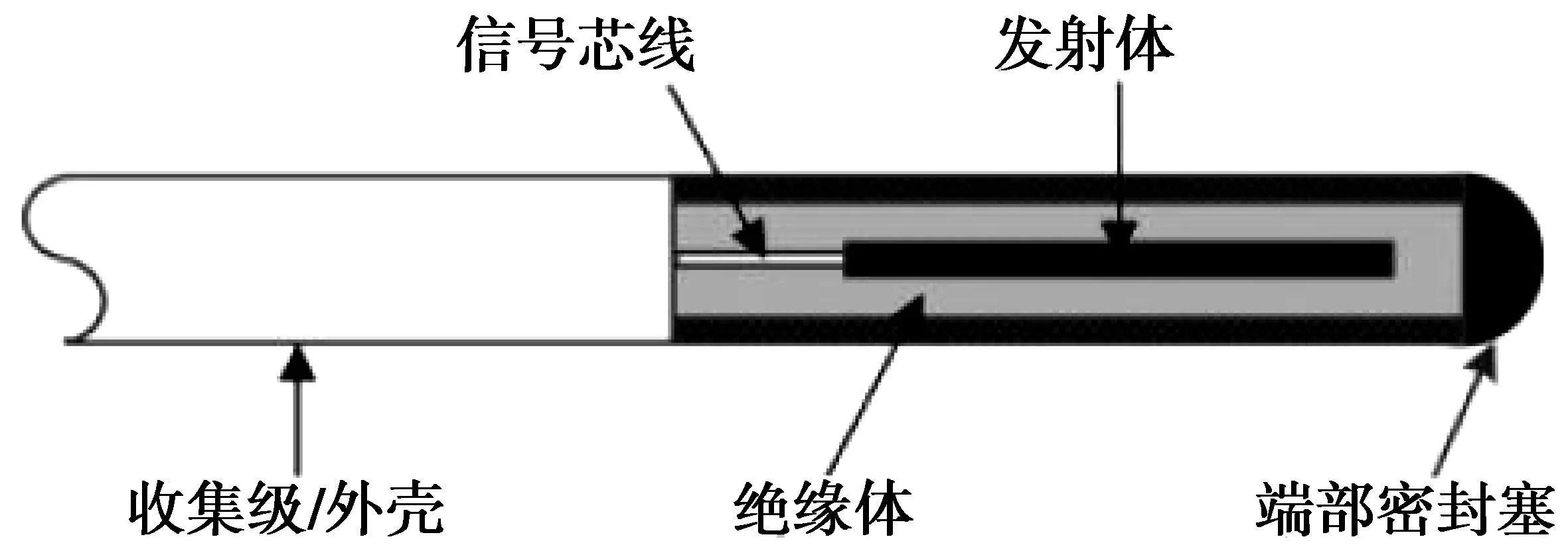

自给能中子探测器(SPND)是核反应堆中子注量率在线监测的主要探测元件,用于堆内强中子或γ信号测量,反映堆芯功率密度及分布,保证核反应堆的安全和有效运行。它具有结构简单、长寿命、耐辐照和抗高温等优点,主要结构由发射体、绝缘体、收集级外壳和信号芯线组成,如图1所示。自给能中子探测器有钒自给能中子探测器(VSPND)与铑自给能中子探测器(RSPND)两种典型探测器,其发射体采用钒丝或铑丝材料,位于探测器中心与信号芯线连接,外部包裹矿物质绝缘材料,探测器外壳一般由Inconel 600或316L不锈钢无缝管拉至而成,起到保护及信号电流收集级的作用。自给能中子探测器基本原理是在中子辐照下,发射体原子核俘获中子而活化,直接或间接释放电子到达收集体,形成正比于入射中子注量率的电流信号。

图1 自给能中子探测器元件结构

目前,三代核电技术“AP1000”、“CAP1400”和“华龙一号”堆内核测系统均采用一体化堆芯仪表套管组件,每套组件包含7支自给能中子探测器,每台机组需求量300多支。由于堆芯测量仪表是消耗性设备,通常3~5年更换一次,除了建造期间的产品供货,在后续商运过程中仍有较大的备品备件需求。三代核电机组服役寿期60年,至少需要更换10次产品。近几年随着我国三代核电机组的批量建造,该产品的市场容量未来有较大需求[7-20]。

2 自给能探测器用高性能钒丝

2.1 钒丝国内外研制现状

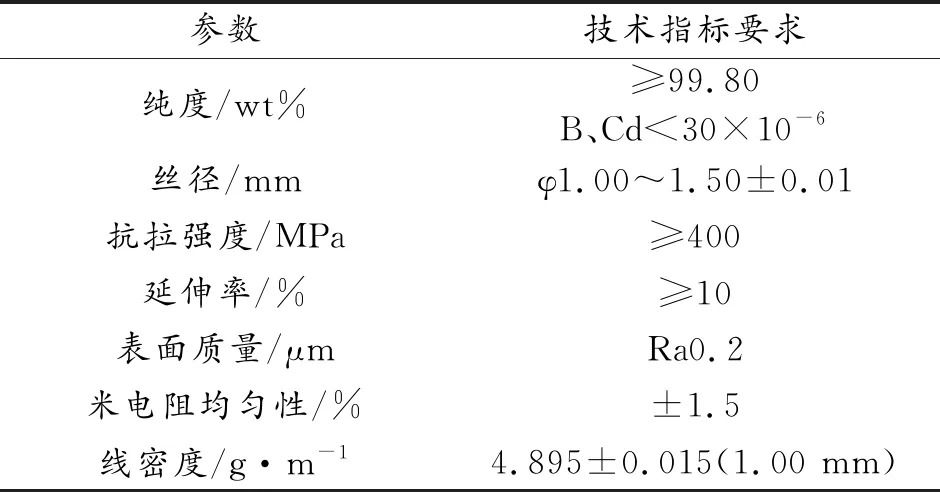

钒丝是 “AP1000”和“CAP1400”等三代核电技术的自给能中子探测器发射体用关键材料,其对丝材纯度、丝径、表面质量和力学性能的一致性要求极高,钒丝主要技术性能指标如表1所示。近年来,国内钒自给能中子探测器(VSPND)主要从美国西屋电气WEC公司、加拿大IST公司进口。我国自给能中子探测器国产化开发中,已在结构设计、材料选型、性能研究方面取得了较大进展。但由于国产钒丝丝径、表面质量和力学性能的一致性与国外产品存在较大差距,直接影响到探测器的中子灵敏度等关键性能,高性能钒丝仍大量依赖进口[8-11]。

表1 钒丝主要技术性能指标

国外钒丝的研制和生产技术较为成熟,如美国雷丁合金公司、德国电冶金公司等先后开展了钒金属提纯和变形加工研究,并形成相关专利和技术标准[21-29]。H.Y.Fu[30]和A.K.Shikov[31]等研究了钒金属及钒合金的电子束熔炼和包套锻造加工技术,对钒金属及钒合金的电子束提纯和变形加工过程中的组织、热处理工艺进行了系统研究,研制的钒金属纯度高、组织均匀、表面质量到达较高水平,并在核测领域得到广泛应用。国内针对高纯钒金属的应用需求,谢东华和冷邦义等[32-35]采用热等静压成型烧结的工艺,制备了高致密度纯钒金属棒材,并研究了纯钒的高温力学性能及断口特征。北京有色院夏慧[36]研究了氧含量对钒金属加工性能的影响,比较了电弧熔炼与电子束熔炼工艺生产的钒金属变形加工性能。尽管国内对钒金属成型烧结和提纯加工技术开展了较多研究,但许多成果处于试验阶段,未进行工程化示范应用[32-41]。在钒金属纯净化、强韧化、变形加工和后续表面处理等方面还需更加深入研究,以满足国内先进核反应堆自给能中子探测器的技术要求。

2.2 钒丝制备工艺及性能研究

在钒丝国产化研制的过程中,很多关键工艺环节没有成熟的可借鉴经验,仍处于试验探索阶段。钒丝制备关键工艺包括高纯钒粉的制备、钒粉成型与真空烧结、钒金属电弧熔炼与电子束提纯、钒金属锻造与旋锻加工、钒丝拉拔等后续表面处理。由于自给能探测器对钒丝性能的高参数设计以及核场特殊环境,对钒丝物化性能提出了较高要求。钒金属化学成分中B、Cr、Co、Si等微量元素属于核场的有害元素,一般要求控制在30×10-6以下。间隙杂质元素C、O、N、H在高温下与V易生成VN、VH、VC以及V2O3、V2O5等化合物,降低钒的塑性和强度,影响钒金属的可加工性能[40],因此C、O、N、H总含量一般控制在300×10-6以下。通过真空电子束熔炼,利用蒸气压差可有效去除钒金属中的杂质含量,提高钒金属的纯净度[42]。

图2 钒金相组织[41]

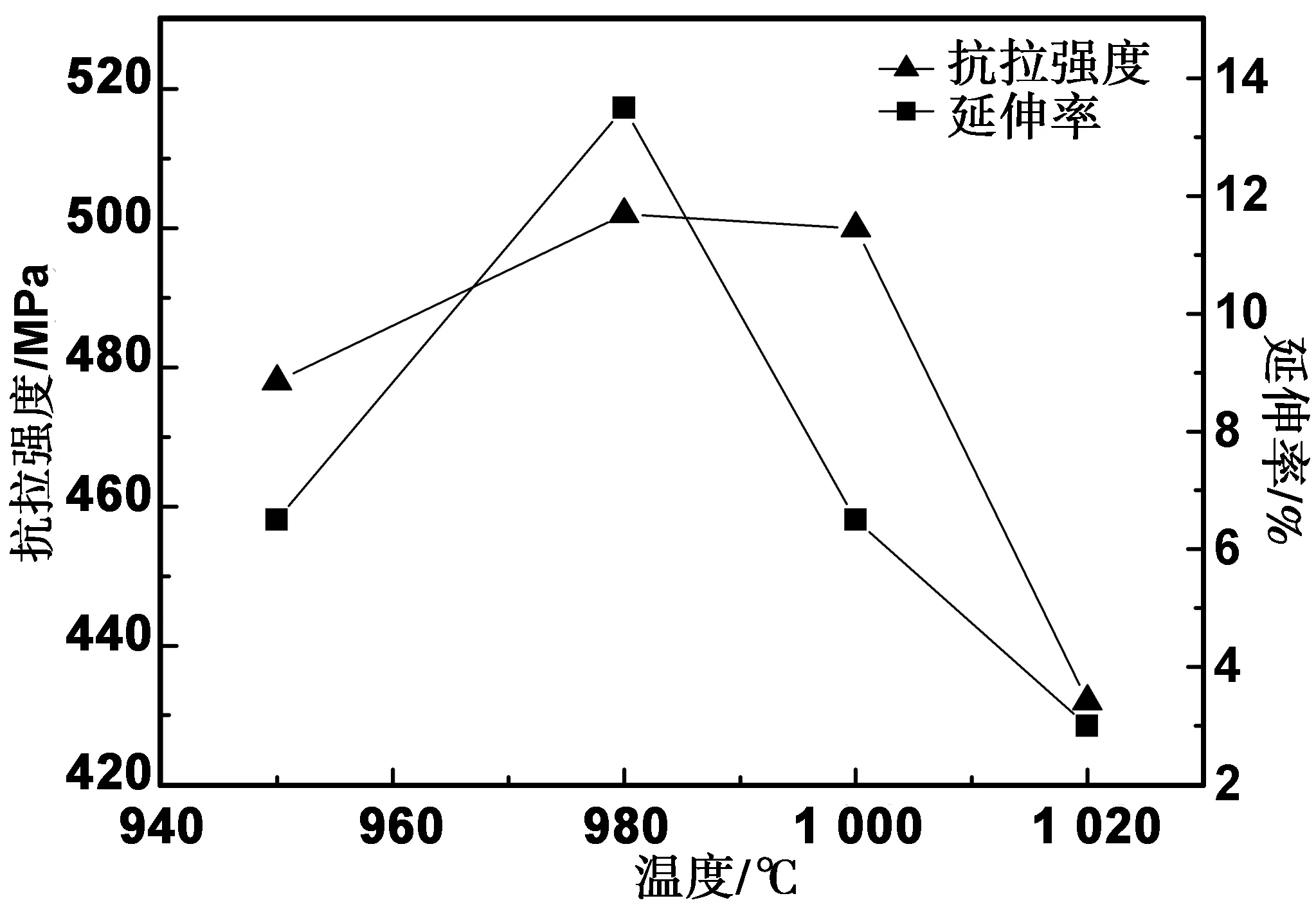

高纯钒粉压制成型与真空烧结后,内部组织不致密存在烧结孔隙图2(a)所示,直接锻造加工易开裂。经过真空电弧熔炼与电子束提纯的钒锭,则具有粗大的铸态组织图2(b)所示,可利用锻造或者挤压开坯后再进行旋锻加工和后续丝材拉拔。钒金属的塑性较好,丝材拉拔可通过冷拉拔方式拉至最终所需丝径,同时在拉拔过程中考虑润滑剂和拉丝模的选择,提高钒丝表面质量,拉至成品后钒丝如图3所示。钒丝力学性能与退火温度有关,退火温度和时间一般控制在900~1 020 ℃×30 min。图4为钒丝抗拉强度、延伸率和温度之间关系图。当退火温度在980 ℃时,钒丝抗拉强度和延伸率达到最优,分别为500 MPa和13.5%。

图3 钒丝示意图

图4 钒丝抗拉强度、延伸率与退火温度的关系

3 自给能探测器用高性能铑丝

3.1 铑丝国内外研制现状

铑丝是 “华龙一号”和“俄国VVER”等三代核电技术的自给能中子探测器发射体用关键材料。铑丝纯度及微量元素控制、丝材性能一致性和组织均匀性直接关系到中子探测器的灵敏度、测量精度和使用寿命,铑丝主要技术性能指标如表2所示。20世纪60年代起,苏联开始研制铑自给能中子探测器(RSPND),在开发和使用上积累了丰富的经验。目前俄罗斯生产的RSPND被用于VVER-1000型反应堆测量核反应堆功率[18,20]。我国对RSPND研究起步较晚,国产发射体材料铑丝在材料纯度、尺寸均匀性、组织一致性等方面与俄罗斯、欧美公司铑丝产品有一定的差距[12,18-20]。基于自给能中子探测器用铑丝制备以及系统集成技术难题主要体现在铑丝的高纯化及微量元素控制难度较大、力学性能与加工性能的调控不易实现、表面质量及产品一致性难以保证以及材料的应用验证体系不够完善,因此直接影响了我国核电工程自给能中子探测器集成化制造水平。

表2 铑丝主要技术性能指标

3.2 铑丝制备工艺及性能研究

目前,国产化关键材料铑丝和探测器系统性集成技术研究还处于起步阶段,国内机构如重材院生产的铑丝在材料高纯化、影响辐照的微量杂质元素控制、力学性能与加工性能的调控以及表面质量等方面取得了较大进展,下一步工作重点在材料产品一致性、材料与探测器集成以及应用验证等方面进一步完善。铑丝制备关键工艺包括高纯铑粉的制备、成分组织均匀化的优化调控、影响辐照性能的微量元素的严格控制、铑的真空熔炼与洁净化熔铸、大长度铑的系统热加工工艺、高精度铑丝拉拔及热处理工艺等,成品铑丝如图5所示。

由于自给能探测器对铑丝性能的高参数设计以及辐照特殊环境,对铑丝物化性能提出了较高要求[12,42]。铑金属化学成分中微量元素Co、Cu、Cd、Si及伴生元素等含量影响到铑丝的抗辐照性能,一般要求控制在30×10-6以下,需要严格控制该类元素含量,同时要确保铑粉的纯度达到99.98%及以上,熔炼及加工过程中的高洁净化处理,满足铑丝纯度≥99.95%。此外,因铑属于面心立方结构,弹性模量较大,且在铑熔炼过程中吸气较为严重,同时室温下脆性较强,冷加工硬化速率较高,制备优良性能的高品质铑丝较为困难,需采取系统热加工技术严格调控丝材的力学与加工匹配性能,减少铑丝在加工过程中易形成内部“空心”、“劈裂”等不利情况。通过材料的强韧性的综合调控,采取高尺寸精度加工技术是解决此问题的关键[43-45]。

图5 铑丝示意图

4 自给能探测器用铠装信号电缆

4.1 铠装信号电缆国内外研制现状

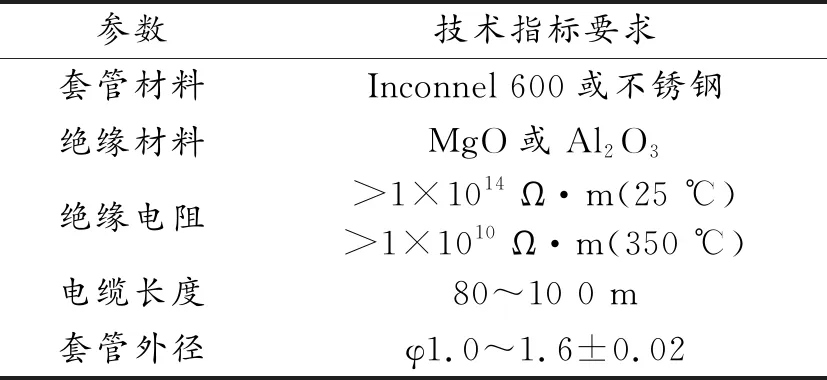

铠装信号电缆是自给能中子探测器的关键材料,其中信号芯线与发射体连接,外部包裹矿物质绝缘材料MgO或Al2O3,外壳一般由Inconel 600或316L不锈钢无缝管拉至而成,起到保护及信号电流收集级的作用,铠装信号电缆主要性能指标如表3所示。国内铠装电缆研制始于20世纪70年时代,已用于核反应堆堆芯测量用的MI铠装电缆[46]。国外只有少数公司能够生产核反应堆堆芯环境用铠装电缆,主要为法国THERMOCOAX公司、俄罗斯INKOR公司和加拿大IST 公司。目前,国内铠装信号电缆的绝缘电阻与国外先进水平相比低1~2个数量级,耐高温、耐辐照、单支长度、尺寸精度和套管完整性等方面与法国THERMOCOAX公司、俄罗斯INKOR公司和加拿大IST 公司的产品存在一定的差距,仍需从上述公司进口,制约了我国核电装备用铠装信号电缆技术的发展。

表3 铠装信号电缆主要技术性能指标

4.2 铠装信号电缆制备工艺及性能研究

在国产化研制的过程中,由于铠装信号电缆应用领域较少,国内少有报道。 铠装信号电缆制备关键工艺包括绝缘体制备、芯线和套管材料的净化处理、铠缆的变形加工及热处理。铠装信号电缆采用预制高纯电熔MgO或Al2O3瓷柱法,即将与预制好的柱形绝缘体、套管、芯线总装在一起,经过多次拉拔和中间退火处理,拉至所需要的线径。采用预制瓷柱法可明显提高芯线同轴度、绝缘层的致密度和均匀性,从而实现铠装信号电缆的制备,成品铠装信号电缆如图6所示。

在绝缘体制备过程中,绝缘层的同轴度和致密度是影响铠装信号电缆结构参数、绝缘性能的重要因素。要精确控制铠装信号电缆的成品尺寸,首先要控制MgO或Al2O3瓷柱尺寸。采用固体绝缘干压精密成形、模具精度控制、高温锻烧和组装技术工艺可提高绝缘层的同轴度和致密度及均匀性,易控制瓷柱的结构尺寸。铠装信号电缆在加工过程中引入的微量元素将污染绝缘层,对高温绝缘性能造成严重影响。因此,需对芯线和套管材料进行洁净化处理。处理采用化学和物理的方法相结合的工艺,包括酸洗、碱液中和、多次擦洗和烘烤等手段,确保芯线、套管材料表面为化学洁净状态,避免金属氧化皮、残留离子等污染。铠装信号电缆的变形加工及热处理需通过合理的模具组配、润滑控制与热处理制度相结合,确保铠缆的表面质量和单只长度[47-50]。

图6 铠装信号电缆示意图

5 结 语

当前,我国正大力发展“华龙一号”、“CAP1400”等为代表的自主三代核电技术。要实现从“核电大国”到“核电强国”的升级,尤其是在当前复杂国际环境下,要实现关键设备进口替代与关键技术自主可控,必须加大对核级传感器及关键材料的的支持力度,建立完善的核电关键仪表产业链。

(1)为满足核电装备国产化对自给能中子探测器的需求,应从材料设计系统研究钒丝、铑丝的高纯化及微量元素的控制,铠装信号电缆的高温绝缘性,变形加工热处理对材料力学性能、表面质量稳定性的影响规律,提高自给能中子探测器产品的一致性,形成具有自主知识产权的系统性集成技术材料体系,并完善自给能中子探测器的评价标准。

(2)核反应堆堆芯具有高温、高压、高辐射环境的特点,需进一步开展自给能中子探测器关键材料及元件的性能评价及环境适应性研究,以及满足地震、LOCA等特殊环境质量鉴定要求,特别是解决自给能中子探测器材料及元件的测量精度、敏感性能、耐辐照性能以及均匀性、稳定性、长寿命、可靠性等质量方面的难题。