沁水煤田高硫煤破碎解离研究

韦鲁滨,董亚林,邵珠倩,魏 涛,杨熙祖,朱学帅

(中国矿业大学(北京) 化学与环境工程学院,北京 100083)

煤炭作为我国主要能源之一,是国民经济高速发展不可或缺的一部分[1]。但高硫煤燃烧过程中会释放二氧化硫、三氧化硫、硫化氢等有毒气体,这些有害气体形成酸雨不仅造成环境污染而且还会对铁路建材造成破坏[2-3];再者煤炭的储存、加工和利用[4-5]常常被煤中硫分所限制;煤中黄铁矿被氧化会释放大量热量加速煤的氧化与自燃,对煤的储运极其不利;煤中硫分还会降低焦炭质量,导致钢铁质量严重不足,增大高炉出渣量[6-7],因此煤炭脱硫刻不容缓。

目前煤炭脱硫主要有燃前脱硫、燃中固硫、燃后脱硫三种方式,燃前脱硫普遍被认为最为经济[8],我国一直以燃前脱硫为主要脱硫手段,燃中固硫与燃后脱硫以辅助形式对其补充[9]。燃前脱硫主要包括物理脱硫、化学脱硫、生物脱硫等。化学脱硫需在高温高压等严苛条件下进行且破坏煤质结构[10-12];生物脱硫主要利用微生物改善黄铁矿亲水性使其脱除,但其脱硫速率较慢且对温度、活性较为敏感[13-14];因此物理脱硫最为经济。煤炭破碎能够有效使夹矸煤中的精煤解离出来,通过重力分选不仅提高精煤产率而且能够达到脱硫、降低灰分效果[15-16],对选煤厂生产效益有较大的提升。因此本研究主要目的通过不同破碎方案比较,综合选煤厂经济效益和脱硫效果,最终确定适合沁水煤田选煤厂破碎方案。

1 样品与方法

1.1 试验煤样

试验煤样来自沁水煤田寺家庄选煤厂入选原煤,选煤厂连续采样时间不得少于2 h,原煤采样时间一般来说越长越好,因为延长采样时间有利于样本具有代表性,但是选煤厂生产条件并不是稳定不变的,而是在一定的波动范围内,因此一味延长采样时间也会使样品失去代表性。寺家庄选煤厂原煤皮带末端装有采样机,皮带走廊下方场地用于制样,采样机以时间基准进行采样,采样时间为90 min,时间间隔82 s,采样过程由时间继电器控制电机带动采样铲横截煤流取样,煤样经接样槽进入皮带下方空地,采样过程均在选煤厂正常生产情况下采取。

1.2 测试方式

首先在载物盘上粘上双面胶带,然后取少量粉末试样在胶带并涂至均匀,胶带边缘涂上导电银浆以连接样品与载物盘,等银浆晾干进行蒸金处理最后采用扫描电镜分析矿物嵌布特性,整个过程严格按照《煤的显微组分组和矿物的测定方法》(GB/T8899—2013)标准;将原煤浮沉样品磨样至20目,再将煤样、树脂、固化剂混合搅拌静置至混合物固结,随后磨片、抛光制备成粉煤光片,最后采用反射显微镜测定原煤煤岩组成。通过以上分析测试,初步考察硫分在煤中的分布特性和解离的难易程度。试验采用光学显微镜与扫描电镜观察分析,其参数见表1。

表1 设备参数表Tab.1 Device parameters table

1.3 破碎方案

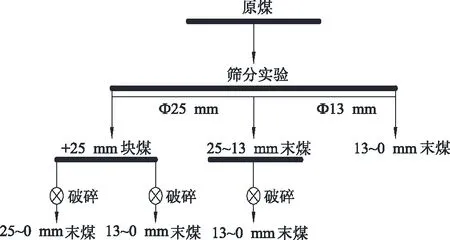

试验采用三种不同破碎方式组成六种破碎方案,图1为原煤破碎试验流程,即原煤+25 mm分两份进行破碎解离研究,第一份按照25 mm进行破碎,第二份按照13 mm破碎;25~13 mm原煤按照13 mm进行破碎,以上破碎产品进行筛分浮沉试验。

2 结果与讨论

2.1 原煤煤质分析

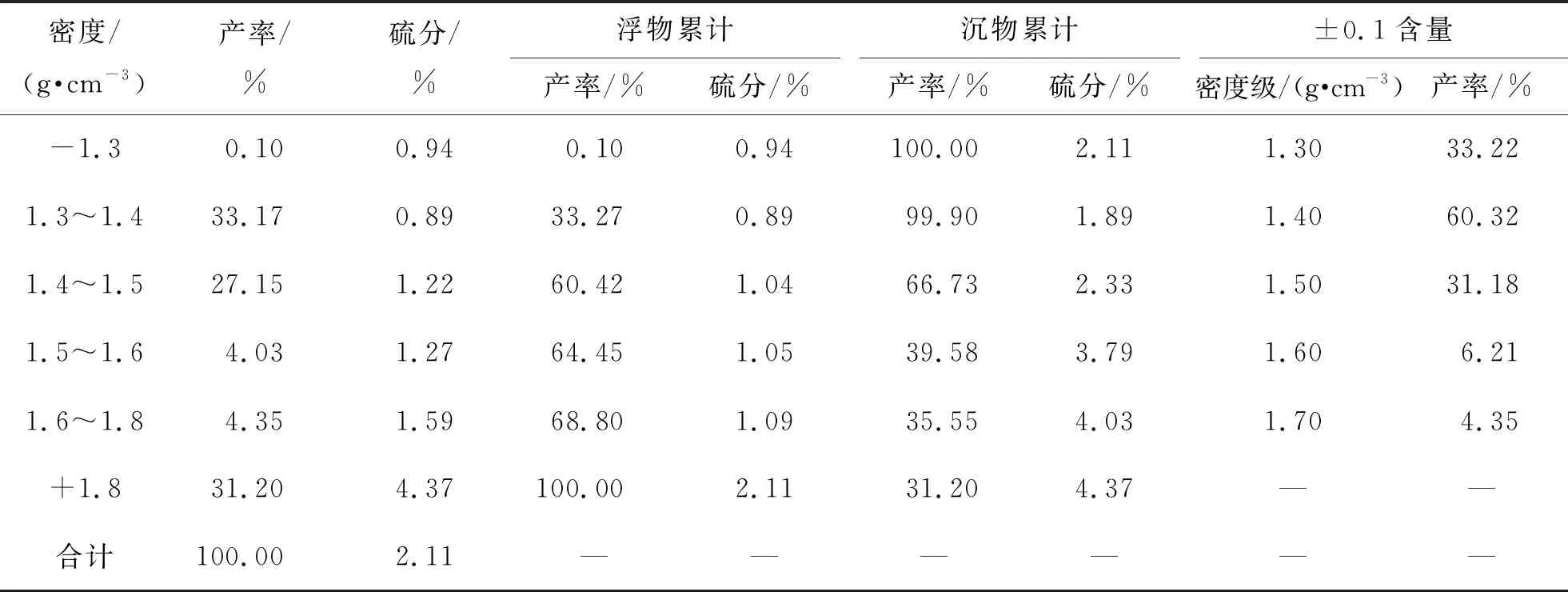

为详细了解硫分分布规律,将煤样分别按照GB/T477—2008、GB/T 478—2008进行筛分浮沉试验,筛分结果见表2,浮沉结果见表3;并绘制其硫分可选性曲线见图2。

图1 破碎试验流程Fig.1 Crushing experiment flow

表2 原煤筛分试验结果Tab.2 Screening test results of raw coal

由表2可知,原煤+50 mm产率为7.05%,说明原煤硬度不大,50~1 mm各粒度级产率分布比较均匀;-6 mm产率49.13%,平均灰分24.51%,+6 mm平均灰分40.0%,-3 mm产率为34.7%,平均灰分23.41%,进一步说明煤质较脆易碎;-1.5 g/cm3含量较多为50.32%,且硫分不高,1.5~1.8 g/cm3产率较低为8.38%,说明夹矸煤含量不多;原煤平均硫分为1.89%,属中高硫煤,且硫分随粒度降低大致呈减小趋势。说明通过破碎可以将其解离从而达到脱硫目的。原煤硫分随密度先减小后增大,说明通过重力分选可以降低硫分;图2硫分可选性曲线表明当要求精煤硫分为1%时,理论精煤产率为54.4%,理论分选密度约1.47 g/cm3,±0.1含量为30.24%,原煤可选性等级为难选。

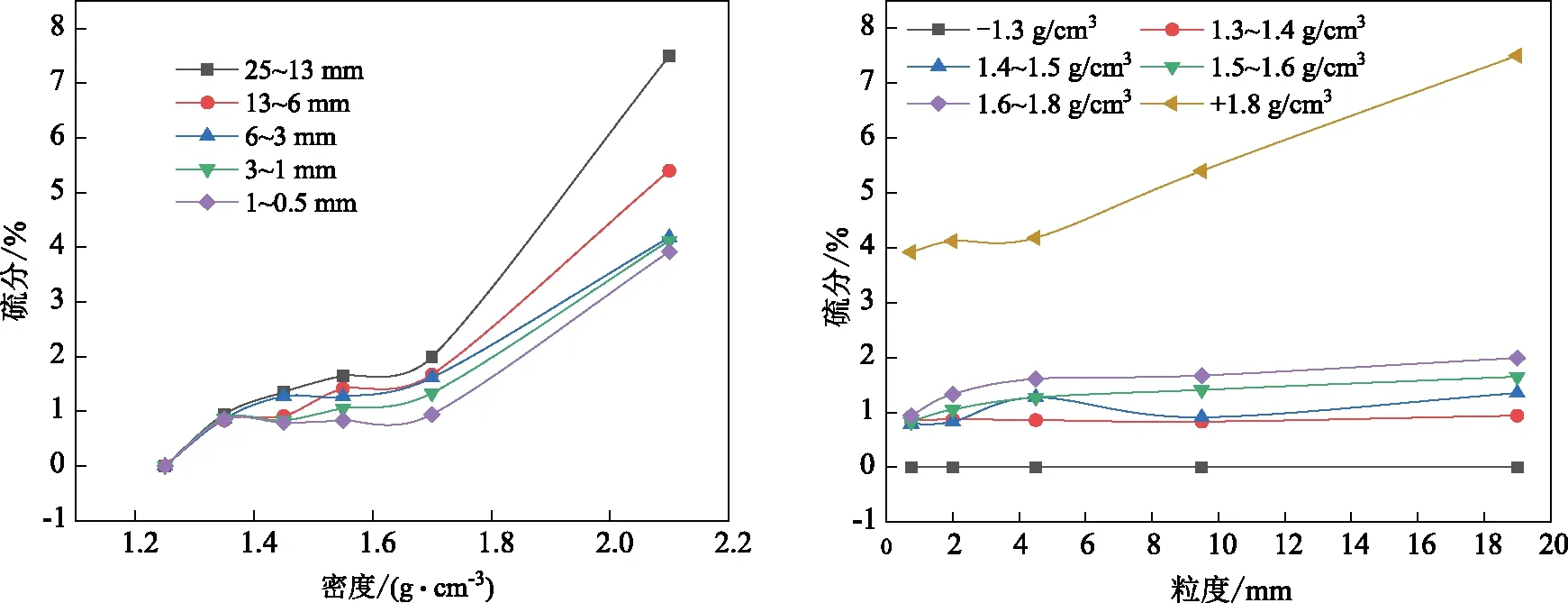

表3 原煤+0.5 mm硫分浮沉实验表Tab.3 Floating and sinking test table of raw coal +0.5 mm sulfur content

图2 原煤 +0.5 mm硫分可选性曲线Fig.2 Optional curve of raw coal +0.5 mm sulfur content

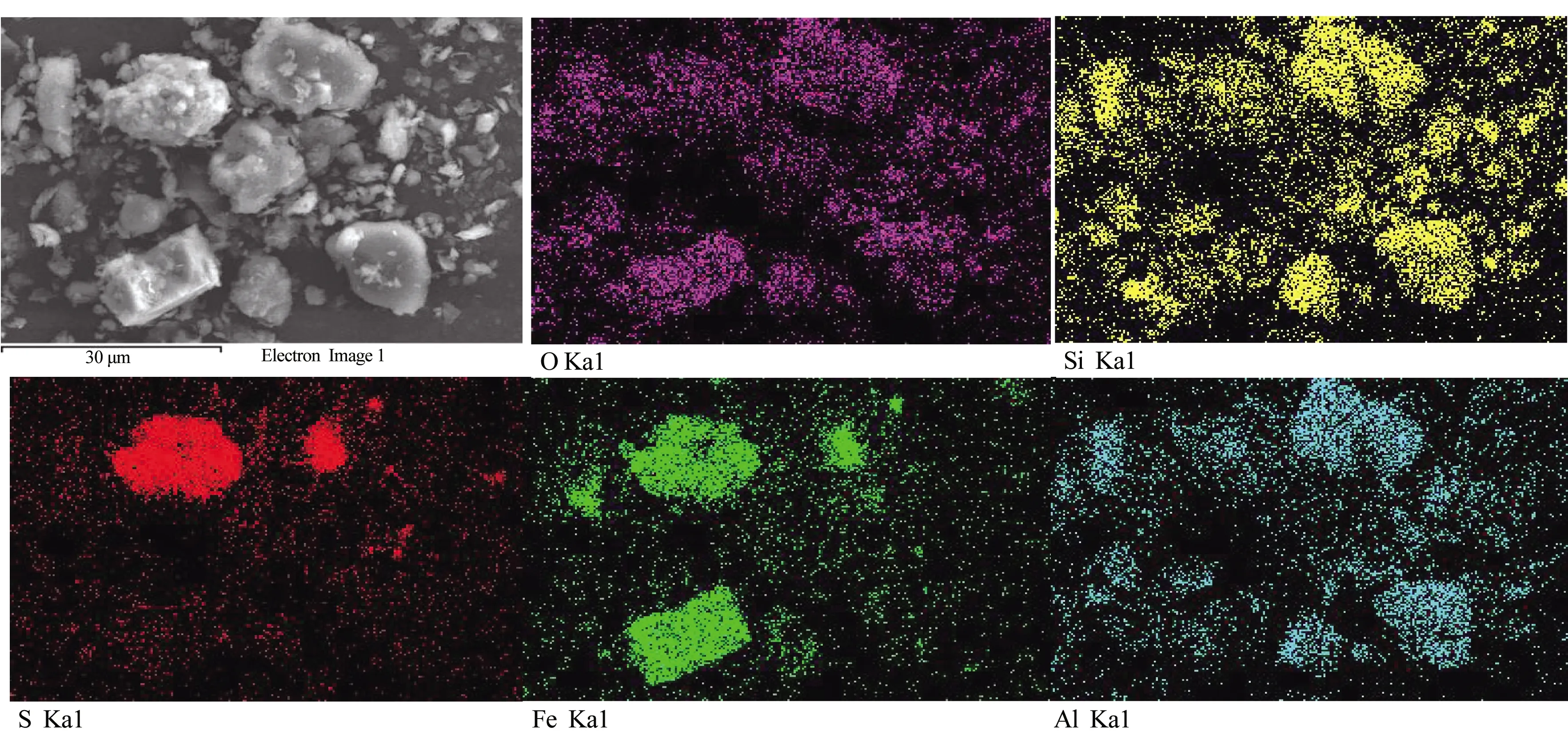

沁水煤田高硫煤中黄铁矿主要以细小的颗粒充填在有机组分间,颗粒大小不等,形状以原生粒状、莓状和簇状、簇状集合为主,部分充填在有机组分的细胞结构的细胞腔中,排列非常整齐,高密度级多以黄铁矿为主,且黄铁矿呈片状分布于煤样之间,低密度级无明显黄铁矿,硫酸盐等赋存,但其硫分偏高,说明其低密度级煤样中以有机硫分为主。从图7不同元素在扫描电镜下分布情况可以看出,由硫元素和铁元素集中分布可大致推断该处为硫化亚铁,同理根据氧硅铝等元素聚集可推测该出为矸石,说明通过一定程度破碎能够使其精煤与黄铁矿分离,从而通过重力分选达到脱硫目的。

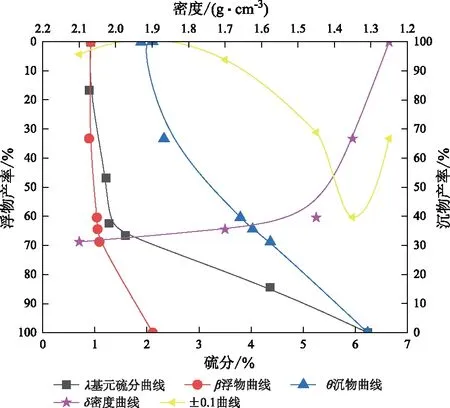

图3、图4可知1.4 ~1.6 g/cm3密度级硫分均在1%~1.5%之间,说明通过重力分选可以得到低硫精煤但产率较低,除非进一步破碎解离;+1.7 g/cm3密度级硫分偏高均在2%以上,可推测黄铁矿夹矸占比较多所致,因此适当提高分选密度能够脱除部分无机硫分;各粒度级中低密度级硫分差别并不明显,这多为原煤中有机硫在低密度级中分布均匀且无机硫较少所致。随着粒度增大,密度越大硫分越高,这个主要是因为未解离的黄铁矿小颗粒在大粒度级别中越来越富集。在-1.8 g/cm3密度级中各密度级硫分和粒度基本呈线性关系,且粒度越大,斜率就越大。+1.8 g/cm3密度级硫分明显比低于其密度高出许多,且随粒度不断增大是由于大块黄铁矿结核被破碎成各个粒度级所致,但同时也可看出细粒度级低于粗粒度级,这是因为黄铁矿结核较煤炭相比硬度较大不易破碎。因此通过破碎可以达到煤矸分离效果。

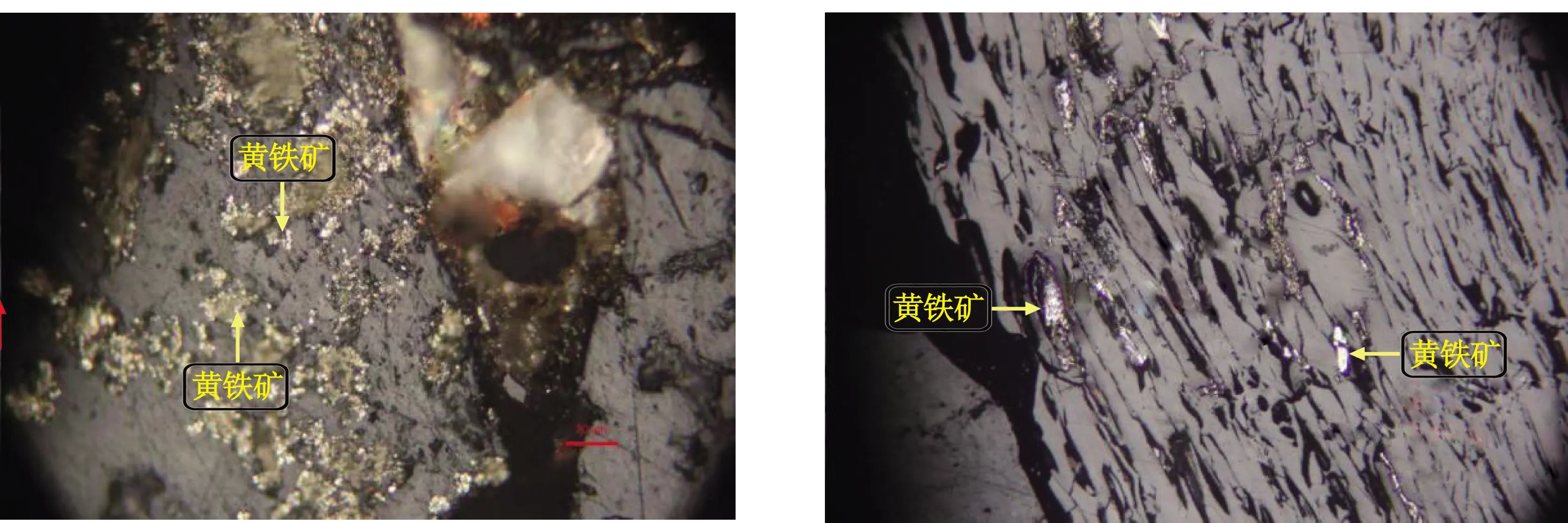

为探明其硫分嵌布特性,将寺家庄原煤25~13 mm浮沉样品磨样制备并送至光学显微镜下观察,主要观察黄铁矿颗粒的粒度、数量、形态及与有机组分的伴生关系,观察结果如图5—7所示:

图3 原煤25~0.5 mm不同密度硫分分布 图4 原煤25~0.5 mm硫分与粒度及密度关系Fig.3 Sulfur content distribution of raw coal at different densities of 25~0.5 mm Fig.4 Relationship between grain size and density of raw coal and sulfur content of 25~0.5 mm

图5 寺家庄25~13 mm +1.8 g/cm3 图6 寺家庄25~13 mm 1.4~1.5 g/cm3Fig.5 Si jia zhuang 25~13 mm + 1.8 g/cm3 Fig.6 Si jia zhuang 25~13 mm 1.4~1.5 g/cm3

图7 原煤25~13 mm浮沉样品扫描电镜Fig.7 Scanning electron microscope of 25~13 mm floating sample of raw coal

2.2 破碎产品分析

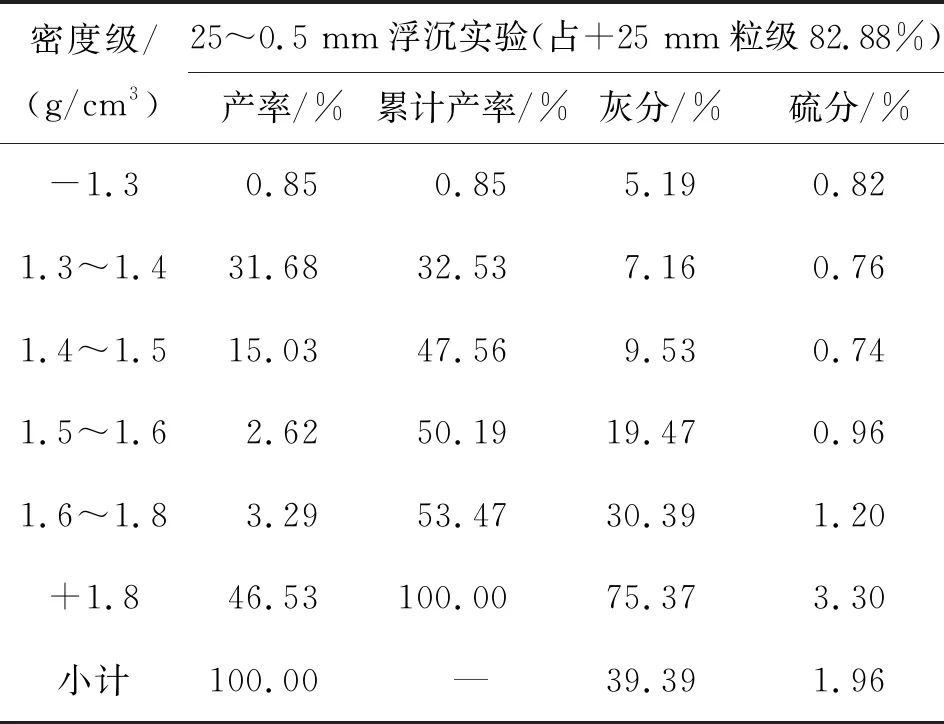

表4与表5为破碎产品25~0 mm浮沉结果,从表4可以看出当+25 mm原煤按照25 mm粒度进行破碎时,破碎产物1.3~1.4 g/cm3产率为31.68%,明显多于破碎前产率17.17%,该密度级产率提高14.51%(占本级),说明破碎能够一定程度提高精煤产率。破碎产物中低密度级硫分偏高,这是可能是因为低密度级中以有机硫为主;从表4结果来看低密度级硫分偏高,进一步说明低密度级中以有机硫为主。

表4 +25 mm破碎至-25 mm, 25~0.5浮沉实验Tab.4 +25 mm crushing -25 mm, 25~0.5 floating and sinking experiment

表5 +25 mm破碎至-25 mm, -0.5 mm浮沉实验Tab.5 +25 mm crushing -25 mm, -0.5 mm floating experiments

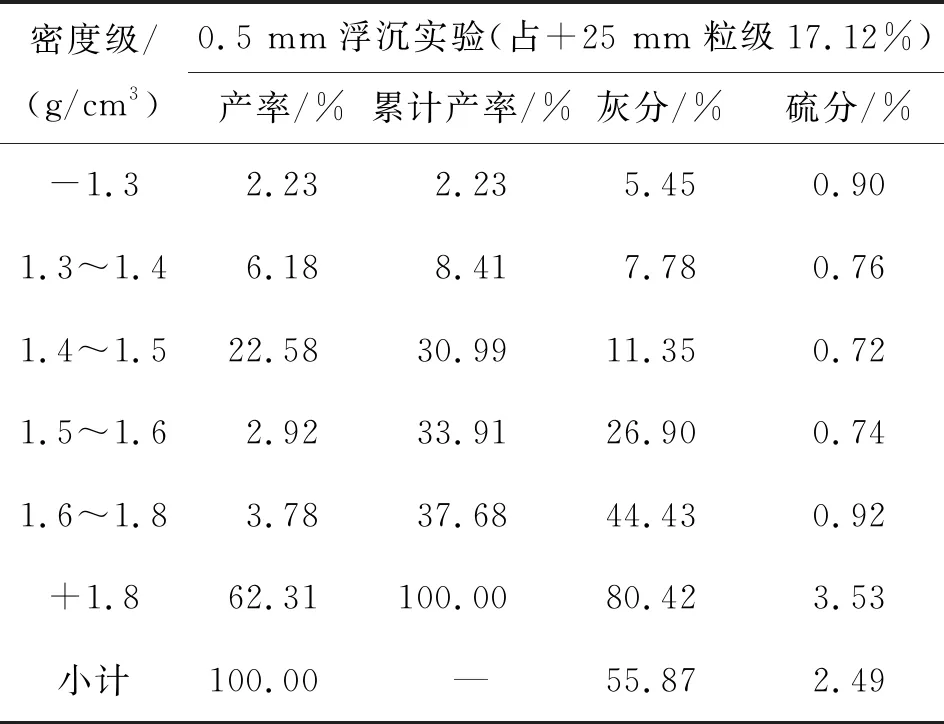

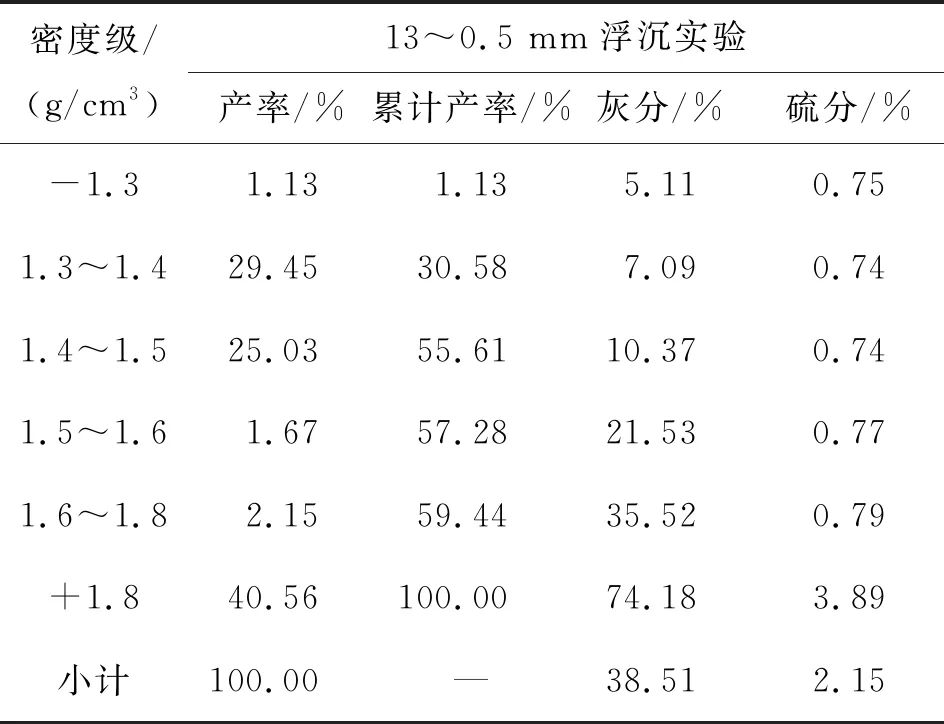

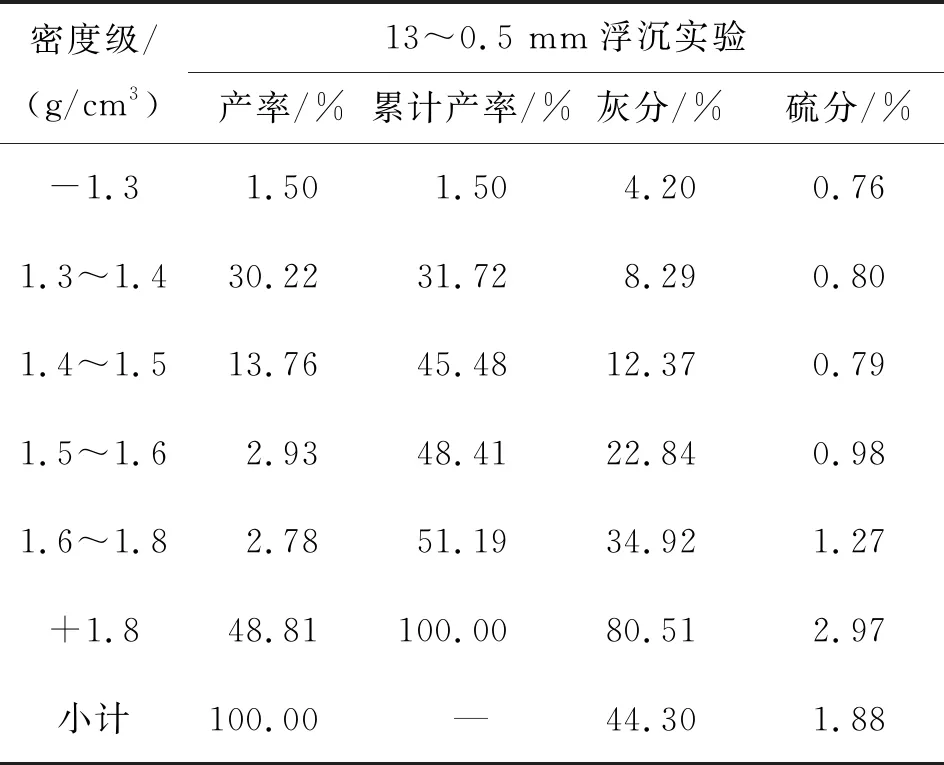

表6与表7为+25 mm原煤破碎至-13 mm 浮沉实验结果,根据表6可以看出-1.5 g/cm3理论产率为55.61%,相较于破碎粒度25 mm理论产率47.56%提高8.05%(占本级),说明进一步破碎理论产率也会随之增加,但进一步破碎磨矿能耗较高,因此是否按照13 mm粒度破碎还有待商榷。表7说明破碎后-0.5 mm主要以矸石为主,说明通过破碎使得矸石与煤解离,进而可通过分选除去。

表6 +25 mm破碎至-13 mm, 13~0.5 mm浮沉实验Tab.6 +25 mm crushing -13 mm, 13~0.5 floating and sinking experiment

表7 +25 mm破碎至-13 mm, -0.5 mm浮沉实验Tab.7 +25 mm crushing 13 mm, -0.5 mm floating and sinking experiments

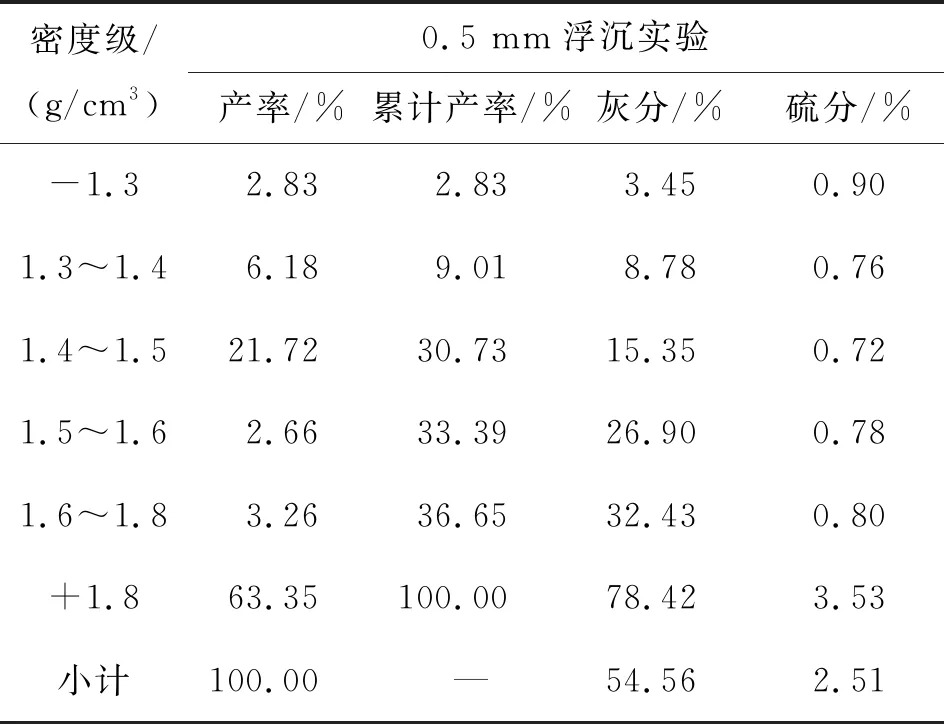

表8与表9为破碎产品13~0 mm浮沉实验,经表8、表9得出浮沉产品主要集中在低密度和高密度级两端且呈现两头多中间少的趋势,说明原煤经过破碎可以使其达到煤与矸解离效果;其中各密度级硫分呈两头大中间小的趋势,进一步验证低密度级硫分主要以有机硫为主,高密度产品则以无机硫为主。

表8 破碎产品 13~0.5 mm浮沉实验Tab.8 Floating and sinking test of broken products 13~0.5 mm

表9 破碎产品-0.5 mm浮沉实验Tab.9 Floating and sinking experiments for crushing products -0.5 mm

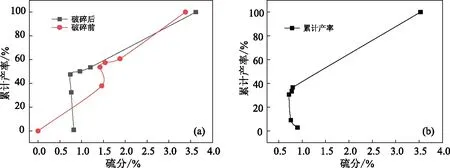

本研究以硫分为主,因此将破碎前后硫分与浮物累计绘制成图8—10,通过分析对比探明按照不同破碎方式破碎精煤产率与硫分关系。

图8 破碎产品25~0 mm硫分累计Fig.8 Sulfur content accumulation of crushed product 25~0 mm

图9 破碎产品13~0 mm硫分累计Fig.9 Sulfur content accumulation of broken product 13~0 mm

图10 原煤25~13 mm破碎13 mm浮物累计Fig.10 Floating matter accumulation of raw coal 25~13 mm broken 13 mm

通过图9(a)与图8(a)对比可以看出随着破碎粒度下限增大,精煤产率也随之增大,其中精煤硫分在1%以下破碎后理论精煤产率明显高于破碎前产率,说明破碎能够使得夹矸煤充分解离,从而提高精煤产率,但其破碎能耗也随之增大,因此是否进一步破碎有待考究;图8(b)、图9(b)、图10(b)分别为破碎产品-0.5 mm硫分累计,可以看出硫分呈两头大中间小的趋势,进一步说明有机硫在低密度富集,并验证了低密度有机硫较多,高密度则以无机硫为主。

2.3 破碎方案选择

为研究破碎对精煤产率和精煤硫分影响,本次破碎实验采用3种破碎方式研究破碎对煤中硫分影响。第一种为+25 mm粒度原煤破碎至-25 mm;第二种破碎方式是+25 mm粒度原煤破碎至-13 mm;第三种是将25~13 mm原煤破碎到-13 mm。

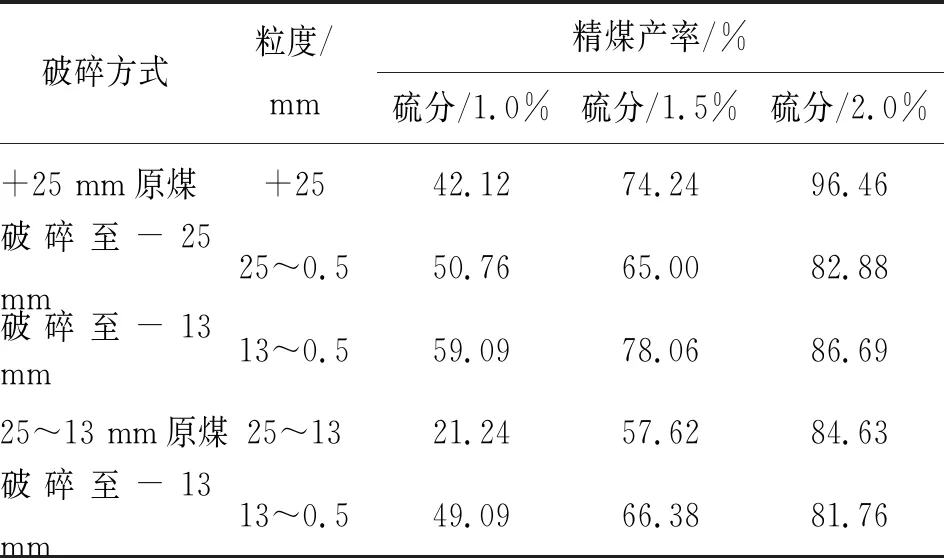

按照表10的算法,汇总了三种破碎方案破碎前后理论精煤产率变化,表中小计的精煤产率依然是按照破碎本级计算。

由图8、图9可以看出,当要求精煤硫分较低时,可以通过破碎提高精煤产率;精煤产率较高时,由于原煤易碎,破碎产物中-0.5 mm粒级量较大,而按照寺家庄洗煤厂现有工艺,-0.5 mm粒级是不分选的,从而导致精煤产率降低。

为增加数据可比性,将精煤产率进一步按全样计算,其中原煤中+25 mm粒级占全样20.40%、25~13 mm粒级占全样13.83%,折算结果列于表11。

表11结果表明,当要求精煤硫分为1%时,+25 mm原煤破碎至-25 mm,精煤产率能够提高1.76%;+25 mm原煤破碎至-13 mm,精煤产率可提高3.46%;25~13 mm原煤破碎至-13 mm,精煤产率提高3.85%。

表10 原煤不同破碎方式结果对比Tab.10 Comparison of results of different crushing methods of raw coal

表11 原煤不同破碎方式精煤产率的变化Tab. 11 Changes of yield of cleaned coal by different crushing methods

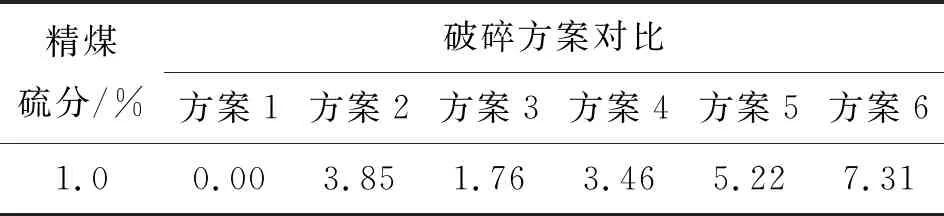

结合表11试验结果来看,原煤经过不同破碎方式,精煤理论产率均有所提高,且随着破碎粒度下限减小而增大,但在实际生产过程中,并不是为了精煤产率而无限制地进行破碎,而是结合实际分选设备粒度要求和客户需求来进行破碎,然而,哪种破碎方式和破碎粒度既具有经济性又具有实用性,需进一步对比研究,故提出以下6种破碎方案:

方案1:原煤不破碎,现有工艺。

方案2:+25 mm原煤不破碎,25~13 mm原煤破碎至13 mm。

方案3:+25 mm原煤破碎25 mm,25~13 mm原煤不破碎。

方案4:+25 mm原煤破碎至13 mm,25~13 mm原煤不破碎。

方案5:+25 mm原煤破碎至25 mm,25~13 mm原煤破碎至13 mm。

方案6:全部按照13 mm破碎。

表12 不同破碎方案精煤提高产率Tab. 12 Iimproved yield of cleaned coal in different crushing schemes

通过不同破碎方案比较可知,从方案1—6破碎难度逐步增大,其理论精煤产率也随之增加,说明通过一定程度破碎,可以使得精煤解离出来,且破碎程度越大解离量越多。方案6较方案5虽然破碎能够得到更多理论精煤,但是其破碎难度加大能耗更多且提高产率在1.4%左右,提高经济效益较少,说明进一步破碎意义不大;方案5相比于方案2、3、4而言,其破碎程度并不大且破碎工艺也不复杂,其中当要求精煤硫分为1%时,破碎后理论精煤产率较破碎前增加约八个百分点,显著提高精煤产率,因此最终确定方案5进行破碎。

2.4 经济效益预估

寺家庄选煤厂年产量600万吨,因当地要求精煤硫分不高于1%,因此以精煤硫分1%为参考,现有煤炭价格为-13 mm精煤价格为850元/t,-25 mm精煤为1 000元/t进行计算预估,预估结果见表13。

Y=AP1+BP2

(1)

其中:Y为经济效益,A为-13 mm提高产率,P1为对应A价格,B为-25 mm提高产率,P2为对应B价格。

从表13可以得出原煤按照+25 mm破至-25 mm,25~13 mm破至-13 mm进行破碎,预估毛利润在31 320万元,显著提高企业经济效益。

表13 精煤硫分1%经济预测Tab.13 Economic forecast of 1% sulfur content of cleaned coal

3 结论

(1)沁水煤田高硫煤硫分分布为:低密度煤中以有机硫为主,高密度则以无机硫为主。

(2)六种破碎脱硫方案比较可知,选择+25 mm原煤破碎至-25 mm,25~13 mm原煤破碎至-13 mm破碎方案脱硫效果最佳。

(3)当要求精煤硫分为1%时,破碎后较破碎前理论精煤产率提高约8个百分点,预估效益为31 320万元。