基于近红外光谱技术的白酒酒醅在线监测研究

周新奇,郑启伟,刘 妍,马 帅,郭中原,李 光,张晓丹

(1.杭州谱育科技发展有限公司,浙江 杭州 310023;2.聚光科技(杭州)股份有限公司,浙江 杭州 310023;3.浙江理工大学 生命科学与医药学院,浙江 杭州 310018)

白酒酿造过程中各指标的控制是保证酒质的重要措施,其中酒醅发酵过程伴随着水分、淀粉及酸度等指标变化,会影响白酒酿造的产量、质量与风味,对酒醅中主要指标进行实时监测是保障白酒品质的前提[1],而对相关指标的控制是白酒生产及工艺改进的关键[2]。

近红外(NIR)光谱是一种实验室快速分析的高效工具,它利用校正模型对样品光谱进行作用,数秒内即可获得检测结果,可实现对生产过程的实时调控[3-4]。目前已有多家单位采用近红外光谱分析技术开展了酒醅中水分、淀粉、乙醇、有机酸等组分的快速测定[5-15],获得了良好的应用结果,且安徽已出台了关于近红外光谱技术检测酒醅的地方标准[16],充分展现了近红外光谱分析技术在该领域的适用性好。但上述工作均在实验室采用台式近红外分析仪展开研究,目前尚未见将近红外光谱分析技术应用于酒醅实时在线检测与控制的实践。

由于近红外光谱也是一种理想的在线检测工具[17-18],本文研制开发了一套在线近红外分析仪,采用台式近红外分析仪和在线近红外分析仪相结合的方法,在宜宾六尺巷酒业有限公司开展酒醅在线监测与配粮智能化应用实践研究。

1 实验部分

1.1 实验总体设计

浓香白酒出窖酒醅在上甑烤酒前,需根据酒醅中淀粉含量的多寡,动态调整新粮的增加比例,进而调整淀粉含量至合适区间,用于下一轮发酵。在自动化生产过程中,需要添加新粮的酒醅经过传送带输送摊平后,可采用在线近红外光谱分析技术实时监测其水分含量、淀粉含量、酸度等指标,随后将监测值转化为控制系统的输入信号,控制系统根据在线分析结果输入和设定的控制目标,控制加粮机构进行酒醅加粮。

在线近红外光谱分析的前提是构建成熟适用的分析模型,而该模型需要数量较多的样品及其对应的参考值。然而通过化验分析方式获得参考值的效率低、耗时长,因此本文采用经过校准的台式近红外分析仪的检测结果作为参考值,在较短时间内建立在线分析模型,并验证在线近红外分析结果的准确性,在此基础上进行在线监测和配粮智能化控制的应用实践。在线近红外仪器建模过程中需保证在线仪器采集光谱的样品与台式仪器采集光谱的样品完全对应。

1.2 在线近红外光谱分析仪

SupNIR-4692型在线近红外光谱分析仪(聚光科技(杭州)股份有限公司)包括在线分析仪仪表单元、分析探头、在线分析软件以及相关设施等(如图1)。仪器采用分体式结构,将仪表单元和探头分开,可将仪表单元安装在震动较小的位置,防止光谱仪等精密部件震动损坏,仪器具备自动参比校准功能,并利用压缩空气进行自我防护,可适应于恶劣现场环境。

图1 在线近红外光谱分析仪示意图Fig.1 Schematic diagram of the online NIR spectroscopy system

在线近红外分析仪的工作方式如下:分析探头接收到的光信号,经过光纤传输到仪表单元内,转化成为光谱信号,该光谱信号传输给在线分析软件后,通过在线模型的演算得到测量值,该测量值再回传给分析仪仪表单元,转化为控制输入信号后,通过电缆传送至中控系统,用于智能化精准配粮。

分析探头内包含光源、收光模块、自动参比模块以及自动校正模块。因酒醅含水量较高,有水气蒸发结雾、结露情况,因此在探头视窗外配置气体吹扫防护模块,以消除水气影响。

图2为在线分析仪仪表单元的组成示意图。主要包括光谱仪模块、数据处理模块、接口电路、供电模块、IP防护模块、辅助模块等单元。光谱仪模块将测量光纤传送的光信号转化为电信号。数据处理模块一方面接收来自光谱仪的电信号,并将其转变成测量吸收光谱;另一方面与接口电路进行数据交换,对数据进行分析转化。接口电路实现分析仪和外部设备之间的数据和状态信息的通讯。IP防护模块可保护仪表,免受潮湿和酸雾侵蚀。

图2 在线仪表模块内部结构示意图Fig.2 Schematic diagram demonstrates each module components of the system

在线分析软件主要实现仪器的操控和数据管理,实现光谱采集、参数选择、样品类型判断、性质或组成计算、当前性质或组成结果显示、历史数据和趋势线显示、质量报警、模型报警、模型管理等多种功能。

1.3 台式近红外光谱分析仪

采用聚光科技(杭州)股份有限公司生产的SupNIR-2720型台式近红外光谱分析仪进行实验,该仪器的波长范围为1 000~1 800 nm,波长准确度为±0.2 nm,分辨率为10.9 nm,光斑直径为30 mm。仪器发出的光自上而下照射样品,采集样品光谱,该工作方式无需穿透样品杯的玻璃层,有利于酒醅检测。仪器在扫描光谱时,需旋转样品杯,扩大样品的扫描面积,以利于获得更精准的分析结果。

1.4 酒醅样品及化验检测方式

2016年10月~2018年2月期间,根据生产工艺和发酵温度的不同,在不同季节均匀收集宜宾六尺巷酒业有限公司的酒样,并采用规范操作方式对出窖酒醅样品进行分样、混匀。所有样品先经台式近红外分析仪采集光谱后,在化验室进行水分、淀粉、酸度等指标的化验,所得光谱及化验值用于台式近红外分析仪的分析模型构建及验证。

2018年1~2月期间,从在线近红外分析仪探头下按时间序列有计划进行样品收集,该样品先进行在线近红外光谱扫描,然后采用台式近红外分析仪快速测定其水分、淀粉及酸度值。以台式近红外分析仪检测结果作为参考值,构建在线近红外分析模型,对在线模型的验证采用化验值进行比对。

化验分析数据来自宜宾六尺巷酒业有限公司化验室,依据国标法分别对每个扫描后的样品进行相关水分、淀粉、酸度等指标的检测,其中水分检测参考国标GB 5009.3-2016直接干燥法[19],淀粉检测参考国标GB 5009.9-2016方法[20],酸度检测参考国标GB 5009.239-2016 酸水解法[21]。

2 结果与讨论

2.1 酒醅样品光谱

出窖酒醅成分比较复杂,含有未发酵完全的原料淀粉、蛋白、发酵形成的酒精、各种有机酸以及其他副产物。图3为酒醅样品经2种仪器扫描的近红外光谱图,可观察到在线仪器的谱图整体吸光度值小于台式仪器的值,这与仪器的参比背景光谱有关,从谱线形状上看,二者谱线的轮廓形状相似。

2.2 台式近红外仪模型的建立与验证

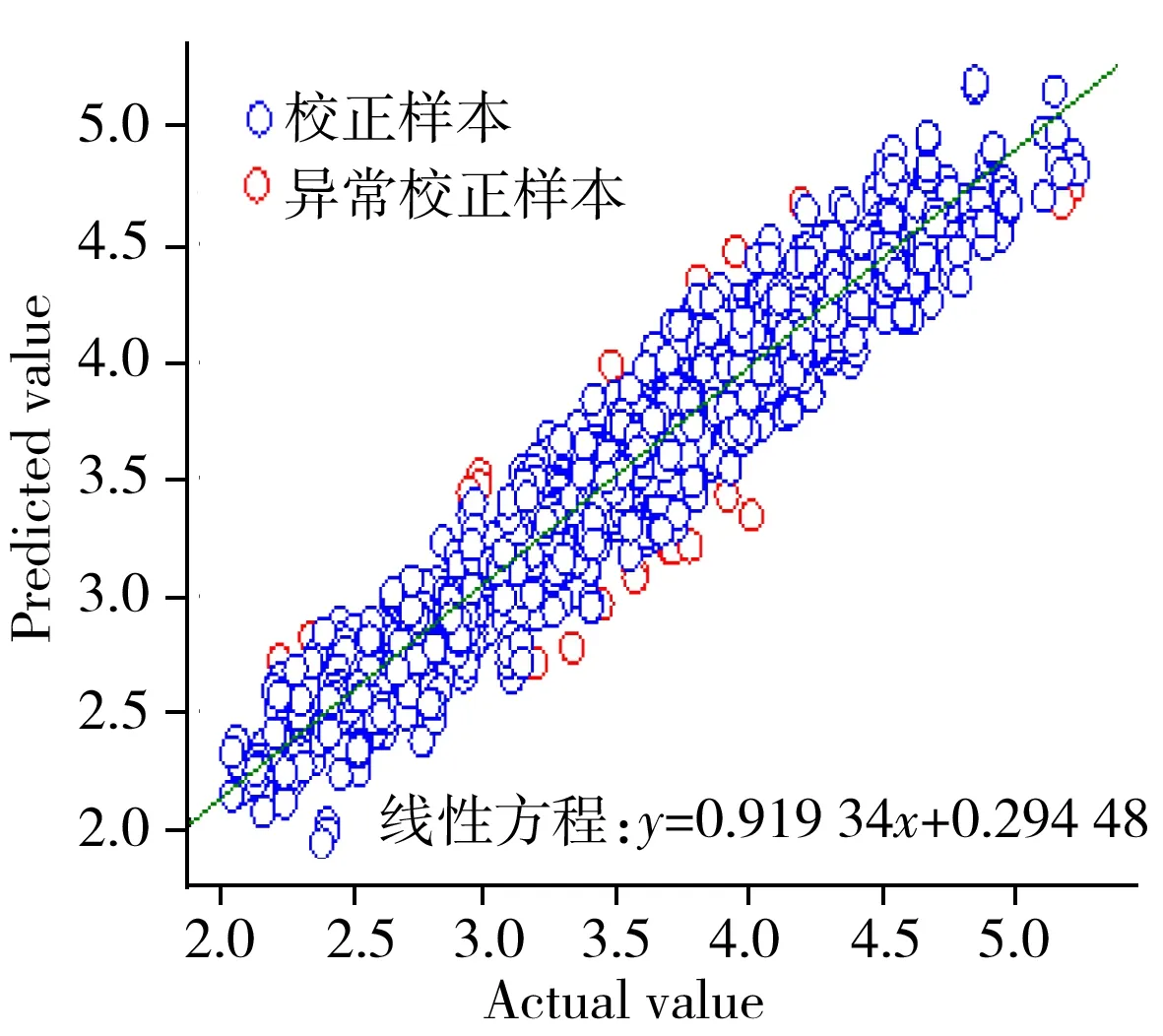

2.2.1 分析模型的建立在2016年10月~2018年2月内,采集了近1 500个出窖酒醅样品光谱,每1条光谱分别与对应样品的化验值进行匹配形成数据集后,采用偏最小二乘法(PLS)建立分析模型。光谱预处理方法为正态变量变换(SNV)、去趋势校正(DT)、一阶导数、均值中心化。建模所选择的波长范围为1 000~1 800 nm。采用8折交互检验方法确定最佳模型主因子个数[22]。所得模型结果如表1所示:水分采用1 400个样本建立模型,最佳主因子数取8,此时模型预测值与参考值的相关系数(RC)为0.925,校正标准差(SEC)为0.638,交互检验的标准差(SECV)为0.642,SECV与SEC的值非常接近,其比值为1.01,说明该分析模型具有较好的预测准确性。淀粉含量采用1 430个样本构建模型,最佳主因子数取9,此时模型预测值与参考值的RC值为0.871,SEC为0.716,SECV为0.721,其SECV与SEC的值非常接近,其比值小于1.01,说明淀粉分析模型具有较好的预测准确性。酸度值采用1 414个样本构建模型,最佳主因子数取10,此时模型预测值与参考值的RC为0.958,SEC为0.186,SECV为0.190,其SECV与SEC的值非常接近,其比值小于1.02,说明酸度值分析模型具有较好的预测准确性。图4A分别给出了水分、淀粉、酸度等指标的参考值与台式近红外分析仪预测值的相关图,对应点处在相关图的对角线附近,说明参考值与预测值具有较好的匹配性。

表1 近红外分析仪的模型参数Table 1 Model parameters from NIR instrument

2.2.2 模型的验证用上述模型检测生产现场酒醅样品,将检测结果与化验结果进行对照,判别台式分析结果的准确度。在2018年1~2月份内,共对照了一批出窖酒醅142个样品,其化验结果和台式近红外分析仪的监测结果如表2所示。数据显示,台式仪器检测水分、淀粉、酸度的平均误差(Average error)分别为-0.25%、0.38%和0.29 mmol/10 g,检测水分、淀粉、酸度的预测标准差(SEP)分别为0.60%、0.75%和0.18 mmol/10 g,SEP与模型的SECV值非常接近,表明该台式分析仪的检测结果准确,可作为在线仪器建模的参考值。

表2 近红外分析仪模型预测结果的准确性统计Table 2 Statistical analysis of predicted results from NIR instrument

同时抽取了窖池上、中、底不同部位的3个样品,对台式近红外分析模型的稳定性进行验证,每个样品重复装样后在台式近红外分析仪上扫描10次,计算10次检测结果的标准差,以该标准差衡量台式近红外分析仪模型检测的重复性,结果如表3所示。显示水分、淀粉、酸度的重复性标准差均分别小于0.3、0.2、0.06,表明模型检测的重复性能满足使用要求。

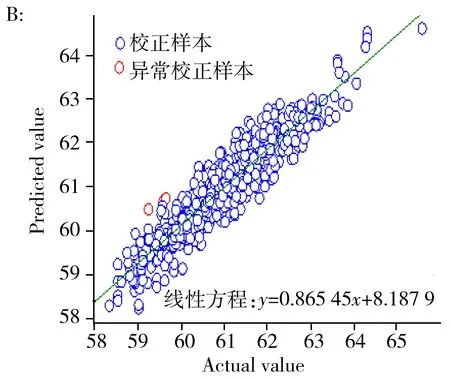

图4 水分(左)、淀粉(中)、酸度(右)参考值与两种近红外分析仪模型预测值的相关图Fig.4 The correlations of each reference water(left),starch(middle),acid(right) values with predicted values from two NIR instrumentsA:Lab NIR instrument;B:online NIR instrument

表3 台式仪器模型预测结果重复性统计Table 3 Repeatability of predicted results from Lab NIR instrument

2.3 在线近红外仪模型的建立与验证

2.3.1 分析模型的建立在线近红外分析仪的正常工作依赖良好的分析模型,本文采用在线仪采集的样品光谱结合该样品对应的台式近红外分析结果,构建在线分析模型。在2018年1~2月共采集了近650个样品的光谱,每个样品均采用台式分析仪检测其水分、淀粉和酸度值。采用上述样品的光谱及参考值组成数据集后,采用PLS方法建立分析模型。光谱预处理方法为SNV、DT、一阶导数、均值中心化。建模所选择的波长范围为1 125~1 750 nm。采用8折交互检验方法确定最佳模型主因子个数。所得模型结果如表1所示。水分采用613个样本建立模型,最佳主因子数取8,此时模型预测值与参考值的RC为0.930,SEC为0.431,SECV为0.456,其SECV与SEC的值非常接近,其比值为1.06,说明该分析模型具有较好的预测准确性。淀粉含量采用598个样本构建模型,最佳主因子数取9,此时模型预测值与参考值的RC为0.855,SEC为0.306,SECV为0.437,其SECV与SEC比值为1.43,比台式机淀粉模型的SECV与SEC的比值高,说明模型的预测能力一般,出现该情况的主要原因在于在线分析的样本与台式分析样本实际有差异,前者为生产线流动样本,且该样本不均匀。酸度值采用629个样本构建模型,最佳主因子数取10,此时模型预测值与参考值的RC为0.925,SEC为0.167,SECV为0.174,其SECV与SEC的值非常接近,其比值小于1.04,说明酸度值分析模型具有较好的预测准确性。图5分别给出了水分、淀粉、酸度等指标的参考值与在线近红外分析仪预测值的相关图,从图4B可知,水分和酸度值散点在对角线附近,说明参考值与预测值具有较好的匹配性。而淀粉值的散点在对角线附近分布较散,但仍有一定的对应性。

2.3.2 模型的验证用前述在线近红外分析仪监测酒醅生产,将其检测结果与化验室检测结果进行对照,判别在线分析结果的准确度。

表4 在线仪器与台式仪器对同一批样品检测结果的对照Table 4 Comparison of detecting results obtained from online and Lab NIR instruments

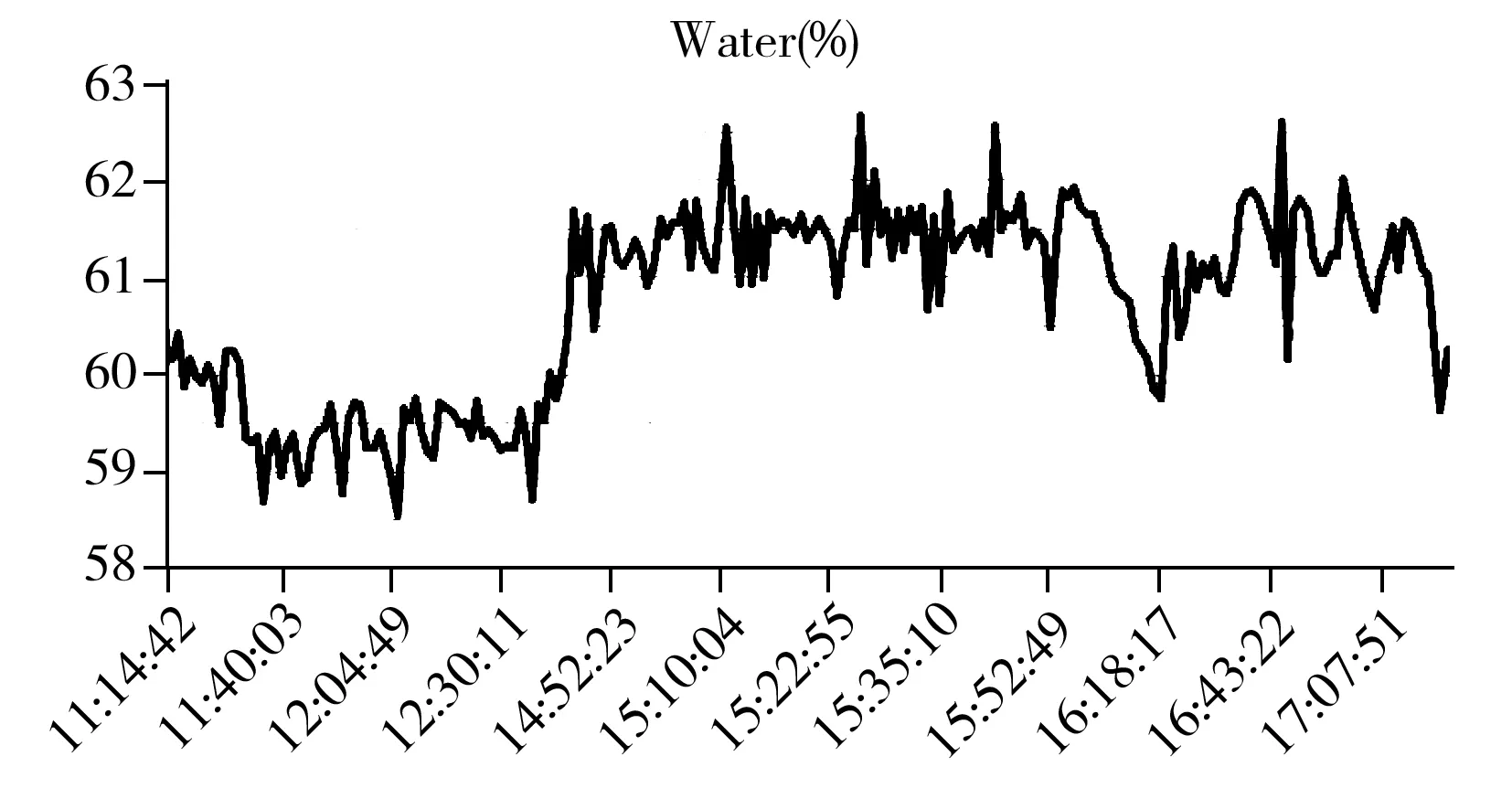

图5 酒醅淀粉的在线实时监测图Fig.5 Realtime detecting values of fermented grains

在2018年2月份,共对照了一批样品的90条数据,水分、淀粉和酸度的手工化验分析结果和在线近红外分析仪监测结果如表2所示。数据显示,在线仪检测水分、淀粉、酸度的平均误差分别为-0.75%、0.48%和0.29 mmol/10 g,检测水分、淀粉、酸度的SEP分别为0.66%、0.97%和0.22 mmol/10 g,相比台式近红外分析结果,在线结果的平均误差及SEP均有所放大,产生该现象的原因在于台式近红外分析仪采集的样品与进行化验的样品具有非常好的对应性,而在线近红外仪器采集光谱对应的样品为传送带上的动态样品,从该动态样品中取样再进行化验,取样带来的误差不可避免地体现到在线结果的准确性上。因智能配粮系统要求淀粉调配的误差控制范围为±2%绝对误差,故在线分析结果的准确度仍能满足酒醅在线调粮控制的精度要求。

2.3.3 在线分析仪与台式分析仪对相同样品的对照检测用前述在线分析系统实时监测酒醅生产现场样品,将在线检测结果与台式分析仪检测结果进行对照,判别在线分析系统结果的准确度。

在2018年2~3月内,共对照了180个样品的在线分析结果和台式分析仪的分析结果,以台式分析仪的结果作为参考值,在线分析仪的值为预测值,统计结果如表4所示。从表中数据分析,在线仪器检测水分、淀粉、酸度的平均误差分别为-0.22%、0.13%和-0.06 mmol/10 g,检测水分、淀粉、酸度的SEP分别为0.42%、0.61%和0.18 mmol/10 g。该SEP值与在线近红外分析模型的SECV值接近,且平均误差较小,说明在线分析仪的分析结果与台式近红外分析仪的结果无差别。

2.4 在线近红外分析仪的现场应用

将该在线近红外监控系统应用于宜宾六尺巷酒业生产过程的控制。监测出窖后酒醅在加粮前工艺点的水分、淀粉和酸度。图5给出了2018年3月份某一时间段生产中酒醅水分、淀粉和酸度实时监控数据,监测的淀粉数据可用于后续精准控制酒醅中加粮的量,并且可提高生产工艺运行的平稳性。当监控数据出现剧烈波动或者超出设定的阈值后会采取相应的控制措施。在后续的控制系统改造中,监测的水分数据可用于控制润粮,酸度值可用于控制谷壳添加。

3 结 论

本文研究开发的在线近红外监控系统可实时在线测定出窖酒醅中水分、淀粉、酸度等指标,具有响应速度快、高效准确等优点。在线系统监测结果与台式近红外分析仪进行对照,在线检测酒醅的平均误差及SEP较台式近红外仪的结果均有所放大,但在线分析的结果误差仍在生产允许的范围内,能满足酒醅在线调粮控制的精度要求。在线分析设备及方法可较好地满足酿造生产工艺在线监控的需要,从而为白酒生产提供了一种先进的技术支撑。该系统的成功应用可大幅度提高我国传统白酒酿造生产过程的智能化水平。

——酸度