汽轮机调节汽阀阀碟优化设计

李想,张雪

(杭州中能汽轮动力有限公司,杭州 310018)

汽轮机的转速和功率都是通过控制机组的进汽量大小来完成的,而机组进汽量的大小是靠调节汽阀的开度大小进行调节,通常调节系统执行机构接受控制信号并把这个信号转换为相应的动作行程,用这一行程的大小来控制汽轮机调节汽阀的开度来完成对机组进汽量大小的调节,最终实现汽轮机转速及功率的控制。汽轮机调节汽阀作为汽轮机调节部分的重要零部件,是汽轮机稳定、安全运行的重要保证,更是保证汽轮机调节精度的重要部套,因此调节汽阀部分设计的合理性对整个汽轮机至关重要。提板式调节阀因其结构简单、调节方式灵活在小功率汽轮机中得到广泛的应用,从实际运行状况看此类调阀结构在用于某些机组时确实出现了一系列强度方面的问题,为此国内汽轮机制造商和设备运维人员都进行了研究,金长生[1]等人通过对宁夏石化汽轮机阀碟故障的分析,认为交变应力导致阀碟螺栓断裂,并最终通过加大螺栓直径的方式改善螺栓应力水平,亓东民[2]等人通过更换阀碟螺栓材料的方式进行了设备改造,本文对阀碟出现的强度问题进行了深入研究并最终提出了新的优化设计结构,通过ANSYS 软件三维仿真的方法对新结构进行了应力水平验证,并将新结构应用于同类机组中,事实证明新结构能够彻底解决原结构中的强度问题。

1 调节汽阀简介

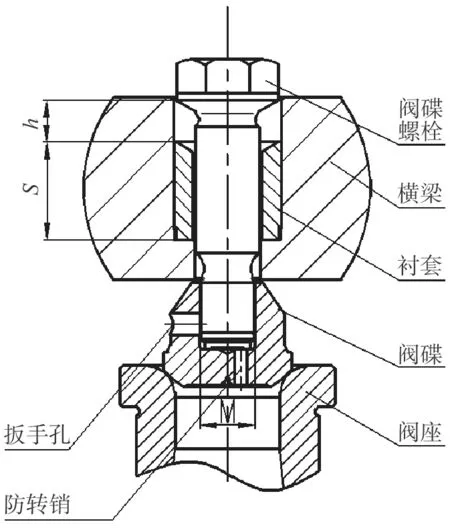

提板式调节阀结构如图1 所示。阀碟螺栓按要求的旋紧力矩装入阀碟后用圆锥防转销防松,销孔端部翻边冲铆。每只阀的开启次序和升程由衬套的长度S决定,h是阀的空行程。阀座配装在进汽室底部。根据机组汽缸结构和不同的工况要求,一台汽轮机可配置若干只如图1 所示的阀,正常运行时其中一只阀用作调节,其余阀处于全开或全关位置。

图1 调节汽阀结构简图Fig.1 Structure diagram of regulating steam valve

2 调节汽阀阀碟故障情况及原因分析

随着机组类型的不断变化,主蒸汽参数的提高及流量的增大,特别是应用在某些高温高压机组的高压段调门上,该结构调阀阀碟出现了一系列的强度问题,主要分为两种情况:

(1)调阀阀碟螺栓上螺纹与阀碟上螺纹均磨损至看不到螺纹,并最终导致阀碟脱落,如图2 所示。

图2 阀碟螺栓失效情况Fig.2 Valve disc bolt failure

(2)阀碟螺栓断裂,断裂面通常位于阀碟螺栓螺纹根部。

通过传统的算法对阀碟螺栓的应力进行宏观上的分析,则应力的极限值在50 MPa 的数量级以内,在汽轮机的运行温度下,阀碟螺栓、阀碟的材料许用应力为300 MPa,因此认为静强度都远远满足机组的运行要求。

因以上描述的故障问题客观上确实存在,部分故障问题重复发生,因此可判定为非偶发性事件。根据故障现象及图片的分析,基本可以确定引起故障的原因有以下几点:

(1)阀碟的螺纹磨损甚至脱落常发生于4 阀、5阀(共5 阀),实际1 阀开启时,阀碟螺栓所受应力最大,故此亦可排除静强度带来的问题。实际运行中,前3 阀处于全开状态,运行工况相对较稳定,4、5 阀经常处于调节状态,调节过程中蒸汽经过调阀节流,产生扰动,蒸汽干扰力造成的振动及交变载荷导致阀碟螺栓及阀碟配合处螺纹松动——振动加剧——螺纹进一步松动与磨损的恶性循环,直至阀碟脱落。另外阀碟上的拧紧用工装孔存在和阀碟装配后可能产生的松动,导致阀碟旋转和振动加剧。

(2)某些机组运行过程中,负荷变动较大,处于调节范围内的阀碟频繁开启、关闭,在交变负荷的作用下,阀碟螺栓螺纹根部形成疲劳裂纹源,在循环载荷的继续作用下使裂纹源形成显微裂纹。汽流产生的振动导致显微裂纹不断扩展,最终引起阀碟螺栓断 裂。

为更准确地分析故障的原因,对原结构的阀碟螺栓利用ANSYS 软件进行有限元分析,结果如表1所示。

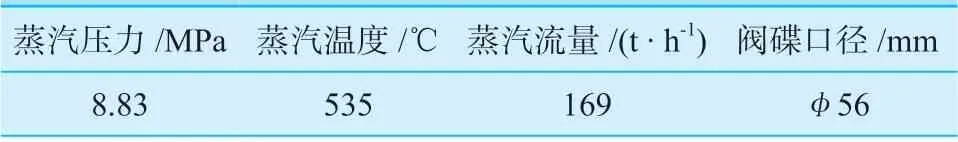

表1 调节汽阀数据表Table 1 Regulating steam valve data sheet

阀碟螺栓螺纹部分的应力分析:阀碟螺栓材质为21Cr12MoV,抗拉强度为750 MPa,工作温度下材料屈服强度为600 MPa,弹性模量为1.67×105MPa,螺纹长度为40 mm,螺栓实际工作中承受载荷为轴向拉伸载荷,呈对称分布,采用平面8 节点四边形等参轴对称单元对有限元模型进行单元划分,对螺纹部分单元进行细化,阀碟螺栓与阀碟的螺纹啮合处建立接触对,对螺栓头部施加轴向约束,固定y方向位移,在对称轴上施加对称约束,固定x方向位移,计算时按照阀门关闭时阀碟所受蒸汽压力使得阀门开启瞬间阀碟螺栓承受35 kN 轴向拉力,计算结果如图3 所 示。

图3 阀碟螺栓螺纹应力Fig.3 Valve disc bolt thread stress diagram

从图3 可知,螺纹的内角部分在静应力下存在应力集中,最大应力307 MPa 出现在最上部的螺纹内,螺纹除内角部分以外应力值基本在100 MPa 以下。在实际振动中,如果螺纹部分没有松动现象,则假设出现强度不足的情况,应该是在内角处因应力集中出现裂纹并最终扩散直至断裂,此结果与实际的故障情况一致。

从以上分析可以得出以下结论:

(1)螺纹连接机构必然存在间隙,在阀碟振动的情况下,间隙呈增大趋势并使振动进一步加剧。

(2)原有结构阀碟螺栓的头部拧到阀碟螺栓孔的底部与螺栓孔底部端面顶死即为拧紧,实际上紧力由下而上呈下降趋势,即上部分的螺纹因螺纹间隙实际上存在一定量松动的可能,振动时这部分松动的部分螺栓与阀碟存在相对位移。

(3)振动时,阀碟螺栓顶部与衬套接触,并由于蒸汽作用力阀碟螺栓被压紧在衬套上,阀碟螺栓下部螺纹处是自由端,振动幅度最大,这样更易加剧振动带来的后果。振动的过程中,螺栓受到横梁或衬套的约束而限制了振动范围,但同时带来了阀碟与螺栓之间的相对冲击。

(4)阀碟螺栓的六角头螺母露在横梁外部,蒸汽对六角头的冲击将使阀碟有转动的趋势,阀碟上的拧紧用工装孔在汽流的冲击下也会产生旋转的趋势,这将对振动带来更加复杂的结果。

3 调节汽阀阀碟结构优化

根据以上理论分析与仿真得出的结论,对原结构做出以下优化:

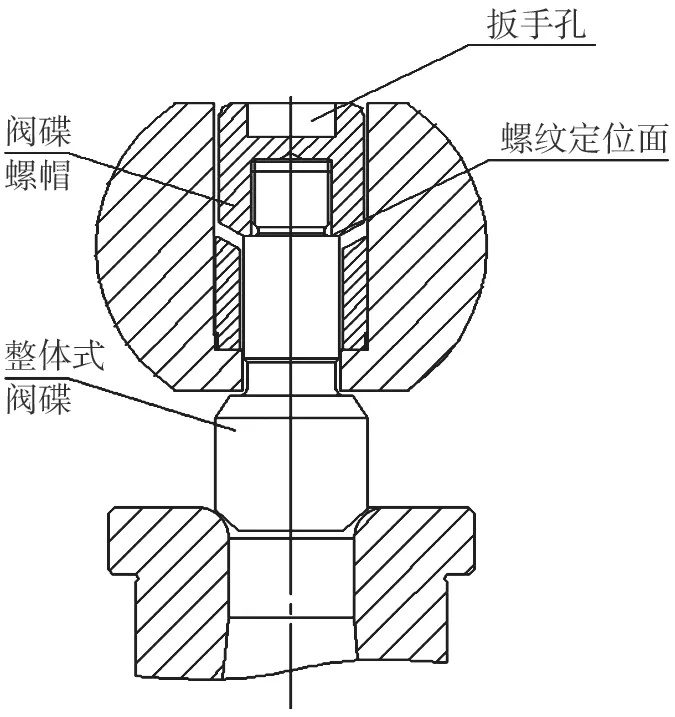

(1)将阀碟的结构改成螺杆部分与阀碟一体,顶部加装阀碟螺帽,用螺帽与衬套之间距离控制阀碟行程。

(2)为降低阀碟的整体应力水平,将阀碟螺栓的最小截面直径由φ28 mm 加大到φ33 mm,螺纹由M33 加大到M36。螺杆部分的宏观应力极限值仅为40 MPa,作为整体结构强度足够满足。

(3)阀碟上取消了径向的拧紧用工装孔改为顶部加工工装孔,阀碟螺栓取消六角头结构且采用了在任何工况下都沉降在横梁内的结构,因此避免受到汽流力产生更复杂的转动与振动。新结构见图4。

图4 新结构简图Fig.4 New structure diagram

新结构阀碟螺帽与阀碟螺纹的拧紧是由图4 中所示接触面顶住来实现,因此靠近接触面的螺纹部分由充分的紧力来避免螺纹松动,从而避免相对位移带来的冲击,并且阀碟螺帽与阀碟的配合处位于整个阀碟的相对固定端,该处振动应是整个阀碟上最小 处。

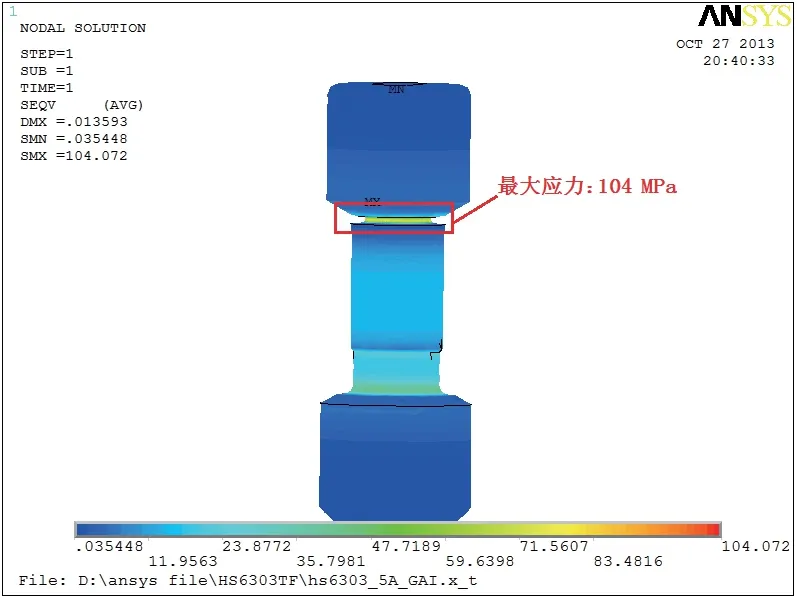

新结构调节汽阀阀碟有限元分析结果如图5 所示,其危险截面应力水平完全处于安全范围内。

图5 新结构应力图Fig.5 New structure stress diagram

4 结束语

本文通过对原结构阀碟故障的分析,得出原结构阀碟确实有强度问题方面的隐患,新结构阀碟经过一系列的结构优化减少了出现问题的几率,并且放大了安全系数,在后续机组得到了广泛的应用,并取得了良好的效果,彻底解决了此类型阀碟在强度方面的问 题。