一种大口径低压管道带压开孔技术应用

杨向阳

(中海石油华鹤煤化有限公司,黑龙江 鹤岗 154100)

某厂空分装置空压机组增压机段间冷却器采用浮头式管式换热器,2018 年底,在运行中发现循环水回水管道温度、压力超差严重,打开管道顶部排放阀门排出大量气体,因此判断换热器管束内漏导致高压气体泄漏进入回水管道内,如修复或更换此换热器需要全厂停车将损失巨大,通过研究决定采用循环水回水出口管线增加气液分离罐排除泄漏气体减少气阻的方式临时解决,该回水管道口径DN 350,经工艺计算需在线带压开口径为DN 200 圆孔排出泄漏气体,经过与专业厂家对接,需专业设备进行,费用巨大、时间较长,为解决此问题,通过技术攻关提出一种效率高、清洁性好、费用小、易于操作、操作空间小、安全可控等优点的方法,成功解决此问题,节约大量生产成本。

1 在线开孔结构及操作方法

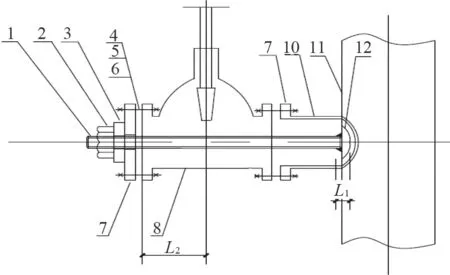

传统在线带压开孔需专业设备,配置电机、钻头等,采用钻削加工,设备结构复杂,体积庞大、重量较大,本文介绍一种结构简单、无需外接电机、设置钻头,并且材料普通,可根据不同工况进行制作。如图1 所示。

主要操作步骤:

(1)首先对拟开孔部位计算最小壁厚,计算时要考虑厚度减薄附加量即加工开槽深度及材料厚度负偏差,具体计算过程见本文第3 节。

(2)依据实际口径需求进行定位、划线。

(3)使用超声波测厚仪测量实际厚度后,将拟开孔定位线打磨至开孔最小壁厚。

图1 带压开孔装置结构简图Fig.1 Structure with pressure opening hole device

(4)选择合适的短管口径、长度、阀门、法兰及配套螺栓垫片。

(5)将大螺杆焊接到主管上,必须适当加强,可采用焊接三角筋板或焊缝打坡口加固,防止在作业过程中大螺杆与主管脱落,导致开孔作业失败。

(6)法兰首先焊接到短管上,然后套入大螺杆并将一端垂直焊接固定在主管上的拟开孔位置的四周;

(7)将阀门的一端与上述短管的法兰连接;

(8)依次将密封垫板、盲法兰按照图示连接,并保证大螺杆依次穿过所述封板、阀门的通道以及短管的中心。

(9)所有部件安装完毕后,通过反复紧固大螺杆螺母、锤击大螺杆,使拟开孔位置收到拉力及推力作业发生金属疲劳,从而按照划线、打磨减薄线断裂直至脱落。

(10)将大螺杆拉至盲法兰侧,关闭阀门,拆开盲法兰,取出大螺杆及脱落的金属管壁,完成开孔作 业。

2 操作要点

(1)大螺杆可根据开孔口径设置一根或多根。设置单根时,应使短管、大螺杆、盲法兰的中心轴线与所述拟开孔位置的中心位置重合。设置多根大螺杆时,尽量均布在拟开孔部位,使开孔部位金属管壁受力均匀,同时在螺栓紧固或锤击时必须同步,防止变形。

(2)大螺杆与盲法兰中心空间间隙为2 ~ 3 mm,同时垫板和盲法兰之间设置密封垫,以保证螺杆与盲法兰之间密封配合,防止开孔部位金属断裂时管内介质泄漏。

(3)短管10 的口径必须大于拟开孔口径,以保证开孔后能够取出大螺杆及开孔处脱落的管壁。

(4)阀门的1/2 通道长度大于开孔纵向长度,即L2>L1,如必要时可在阀后增设短管,保证开孔成功后有足够长度放置开孔部位断裂后脱落下的金属管壁,从而能够顺利关闭阀门。

(5)壁厚需要反复测量,可借助超声波测厚仪、深度尺等测量仪器,防止破坏管道本体的承压结构,导致管道结构失稳泄漏。

(6)在线焊接时,金属材料的强度随着温度的升高而急剧降低,管壁上已经熔化的部分完全失去了承载能力,当该区域剩余壁厚不足以承受介质压力和焊接应力的共同作用,就会发生烧穿。烧穿是由壁厚、熔深、操作压力、流动状态等等因素的综合作用的结果。管道壁厚对在役焊接烧穿的发生有着不容忽视的作用。研究表明焊接热输人使得管道内表面温度达到982 ℃以上,易发生烧穿的危险,而当壁厚超过6.4 mm 时,采用低氢焊条进行正常焊接时,这一温度很难达到,不会发生烧穿。对于壁厚超过12.8 mm的管道,烧穿不是主要问题。当管道壁厚小于6.4 mm,API RP2201 推荐第一个焊道宜使用2.4 mm 或更小直径的焊条,来限制热输入量。如果金属的厚度不超过12.8 mm,随后的焊道焊接宜使用3.2 mm 或更小直径的焊条。

(7)作业前必须依据管内介质进行风险评估,制定各项安全措施后对作业人员进行安全交底及技术交底,确保作业整个过程安全受控。

3 壁厚计算过程

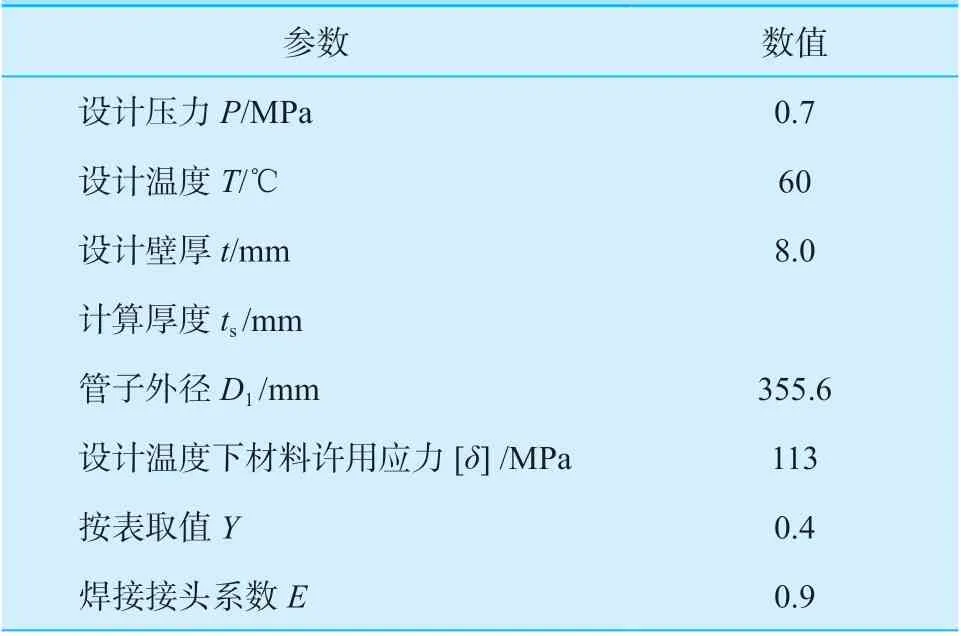

查循环水管道设计文件可知本次需开孔主管参数如下:

材质直缝埋弧焊钢管相应参数为:DN350 SAW HG 20553(Ia) SCH20(8.0mm) L245 GB 9711.1,腐蚀裕度1.5mm。

介质循环水回水相应参数为:设计温度 60 ℃,设计压力0.7 MPa,使用温度40 ℃,使用压力0.35 MPa。

此管道按照使用性质工业金属D 类流体范畴,因此计算壁厚需参照GB 50316—2000《工业金属管道设计规范》,按照规范中第6 章金属管道组成件耐压强度计算章节6.2.1 承受内压直管的厚度计算应符合下列规定:“当直管计算厚度 小于管子外径D的1/6 时”,即:

ts= 8 <355.6 / 6 = 59.26 mm

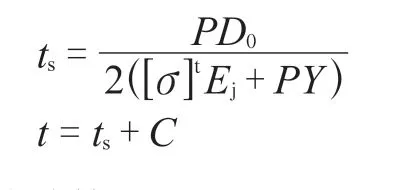

按照下式计算:

式中ts——直管计算厚度;

t——直管开孔厚度;

P——设计压力;

D0——管子外径;

C——厚度减薄附加量;

[σ]t——设计温度下的材料许用应力;

Ej——焊接接头系数;

Y——材料系数,按表选取。

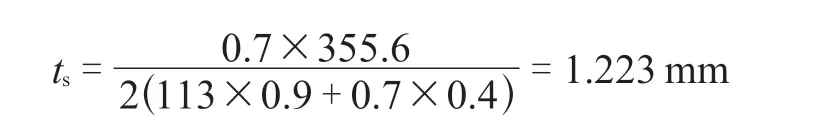

具体数据见表1,把相关数据代入式中求得:

该管道为埋弧焊钢管直缝钢管,考虑到材料厚度负偏差及腐蚀情况,此处取厚度减薄附加量C为2 mm:

圆整为3.3 mm,确定加工最小壁厚后即可开始按照第1 节步骤进行作业。

表1 管道壁厚计算参数Table 1 Calculation parameters of pipe wall thickness

4 存在问题

盲法兰与大螺杆间密封垫片尺寸确认及制作加工必须严谨,否则需开孔位置管壁金属断裂后,无法确保盲法兰与大螺杆之间不泄漏或泄漏量可以控制,制约此开孔装置的适用范围,因此在易燃易爆、有毒介质使用时要慎重选择此方法。

5 结束语

目前化工生产装置均为连续生产,开停车损失巨大,费用均在百万以上,但在实际生产过程中,往往因为种种问题需要在正在使用的管道上开孔,带压开孔技术应运而生。目前国内传统的管道带压开孔技术,均采用专业开孔机切削开孔,存在设备体积大、运输困难、专业性强、费用高、管道内部易进入铁屑杂物等问题,往往无法大规模使用,本文介绍带压开孔方法,具有效率高、清洁性好、费用小、易于操作、操作空间小、安全可控等优点,在保证设备的安全稳定运行的前提下采用,可创造更大的经济效益。