吸声蜂窝结构材料及其在直升机上的应用展望

龚情,何志平,黄建萍,纪双英,黄遥,李文智

(1.中国直升机设计研究所,江西省 景德镇市 333001;2.中国航空工业集团公司基础技术研究院复合材料技术中心,北京)

0 引言

多年来直升机舱内噪声问题一直令人困扰,直升机飞行时整个动力及传动系统包括旋翼、发动机、尾桨及传动系统都向直升机舱内辐射及传递噪声,使驾乘人和直升机各组件始终处在复杂且恶劣的噪声环境之中[1-3]。强噪声不仅危害驾乘人员身体健康,影响工作效率,其诱发的结构振动与声疲劳还可能影响直升机的安全性[4-5]。

常见的噪声控制技术可分为被动控制和主动控制。其中被动控制技术是物理隔离:采用消音隔离材料阻隔噪声,以达到在传播途径中减弱噪声密度的目的。目前国内直升机采用的物理隔离材料通常是橡胶板、泡沫等。该类材料对中低频噪声控制能力差、系统尺寸和质量较大、增加燃油消耗,影响了直升机整体性能,且降噪效果通常达不到用户的需求[2]。

1 吸声蜂窝结构材料

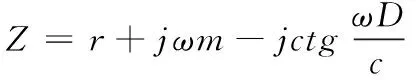

吸声蜂窝材料结构属于共振吸声结构的一种,与多孔吸声材料不同,共振吸声结构的吸声原理主要是当声波频率与吸声结构固有频率相同时,声波激发吸声结构发生共振,引起声能衰减,从而达到吸声的目的[6-8]。一般共振吸声结构的吸声特性呈峰值吸声现象。吸声系数在共振频率处最大,离开该频率吸声系数逐渐降低。共振吸声结构模型[9]如下式所示:

式中:Z——声阻抗;

c——声速,m/s;

D——空气层深度,mm;

ω——角频率,ω=2πf(f为频率);

r——相对声阻率;

α——相对声质量;

d——孔径,mm;

t——板厚,mm;

P——穿孔率;

Kr——声阻系数;

Km——声质量系数;

j——矢量单位;

g——重量系数。

其吸声效果与结构的穿孔率、背板厚度、孔径等多种因素息息相关[10-13]。实际在共振吸声结构设计过程中,可综合考虑各个影响因素进行协同设计,同时满足零部件结构设计要求及降噪要求。吸声蜂窝材料类属于共振吸声结构材料,其结构如图1所示[14-16],是由一定厚度的蜂窝芯材与上下两层面板组成,其中上面板为有一定数量孔眼的穿孔板,下面板为一层刚性背板。这种结构中,每个小蜂窝芯格单元都可以看做一个独立的赫姆霍兹共振腔,当声波进入蜂窝芯格后,声波引发结构发生共振,致使声能衰减;同时还有部分声波与受扰动的空气气流在空腔中反复运动和摩擦导致声能变成热能而消散掉[13,17],起到降噪的作用。与其他的吸声降噪结构比较,蜂窝将空气层分割为多个封闭的子空腔,这种结构一方面可以使进入到结构的热量和声波受到极大的阻碍;另一方面,蜂格壁面还可以对声波进行有效的反射,从而有效地增大吸声效果。实际使用中,为了提高吸声效果,还可以采用双层或以上的微穿孔板吸声结构,即在蜂窝芯内部一定高度处嵌入一层或多层穿孔薄膜(嵌入一层的为单自由度吸声蜂窝材料,嵌入多层的则为多自由度吸声蜂窝结构材料),多自由度吸声蜂窝结构可以扩宽吸音频率,为宽频吸声结构材料,其吸声特性要远优于单自由度吸声蜂窝结构[11,18-19]。双自由度吸声蜂窝结构如图2所示。

图1 单自由度吸声蜂窝结构示意图

图2 双自由度吸声蜂窝结构示意图

由于带蜂窝芯材的结构重量轻、强度高、刚性大、稳定性好、降噪效果良好,目前这种吸声结构已经被广泛用于发动机短舱进气道、核心机匣、反推力装置及风扇涵道等部位[20-22]。

1.1 国外吸声蜂窝结构发展及应用

国外发动机降噪方案中广泛采用了吸声降噪蜂窝,一般应用于发动短舱进气道、核心机匣、反推力装置及风扇涵道等部位,取得了显著的吸声效果,为飞行器解决了不少噪声难题[23-24]。发动机用消音衬垫一般由平滑的碳纤维复合材料底板、NOMEX纸蜂窝或铝蜂窝以及粗松的碳纤维复合材料面板或带孔的铝合金面板上覆盖一薄层不锈钢金属网等组成。为减轻结构的重量和减少推力的消耗,消音板的表层材料亦有很多采用多孔的金属薄片(厚度一般小于0.8 mm)。其中吸声蜂窝结构发展应用情况见表1[26-33]。

表1 吸声蜂窝结构及应用发展状况

吸声蜂窝结构材料采用的蜂窝早年以铝蜂窝为主,近些年逐渐出现了以纸蜂窝为骨架的共振吸声结构,背板材料也从单纯的铝合金发展到了包含铝合金、树脂基复合材料在内的多种材料。其结构形式向两个方向发展:基于蜂窝的共振吸声结构从单自由度向多自由度发展,消声衬垫从多片拼接式到无拼接式方向发展。

1.2 国内吸声蜂窝结构发展

国内在理论研究方面有一定的成绩,1997年我国著名的声学家马大猷院士在微穿孔板吸声结构的基础理论和设计方面有卓越表现,在德国获得夫郎和费学会奖章和无纤维吸声材料奖。近些年马大猷院士又将这一理论进一步发展,获得了微穿孔板结构参数的精确解,并对微穿孔板吸声材料在高声强下的性能进行了相关研究。虽然我国的吸声理论研究比较优异,但在航空噪声控制方面的研究却起步较晚,仅对现役飞机(如运七、运十二等)暴露出的局部声学问题开展过针对性研究工作[34]。20世纪90年代以前,一些航空工业科研院所的研究主要是以搜集、研究国外现有资料,消化、吸收各种理论、方法、手册、数据为主,在发动机短舱消声结构方面做了一些基础理论研究工作[35]。1990年飞机强度结构研究所在吸声蜂窝应用研究方面有突破性进展,首次将蜂窝夹层结构应用于螺旋桨飞机的座舱降噪中,理论研究了蜂窝结构的声透射机理,试验对比了处理前后的隔声量结果,验证了蜂窝附加处理对改善机身侧壁板低频降噪性能的效果[36]。

中国航空工业集团公司基础技术研究院复合材料技术中心(简称中航复材)自“十二五”开始研制多自由度消声蜂窝及其共振吸声结构,对内嵌多自由度消声蜂窝的关键制备技术进行了探索研究,其制备过程分两个方向进行重点攻克:一是基于蜂窝的共振吸声结构声学模型设计;另一个是吸声蜂窝成型工艺探索研究,其中包括内嵌式隔层打孔技术研究、内嵌式隔层的植入技术研究、嵌式隔层与蜂窝孔壁的融合技术研究[37]。

通过前期的探索和研究,目前中航复材已成功研制出了内嵌隔板式和内嵌消声帽式两种多自由度吸声降噪蜂窝,如图3所示。对其20 mm厚吸声结构进行的吸声系数测试结果(图4)表明,其在1 000~6 000 Hz范围内均具有较高的吸声效果,吸声频带基本覆盖了3个音倍频,属于宽频吸声材料[40]。

图3 中航复材研制的内嵌式多自由度消声蜂窝

图4 吸声系数测试结果

2 吸声蜂窝结构材料在直升机上的应用展望分析

2.1 直升机舱内噪声简介

直升机的舱内噪声主要由旋翼系统的气动噪声、发动机及其辅助系统噪声、传动系统特别是减速器内部齿轮啮合产生的噪声、滑油散热风扇生产的噪声以及座舱内部环孔系统产生的噪声等[1-3,38]。因其声源如此复杂,不同声源具有不同的频谱特性。根据某型机舱内测试结果显示:200~300 Hz低频噪声主要有旋翼、尾桨以及气动噪声产生,其中各个尖峰对应旋翼或尾桨通过频率和各阶谐波;300~4 000 Hz中频噪声主要是由主减速器产生,其中各个尖峰对应主减齿轮的各阶啮合频率;5 000 Hz以上高频成分主要以发动机噪声为主。总体而言,直升机舱内噪声呈现两个特点:一是噪声声压级较大,多处频率噪声大于100 dB,远高于正常人体听力及身体承受范围(日常可接受最高声音为75~90 dB);二是噪声覆盖频谱宽,几乎覆盖了人体整个听阈范围[38-42]。这两个特性导致控制直升机舱内噪声难度大,其一直是直升机型号设计中需重点考虑解决的难题。

目前直升机舱内噪声控制方法有两种:一是尽可能降低旋翼、减速器以及发动机等动部件产生的噪声辐射,从噪声的源头进行控制从而降低噪声;二是采用被动、主动或半主动的方法,控制噪声在直升机结构和空间的传播,实现隔声或消声,最终降低直升机舱内的噪声水平。主动控制技术难度较大,目前少有应用;被控控制一般采用橡胶板、吸音棉等材料在噪声传播路径中进行物理隔离,也存在系统尺寸大、重量大、降噪效果不佳等问题[2-3,38-41,43-45]。

2.2 应用展望分析

蜂窝夹层结构具有比强度、比刚度高,性能易设计且便于大尺寸整体成型等诸多优点,是直升机结构上广泛采用的一种结构形式。蜂窝夹层结构零件具体结构如图3所示,通常由一层或上下两层刚性背板加一层蜂窝通过胶膜连接,其结构形式与吸声蜂窝结构材料很相似,仅在穿孔板及穿孔隔膜上有所不同。

2.2.1 驾驶舱、客舱结构应用

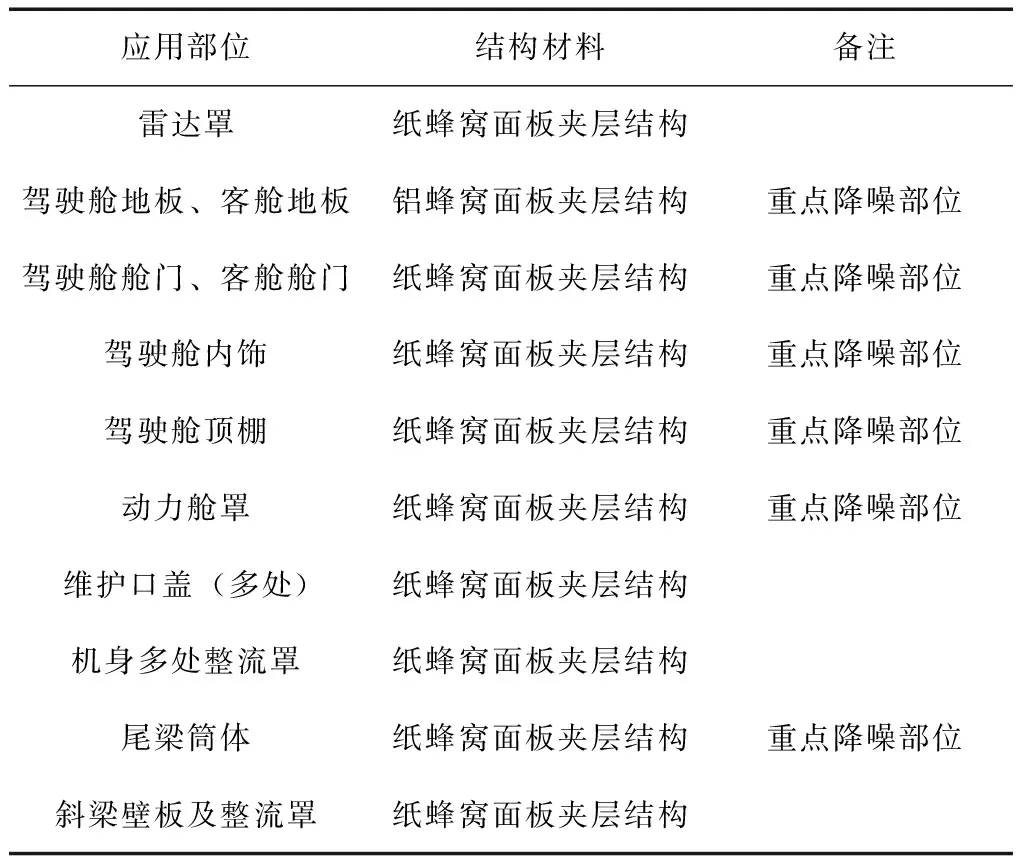

通常直升机零部件采用蜂窝夹层结构见表2[46-48]。直升机驾驶舱地板、内饰、顶棚,客舱地板、舱门等部位均会采用蜂窝面板夹层结构,直升机驾驶舱及客舱内噪声限值均需满足直升机噪声设计要求。若采用吸声蜂窝结构材料将驾驶舱及客舱周边的蜂窝夹层结构设计成基于蜂窝的共振吸声结构,有望可以同时维持驾驶舱、客舱结构形状要求且满足相关刚度、强度设计要求的前提下,亦能吸声降噪,降低直升机驾驶舱、客舱内噪声水平,直接减少直升机舱内消音、吸音材料的用量,为舱内腾出空间、为直升机减轻重量。

表2 直升机机身机构采用蜂窝面板夹层结构

2.2.1 动力舱、整流罩等结构应用

直升机的动力舱罩、尾梁筒体及机身整流罩等多处零部件上亦大量采用了蜂窝夹层结构,这些结构或离噪声源很近,或处于噪声至驾驶舱传播路径上。若将采用吸声蜂窝结构材料替代传统的蜂窝材料应用于这些部位,可以同时达到维形、承载的目的,并在噪声传播路径中吸收噪声,将声能转化为热能等其他形式能量耗散掉,从而阻隔部分噪声进一步传播,最终降低直升机舱内噪声水平。

3 结束语

吸声蜂窝结构材料作为一种新型的多功能材料,具备优异的力学性能及吸声降噪功能,用于零部件上可同时实现承载、维形与吸声降噪,有望在航空设备上有突出的作用和用途。

直升机噪声问题突出,噪声频谱分布广且分贝数大。吸声蜂窝结构材料可通过一定设计制作结构功能一体化材料用于直升机上,在满足力学性能等要求的同时降低直升机舱内噪声。

中航复材自主研发了多自由度吸声降噪蜂窝,并初步实现了该材料的国产化,在1000~6000Hz频率范围内均有良好的吸声效果,通过进一步设计有望用于直升机驾驶舱等结构中,帮助解决直升机舱内噪声问题。