碳纤维增韧环氧树脂性能研究

江婧,杨佳成,邹佩君

(威海光威复合材料股份有限公司,山东 威海 264200)

0 引言

碳纤维具有低密度、高强度、高模量、耐高温、抗化学腐蚀、低电阻、高导热、低热膨胀、耐化学辐射等特性,还具有纤维的柔曲性和可编性,比强度和比模量优于其他无机纤维。

环氧树脂由于具有优良的工艺性能、机械性能和物理性能,价格低,可作为涂料、胶黏剂、复合材料树脂基体、电子封装材料等广泛应用于机械、电气、电子、航空、航天、化工、交通运输、建筑等领域。它之所以能够得到广泛应用因其兼备如下特点[1]:在化学结构方面具有活性环氧基、羟基和醚基等,具有强的粘接力,可把增强纤维牢固地粘接为一体,使其成为承载外力的整体;在固化过程中形成三维网状结构,交联密度高,固化收缩率小(一般小于2%);具有较高的强度、模量和较大的伸长,有利于提高先进复合材料的力学性能;耐热抗寒,可在-50~180℃范围内使用,且热膨胀较小;成型工艺性好,适应性强,且成型工艺比较成熟;耐化学药品性好,抗腐蚀能力较强。

固化后的普通环氧树脂生成交联密度高的网络结构,表现在力学强度高,耐热性好,但同时脆性较大,受冲击时易开裂而破坏。目前增韧环氧树脂的途径大致有以下几种[2-12]:

(1)用刚性无机填料、橡胶弹性体、热塑性塑料和热致型液晶(TLCP)聚合物等第二相来增韧改性。

(2)用热塑性塑料连续贯穿于环氧树脂网络中形成半互穿网络型聚合物(Semi-IPN)来增韧改性。这种方法主要是通过环氧树脂固化时形成互穿网络聚合物,其性能比单独的环氧树脂要好得多(当然要控制固化条件、相畴尺寸等)。

(3)通过改变环氧树脂交联网络的化学结构,以提高网络链分子的活动能力。即通过制备柔性环氧树脂或带有柔性链段的固化剂,把柔性链段引入环氧固化物的交联网络中。这种增加网络链柔性的增韧方法,其最终固化物一般是均相结构,在提高固化物冲击强度的同时,环氧树脂的耐热性、模量往往有较大的损失。

(4)由控制分子交联状态的不均匀性来形成有利于塑性变形的非均匀结构来实现增韧。

1 试验

1.1 实验药品

双酚A型环氧树脂E-51,上海新华树脂厂;4 4′-二氨基二苯甲烷,C13H14N2,国药集团上海化学试剂有限公司;碳纤维TZ700S,威海拓展纤维有限公司;硅烷偶联剂KH-550,上海业昊化工有限公司。

1.2 实验仪器及表征仪器

恒温磁力搅拌器,HOI-3型,H97-A型,上海梅颖浦仪器仪表制造有限公司;数控超声波清洗器,KQ-300DE型,昆山市超声仪器有限公司;电热真空干燥箱,ZKFO30型,上海实验仪器厂;万分电子天平,FA1104型,北京赛多利斯仪器系统有限公司;电热恒温鼓风干燥器,GZX-9030 MBE型,上海博迅实业有限公司医疗设备厂;烘箱,上海实验仪器厂;CHARPY冲击试验机,XCJ-50型,河北承德实验仪器厂;电子拉力试验机,DXLL-5000型,上海德杰仪器设备有限公司。

1.3 实验方法

1.3.1 样条的制备

(1)空白环氧树脂样条。用塑料口杯称取50 g液态环氧树脂,在60 ℃油浴中进行磁力搅拌,加入固化剂4,4′-二氨基二苯甲烷12 g,搅拌至固化剂分散均匀,将口杯置于70 ℃真空烘箱中抽真空,待气泡消失后将树脂注入模具,再将模具抽真空15~20 min。取出模具,置于80 ℃电热恒温鼓风干燥器中反应2 h,温度升至150 ℃,反应3h后取出待模具冷却,取出样条。

(2)环氧树脂/未处理碳纤维复合材料样条。用塑料口杯称取50 g液态环氧树脂,加入2.5g未处理碳纤维(纤维含量为5%),搅拌40 min后超声波振荡30 min,在60 ℃油浴中进行磁力搅拌,加入固化剂4,4′-二氨基二苯甲烷12 g,搅拌至固化剂分散均匀,余下步骤同(1),制得样条,记为组A。

(3)环氧树脂/碳纤维/偶联剂复合材料样条。将液态环氧树脂倒入油浴的三颈瓶中,搅拌下加入碳纤维,待碳纤维分散均匀后,向瓶内加入0.25 g偶联剂,在80 ℃氮气氛围中搅拌反应3 h。所得产物记为“合成EP”。将合成EP 50 g置于一次性塑料口杯中,放入铁皮烘箱内加热。待树脂呈液态,在60 ℃油浴中进行磁力搅拌40 min,后超声波振荡30 min,抽真空后加入固化剂。余下步骤同(1)。制得样条,记为组B。

1.3.2 力学性能检测

冲击强度按GB/T 2567—2008《树脂浇铸体性能试验方法》在CHARPY冲击试验机上进行测试,无缺口试样;拉伸性能和弯曲性能也按上述标准,在电子拉力试验机上进行测试。

断面形貌:采用SEM观察各试样的冲击断面、拉伸断面的形貌并拍照。

2 结果与讨论

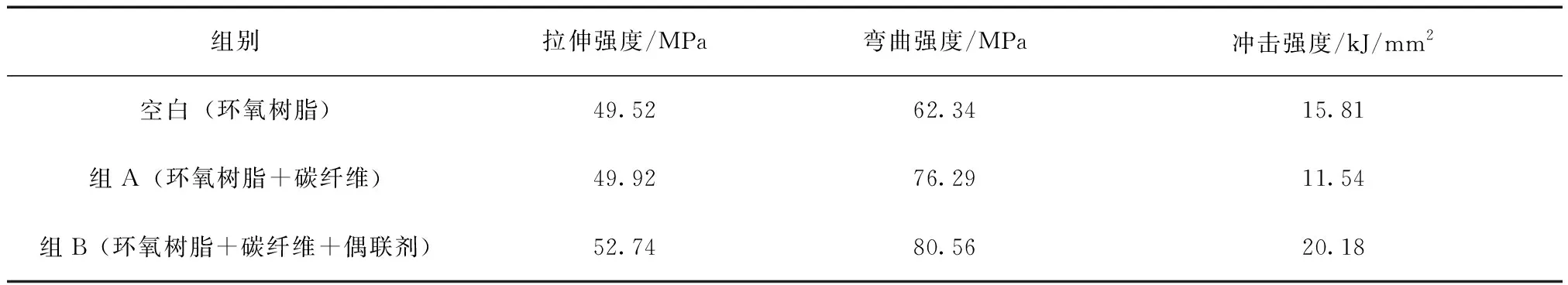

分别测定纯环氧树脂,添加碳纤维及合成EP所制得样条的力学性能,结果见表1。三组样条中碳纤维的含量均占环氧树脂的5%。

表1 碳纤维的添加对环氧树脂力学性能的影响

比较表1数据可以看出,碳纤维的加入可以提高环氧树脂的力学性能,尤其弯曲强度提高幅度较大。相较于纯环氧树脂,加入单纯碳纤维的试样冲击强度略有下降。理论上来讲,冲击强度应有所提高;实际所测冲击强度的下降可能和试样中气泡含量及碳纤维在基体中的分散性有关。样条的制备人为因素影响很大,因此本实验所测力学性能只能作为定性对比分析。

图1 为复合材料拉伸断面的SEM 照片。由图1(a) 知,环氧树脂发生的是脆性断裂,断口平整,裂纹呈河流状且较为有序。由图1(b)知,断面凹凸不平,基体上有云片状扯起形貌,表明材料的韧性有所提高。图1(c)纤维在环氧树脂中分散性好,大多为单根分布,而且与环氧树脂粘结紧密,粘结边缘几乎没有缝隙,断面留有少量碳纤维的拔出孔洞。这是由于纤维比表面积较大,且与树脂主要呈单根接触,接触面积较大,两相间的结合力相应较大。不过也有少量的粘结性差,材料破坏时,与树脂发生界面脱离,在断面留下了较深的拔出孔洞;但碳纤维形状细小,若含量较大时,材料内纤维根数很多且分布均匀,总体上复合材料的力学性能提升。这是因为纤维与基体浸润性好,界面粘结力强。众所周知,碳纤维活性表面积较小(0.013~0.138 m2/g),表面能低,纤维与基体粘结性不良。影响纤维与基体材料粘结性能的主要因素是机械摩擦力和化学键合力。机械摩擦力是指纤维与基体间的“铆钉”作用力,而化学键合力是纤维与基体间发生化学键作用力,它与纤维和基体的化学活性和二者的化学交互作用有关。

图1 复合材料拉伸断面的SEM 照片

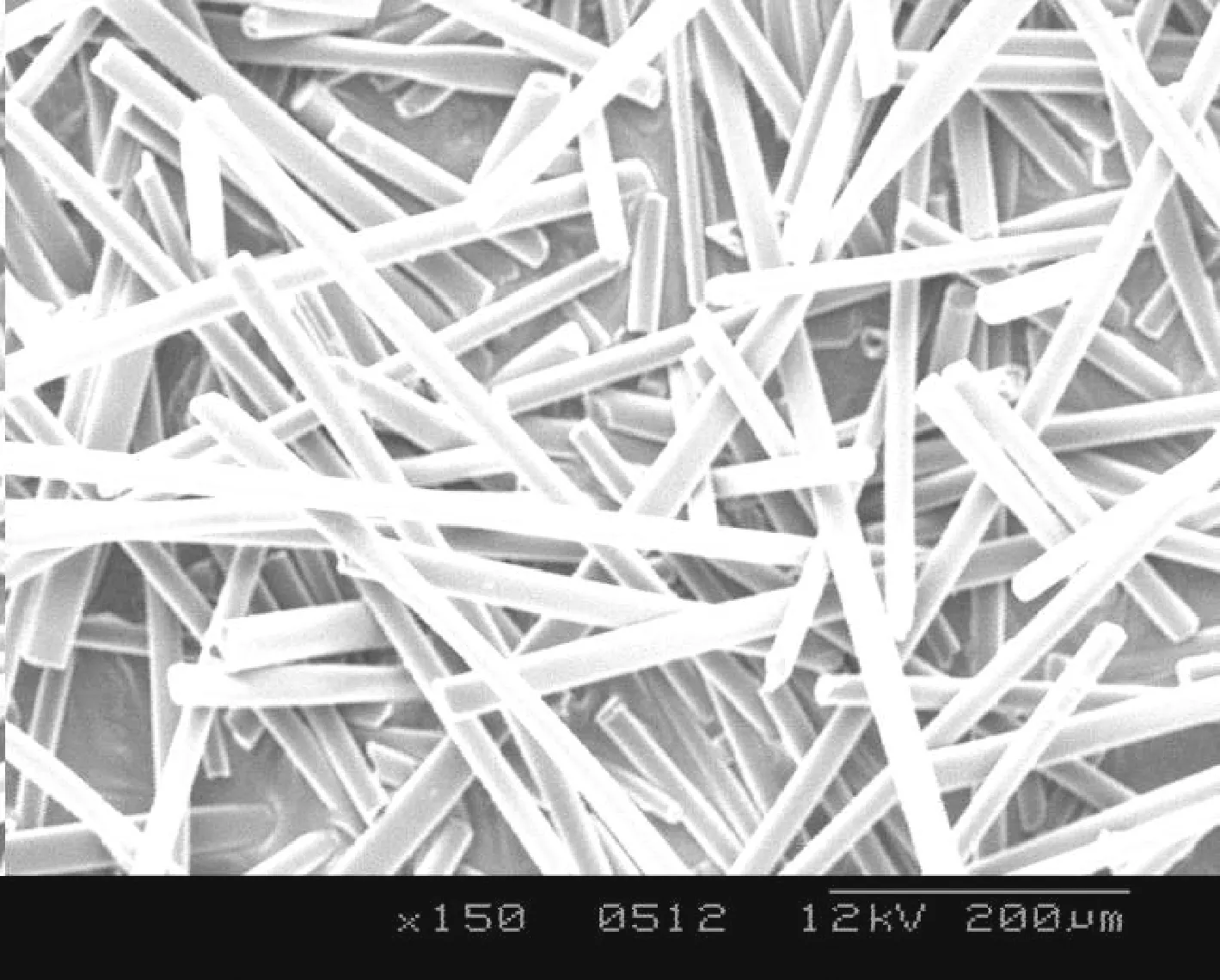

由图2可看出,碳纤维表面是光滑的,且呈单根分布,不发生缠结。但复合材料受力后纤维表面出现沟槽,说明纤维本身具有轴向沟槽,可能被表面涂层覆盖。沟槽可以提高纤维与基体间界面机械摩擦力,而表面涂层可以改善纤维表面张力,提高纤维对基体的浸润性。涂层中的环氧基与基体交联在一起,在碳纤维表面和基体之间形成一个强有力的界面层,使复合材料具有较高的强度。

图2 碳纤维的SEM 照片

经过处理后,碳纤维的表面含氧量增加,这主要归功于羟基和羰基的增加。由于这些含氧官能团的增加,在一定程度上弥补填充了碳纤维表面的微裂纹,对碳纤维进行了补强,从而使碳纤维的强度有明显的提高。表面处理后,表面含氧量的增加也是层间剪切强度提高的主要原因。由于表面处理后增加了羧基与羰基官能团的数量,使得碳纤维表面活性基团的数目增多,增强了碳纤维表面的活性,也就提高了碳纤维的分散性。

3 结论

(1)对环氧树脂体系,偶联剂及碳纤维的加入有利于提升复合材料力学性能。

(2)SEM研究表明,环氧树脂中填加碳纤维,二者形成的界面能分散能量以及通过裂纹的引发、裂纹的终止吸收能量,使其对环氧树脂有显著的增强、增韧作用。