T800级碳纤维及复合材料性能对比研究

王芬,刘亮,刘府,陶珍珍,金亮

(中复神鹰碳纤维有限责任公司,连云港 222069)

0 引言

碳纤维是一种碳元素在90%以上的高强度特种纤维材料[1]。由于该材料具有高强、高模、耐腐蚀、耐疲劳、耐热性,以及优良的导电、导热等特性,常常被作为理想的增强和功能材料,被广泛应用于航空航天等高科技领域及化工、电子、冶金、汽车、医疗和体育等民用领域[2-5]。此外,碳纤维在电子通信、石油开采、基础设施等领域也有着广泛的应用,主要用于放电屏蔽材料、防静电材料、分离铀的离心机材料、电池的电极等,在生化防护、臭氧去除、食品等领域也有出色的表现。

界面,是指纤维与基体之间化学成分有显著变化且使二者彼此结合,并具有传递载荷作用的微小区域[6-8]。良好的界面结合可以提高复合材料的结构整体性,使载荷有效地从基体传递到纤维,对复合材料力学性能甚至起着决定性的作用[9-10]。特别是在潮湿环境及温度等湿热老化的协同作用下,界面往往最先被腐蚀从而导致复合材料力学性能明显下降,故对复合材料纤维/基体界面匹配机理和影响因素展开深入研究非常必要。

T800级别碳纤维在经过高温碳化处理后,非碳元素大量逸走,表面活性急剧降低,表面张力降低,导致锚定效应和浸润性极差,复合材料的层间剪切强度(ILSS)低至50 MPa左右,已无法满足实际应用要求[11]。通过对碳纤维进行表面改性,可以改善其表面活性以及基体的浸润性,增强纤维与基体之间的相互作用,从而提高复合材料的力学性能[12]。碳纤维表面处理对其后续深加工的应用至关重要,尤其是随着模量的提升,表面处理愈加重要[13]。碳纤维的表面处理方法很多,如气相氧化法[14-18]、液相氧化法[19-21]、表面涂层法[22]、表面接枝法[23]等。其中液相氧化法中的阳极氧化法具有氧化程度易于控制、氧化过程温和、氧化效果显著等特点,并且处理时间短,能够满足连续生产的要求,成为目前国内外碳纤维生产线在线配套的主要方法。

本文针对三种高强中模T800级碳纤维的表面、界面状态,物理化学特性及热力学性能,通过纤维微观形貌及复合材料界面力学性能研究,对比分析了三种纤维与树脂复合后的性能表现,同时通过纤维复材的层间剪切的力学测试和微观表征分析了三种纤维的界面性能,对了解T800级碳纤维微观性能对复合材料宏观力学性能的影响具有一定意义。

1 实验材料与方法

1.1 原料

E44环氧树脂、三乙烯四胺、4,4′-二氨基二苯砜、WP-S5001环氧树脂、AG-80环氧树脂、SYT55碳纤维(国产),T800H级碳纤维(国外),T800S级碳纤维(国外)。

1.2 主要设备及仪器

扫描电子显微镜:KYKY-2800型扫描电子显微镜。

万能材料试验机:AG-xplus 100KN,日本岛津公司。

万能材料试验机:3365型,美国英斯特朗公司。

热压机:HBSCR-25T/350A型,青岛华博机械科技有限公司。

热风循环干燥箱:DRP-8804型,苏州德瑞普烘箱制造有限公司。

1.3 试样的制备

配制一定比例E44 ∶三乙烯四胺 ∶丙酮,在(23±2) ℃、相对湿度50%±10%的室内条件下,浸渍碳纤维复丝,并在烘箱中在120 ℃固化60 min,制备出碳纤维复丝,再粘贴加强片,测试复丝的拉伸强度和模量。

本文选用惠柏WP-S5001通用型树脂,按照热压法制备出碳纤维体积分数大约为60%的复合材料板材。将一定比例的惠柏WP-S5001树脂和丙酮混合均匀,倒入浸胶槽,通过湿法预浸料制备方法制备出面密度为200g/m2的单向预浸布,待丙酮挥发,裁剪预浸布铺叠,放入模具,使用热压机分别制备出厚度约为1 mm和2 mm的碳纤维复合板材。

1.4 测试方法

含胶量测定:按照国标GB/T 29761—2013中方法附录A索氏萃取法进行测定。

F/M摩擦系数测定:依据《碳纤维及石墨纤维》中摩擦系数测定方法测定,并对绕过的金属棒根数做出调整,调整后测定更加方便省时,更利于生产检测。修正后计算公式如下:

其中,T1=100 N。

碳纤维体密度测定:采用密度梯度管法对碳纤维对体密度进行的测试。

复材性能测试:使用日本岛津AG-xplus 100kN万能材料试验机测试其纤维复合材料的拉伸、弯曲、压缩及层剪性能,每组8个试样。

复合材料拉伸性能:参照ASTM D 3039标准测定。

弯曲性能:参照ASTM D 7264/D 7264M-15标准测定。

压缩性能:ASTM D 6641/D 6641 M-16标准测定。

层间剪切强度性能:参照ASTM D 2344标准测定。使用KYKY-2800型扫描电子显微镜观察分析纤维表面、纤维直径以及层间剪切截面。

2 结果与分析

2.1 碳纤维复丝性能及表观分析

通过对三种T800级碳纤维的分析测试,SYT55与T800H级碳纤维的线密度较为接近,而T800S级碳纤维的线密度要比前两者高两倍多,这是由于T800S级碳纤维为24 K纤维,并非12 K;但三种碳纤维的体密度较为接近,证明三种碳纤维结构内部原纤排列的致密化程度基本一致[24];SYT55与T800H级碳纤维含碳量均为96%,均要比T800S级碳纤维高,表明其石墨化更高;在灰分方面,SYT55级碳纤维为0.029%wt,T800H级碳纤维为0.088%wt,T800S级碳纤维为0.048%wt,表明SYT55级碳纤维具有更少的杂质,对制备高强度碳纤维更有利;在含胶方面,SYT55级碳纤维为1.21%wt,T800H级碳纤维为1.49%wt,T800S级碳纤维为1.3%wt;摩擦系数上,SYT55级碳纤维为0.274 9,T800H级碳纤维为0.217 9,T800S级碳纤维为0.269 8,说明纤维含胶高有利于减小摩擦系数。

表1 三种碳纤维的性能表观分析

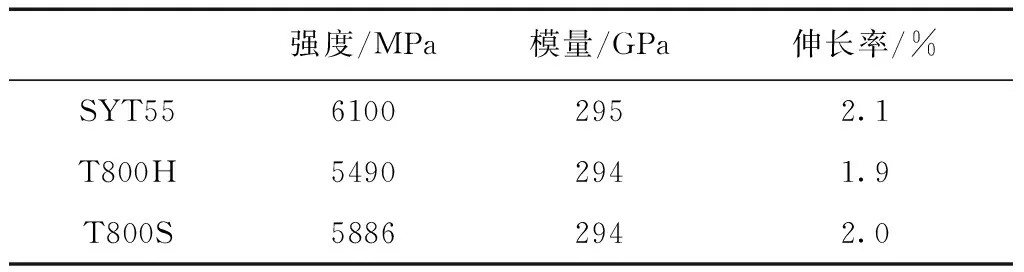

表2结果表明:SYT55碳纤维复丝拉伸强度为6 100 MPa,而T800H级碳纤维的复丝拉伸强度仅为5 490 MPa,T800S级碳纤维的强度比T800H级碳纤维要高,但比SYT55级碳纤维低214 MPa;在模量上,三者相差很小;纤维断裂延伸率测试结果显示T800H级碳纤维的断裂韧性低于同级别另外两种碳纤维。

表2 三种碳纤维的拉伸性能及体密度

图1为三种碳纤维的表面微观形貌,明显可以看出T800H级碳纤维表面具有较深的沟槽,但沟槽均匀、连通无断裂。T800H级碳纤维采用湿法纺丝工艺制备,纤维表面粗糙度较大,但是通过对纺丝工艺控制能够实现纤维表面沟槽的均匀化,受力过程中不会产生明显的应力集中点而影响纤维力学性能;另一方面,纤维表面均匀的沟槽与树脂基体之间能够产生较强的“机械啮合力”,有利于提高复合材料的界面性能[25]。T800S级和SYT55级碳纤维则显示出典型的干喷湿纺工艺特征,表面比较光滑。

图1 三种碳纤维的表面形貌

表3为通过SEM电镜测得的三种碳纤维的直径,结果表明T800H级碳纤维直径最大,为5.93 μm,SYT55级碳纤维直径为5.28 μm。

表3 SEM测得三种碳纤维的直径

综上所述,T800同级别碳纤维,国产SYT55级碳纤维达到同等级国外碳纤维水平,在拉伸强度方面要优于T800H和T800S级碳纤维;T800H级碳纤维在强度上较低,受限于湿法纺丝工艺,强度和模量已达高强中模水平。

2.2 复合材料力学性能分析

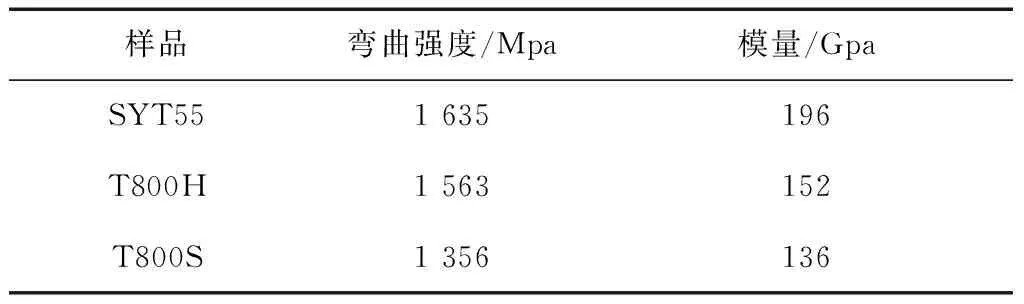

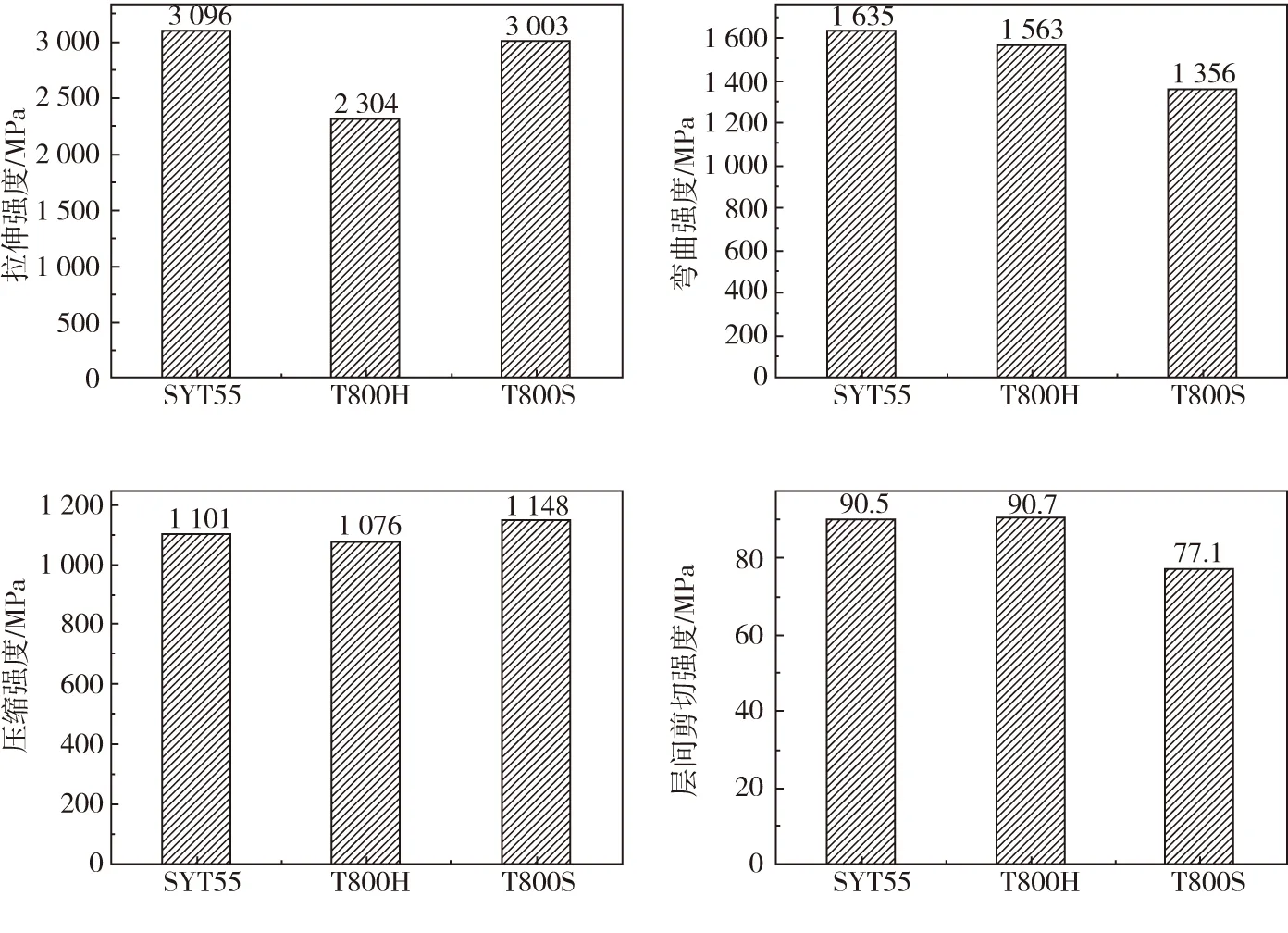

为了进一步分析纤维性能,我们通过复合材料性能来评价纤维性能指标。表4~表7和图2比较了三种复合材料单向板0 °拉伸强度、压缩强度、弯曲强度及层间剪切强度。在树脂基体相同的条件下,SYT55级碳纤维复合材料单向板0 °拉伸强度远高于T800H级碳纤维,达到3096 MPa;SYT55级碳纤维和T800S级碳纤维复合材料单向板0 °拉伸强度相差较小。

表4 碳纤维复合材料拉伸性能比较

表5 碳纤维复合材料弯曲性能比较

表6 碳纤维复合材料压缩性能比较

表7 碳纤维复合材料层剪性能比较

图2 SYT55、T800H、T800S级碳纤维复合材料单向板强度对比

SYT55级碳纤维复合材料单向板0 °弯曲强度高于T800S和T800H级碳纤维。其中,SYT55级碳纤维压缩强度相比于T800S和T800H级碳纤维分别提高了5%和2.3%,层间剪切强度分别降低了2.2%和0.2%。但复合材料单向板弯曲受力状态是拉伸、压缩及层间剪切三种作用的综合体现,其中SYT55级碳纤维较高的拉伸和压缩强度补偿了层剪强度较低对弯曲性能的影响,最终呈现出SYT55级碳纤维的弯曲强度比T800S和T800H级碳纤维高出2.9%和4.6%。三种碳纤维比较,SYT55级碳纤维表现出最优的拉伸-压缩匹配性,非常有利于复合材料综合力学性能的发挥,适用于制备复杂载荷环境下的承力构件。

图3是三种碳纤维复合材料的0 °拉伸、压缩及弯曲模量的测试结果。相比于T800H和T800S级碳纤维复合材料体系,SYT55级碳纤维的拉伸、压缩及弯曲模量分别提高了8%~12%、28%~36%和20%。SYT55级碳纤维复合材料拥有较高的模量特性,能够更好地满足航天器材的设计要求。

图3 SYT55、T800H、T800S级碳纤维复合材料单向板模量对比

2.3 碳纤维表面处理评价

ILSS是定量评价表面处理最好的方法之一,也是国内外通用的方法,为了进一步分析三种T800级碳纤维的表面性能,本实验使用AG-80树脂,按照GB/T 30969—2014《聚合物基复合材料短梁强度试验方法》,对三种T800级碳纤维进行层剪测试,评判其表面处理效果。ILSS的计算公式[11]如下:

式中:P——断裂载荷,N;

b——样品宽度,mm;

d——样品厚度,mm。

图4为三种碳纤维/AG-80体系层剪强度测试结果。AG-80树脂富含羧基,是评价碳纤维表面处理效果方法——ILSS使用最广泛的树脂。通过图4可以得出:三种碳纤维的ILSS均达到95 MPa以上,表明其经过了表面处理;横向比较两种干法丝SYT55和T800S级碳纤维,二者都是干喷湿纺,表面光滑,在与树脂结合时缺少机械啮合力。但经过表面处理后,T800S级碳纤维的层剪强度仅达到99 MPa,而SYT55级碳纤维的层剪强度高达115 MPa。这说明SYT55级碳纤维的表面处理效果要远优于T800S级碳纤维;纵向比较干法丝SYT55级碳纤维和湿法丝T800H级碳纤维,干法丝相较湿法丝表面粗糙度低、比表面积小,与树脂结合时的锚定效应差,而SYT55级碳纤维的ILSS略高于T800H级碳纤维。这表明国产干法丝SYT55级碳纤维经过表面处理后,其层剪性能达到同级别国外湿法碳纤维表面处理后的层剪水平[26-27]。

图4 三种碳纤维ILSS

图5 三种碳纤维剪切断裂形貌

图5为三种碳纤维剪切断裂形貌,从图中可以看出三种碳纤维的剪切断面均较平滑,体现出一种强粘结的现象,这是由于表面羧基含量较高,增强了化学键合力,表明三种碳纤维均经过了表面处理。但T800S级碳纤维断裂切口处树脂连接稳定,裂纹较少;SYT55与T800H级碳纤维的层间剪切破坏断面上存在裂纹,且没有明显的纤维拔出现象。树脂散裂有效地增加了力的传导途径,提升了两相界面间的强相互作用,提高了界面层的强度和韧性,也就进一步提高了复合材料的ILSS[12]。虽然SYT55级碳纤维是采用干喷湿纺工艺,但层间剪切强度高达115 MPa,破坏断面较优,表明其有较好的表面处理效果,与树脂结合程度较优;T800H级碳纤维一方面因湿法丝拥有丰富的沟槽,大大增加了比表面积,提升了机械作用的啮合力;另一方面其表面处理效果较佳,所以虽然拉伸强度较低,但层间剪切强度却高于T800S级碳纤维。

综上所述:SYT55和T800H级碳纤维表面处理效果较好,界面性能较优;T800S级碳纤维略差,SYT55级碳纤维的ILSS强度评价最好,具有优异的力学性能和结构效率。

3 结论

(1)通过对SYT55、T800H和T800S级碳纤维力学性能及表面形貌的对比研究,国产干法丝SYT55级碳纤维达到同等级进口水平,在拉伸强度方面要优于湿法丝T800H级碳纤维和干法丝T800S级碳纤维;模量方面,三种丝相差很小;SYT55级碳纤维的伸长率为2.1%,要略高于T800H和T800S级碳纤维。SYT55和T800S级碳纤维的SEM图片显示纤维表面光滑,表明其是干喷湿纺丝;T800H级碳纤维表面沟槽密布,是湿法丝的特征。SYT55级碳纤维的直径要比T800S和T800H级碳纤维略低,三种丝的直径均在6 μm以内。

(2)复合材料单向板评价中,T800H级碳纤维的表面沟槽利于提高复合材料界面性能,但也损耗了纤维强度;SYT55级碳纤维拉伸、压缩、弯曲性能要优于T800S和T800H级碳纤维,表现出良好的拉伸-压缩匹配性,并且模量较高,满足航天级复材构件的刚度设计要求。

(3)通过碳纤维表面处理评价,SYT55级碳纤维的ILSS为115 MPa,断裂截面效果较好,表明其表面处理效果比较理想;T800S级碳纤维由于较差的表面处理,较高的拉伸强度未能得到发挥,ILSS较低;T800H级碳纤维的ILSS为106 MPa,界面性能也较优。

(4)通过复材单向板和表面处理的综合评价分析,SYT55级碳纤维具有优异的力学性能和结构效率,更适合用于复杂载荷环境下的复合材料承力部件。