大型抽水蓄能电站长斜井导井施工监理实践

黎 山,付燕燕,郑慧明(.中国水利水电建设工程咨询中南有限公司,湖南 长沙 4004;. 广东省水利电力勘测设计研究院,广东 广州 50635)

1 工程概况

1.1 工程布置

华东某大型抽水蓄能电站位于华东电网负荷中心——浙江省北部,电站枢纽主要由上水库、下水库、输水系统、地下厂房及开关站等建筑物组成。装机规模 2 100 MW(6×350 MW),额定水头 710 m,位居国内第一。引水系统采用“三洞六机”斜井式布置,斜井上下高差约 790 m,倾角为 58°,以中平洞为界,将引水斜井分成上下两段,上、下斜井开挖长度分别为 435 m 和 392 m,上斜井开挖洞径为 7 m。

本工程主体工程于 2017 年 2 月开工,上斜井于 2018年 5 月开始施工。

1.2 地质条件

上斜井围岩岩性为流纹质角砾熔结凝灰岩、流纹质晶肩熔结凝灰岩及流质含砾熔结凝灰岩等。岩石微风化~新鲜,弱~微透水性,较完整~完整,局部完整性差;节理较发育、中倾角顺坡节理与斜井交角较大,围岩为 II-III 类,断层附近为 IV 类。斜井位于地下水位线以下,岩体为弱~微透水性,以滴水、渗水为主,岩石饱和抗压强度 188 MPa~282 MPa,软化系数 0.71~0.84。断层 F101 及层间错动带对输水系统的工程地质条件影响较大。

1.3 长斜井施工的难点

引水斜井通常是抽水蓄能电站的重要组成部分,其倾角陡、空间狭小、施工难度大、安全风险高,一直是抽水蓄能电站建设管理的难点和关注重点,也是重大安全风险控制点,超过 400 m 的长斜井更加突出,具体如下。

(1)地质条件较复杂,岩石强度高、存在断层、层间错动带,节理较发育、地下渗水多,影响斜井施工安全和质量。

(2)上斜井未布置通向斜井中部的施工支洞,斜井直线段最长为 435 m,孔斜与方位角控制难度大、钻孔偏斜精度要求高(≤5‰),施工难度较大。

(3)斜井开挖作业面到施工支洞洞口最小距离超过1 000 m,开挖贯通前通风排烟难度大,爆破后通风排烟时间长,洞内温度高,施工环境差。

(4)引水斜井高差大、施工作业面狭小、交通条件不便、人员及物资材料运输量大且安全风险高,安全隐患多。

2 长斜井导井施工技术研究

目前,国内抽水蓄能电站工程引水长斜井开挖方法一般为先施工导井,然后利用导井溜渣、从上而下扩挖至设计断面。导井通常采用爬罐法、反井钻机法、反井钻机+爬罐法三种方法开挖。因此导井是控制斜井施工的重要临时工程,其能否安全顺利实施直接影响,引水系统乃至工程发电目标的实现。

近年来,随着国内大型抽水蓄能电站的建设,超过300 m 的长斜井开始被大范围采用。受爬罐和反井钻机施工机械作业能力、职业健康安全条件、施工进度及导井贯通精度要求等影响,反井钻机法、爬罐法、反井钻机+爬罐法均难以顺利保证目标的实现。因此,国内水电界借鉴定向钻+反井钻技术,开始在大型抽水蓄能电站 300 m 级斜井导井施工重尝试试验和应用,以有效降低安全风险,提高施工效率,改善作业环境,保证施工质量。

2.1 导井施工方案比选

本工程斜井位于工程建设次关键线路上,工期紧张,其角度陡、钻孔深度大、岩石强度高、孔斜与方位角控制难、钻孔偏斜控制的要求精度高。本工程上斜井长达 435 m,国内可以借鉴的施工经验甚少,因而选择合适的施工工艺及施工机械至关重要。为此,建设单位多次组织调研比选,比较了常用的反井钻机法、爬罐法、反井钻机+爬罐法等导井施工方案,综合施工机械适用能力、职业健康安全风险大小、导井贯通精度、施工进度等条件和要求,参考近年来国内抽水蓄能电站 300 m 级引水斜井应用定向钻+反井钻机施工经验,决定长斜井导井采用定向钻机+反井钻机施工法。具体的施工方案如下:采用定向钻机自上而下施工 Φ 216 mm 定向孔;更换定向钻机钻头,自下而上扩成直径 Φ295 mm 的先导孔;采用反井钻机自下而上将先导孔反拉成直径为 Φ2 000 mm 的导井。

2.2 定向钻机+反井钻机法控制重点

定向钻机+反井钻机法适用于长斜井作业,具有机械化程度高、施工速度快、安全风险低的特点。定向钻机采用定向钻具组合钻井,配以无线随钻测斜仪、多点连续测斜仪、磁导向仪等器具控制钻孔角度,实现及时调整钻孔角度、提高斜率保证率的目标。

由此可见,定向孔及先导孔施工直接决定导井乃至整个斜井工程的成败。如何保证超 400 m 的长斜井(无施工支洞)定向孔的施工质量和进度是监理工作的重点和关键。

2.3 主要施工设备选型

2.3.1 定向钻机

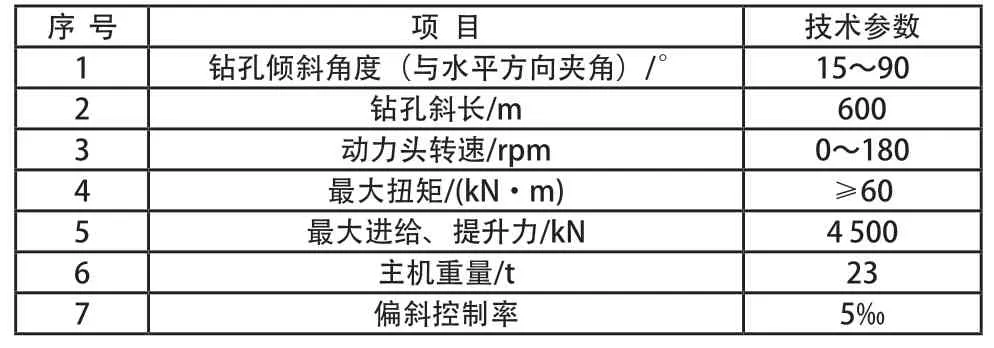

综合考虑定向孔直径、斜井长度、倾角及围岩岩体抗压强度和岩石硬度指标,选择相应的定向钻机,然后对钻机及电机、液压系统的主要参数进行受力、安全、稳定等复核验算(见表 1),选定定向钻机型号为 DFZ-68。

2.3.2 反井钻机

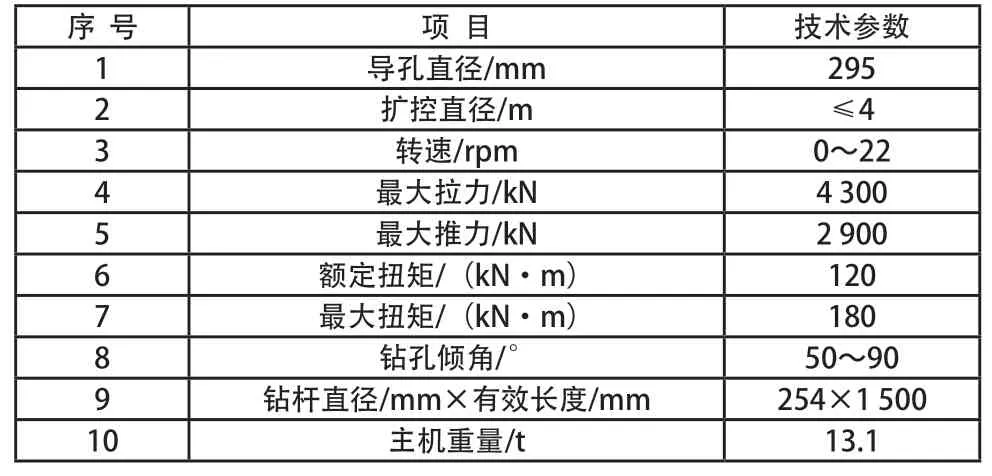

根据导井直径、斜井长度、倾角及围岩岩体抗压强度和岩石硬度指标,选择相应的反井钻机,然后对钻机及电机、液压系统的主要技术参数进行验算。选定反井钻机型号为 ZFY3.5/150/500,主要技术参数,见表 2。

表1 DFZ-68 定向钻机主要技术参数

表2 ZFY3.5/150/500 反井钻机主要技术参数

3 长斜井导井施工监理

3.1 成立四方联合攻关小组

成立由业主、监理、施工等单位参加的联合技术攻关小组,提前研究落实施工过程的重大技术方案,研究解决定向孔、先导孔、导井等施工中可能出现的问题,并制定了施工保障措施和应急预案。

3.2 参与组织开展长斜井导井施工方案的比选

鉴于岩体强度高,及时督促施工单位现场取岩样进行试验,检测岩体强度,复核钻机、钻杆、刀盘及钻头等设计及能力。通过复核计算,重新选定了定向钻机、反井钻机,增大其能力,调整了导井等直径,具体如下。

(1)将导向柱结构改为框架结构,使其能够承受更大的扭矩。

(2)对钻机、钻杆、钻头、滚刀等进行技术改进,确保设备性能及破岩能力。

(3)增加扶正轴承,以利于大角度工况下施工斜井。

(4)将导井直径 Φ2 500 mm 缩小为 Φ2 000 mm。

(5)将先导孔直径由 Φ195 mm 增大到 Φ216 mm。

3.3 组织审查导井施工方案

督促完善施工措施和流程,进一步明确技术要求、验收标准及纠偏措施。尤其是孔斜控制措施,严格控制先导孔狗腿度,避免急纠偏,以防卡钻、蹩钻;落实对卡钻、断杆、蹩钻、掉钻等异常情况的处置预案。

要求承包单位优选技术实力雄厚、具有 300 m 长斜井导井施工经验的专业公司实施。

3.4 及时编制发布监理方案

明确监理工作的流程、要点、方法及措施,组建斜井监理小组,配备有关监理设备,组织监理内部培训和技术等交底。

3.5 检查开工条件

对照开工条件清单逐一检查落实情况。及时组织定向钻机、反井钻机及钻杆等设备设施进场检测,验收、督促开展施工作业人员培训和技术交底;及时做好上平和中平洞技术超挖、钻机安装平台施工、水电风管布置及检查、备用电源配备、泥浆制备;组织定向孔孔位、开孔倾角、方位角的联合测量复核,组织开钻联合验收,督促储备一定的易耗件备件,尤其是钻杆、滚刀、水泵、电机的备件。

3.6 加强过程控制

(1)确保钻机准确就位。保证钻机安装基础稳定牢靠,按照设计要求安装钻机,确保钻机方位角、倾角满足要求。为保证开孔精准,基础混凝土中应准确预留约 20 cm深的预留孔位,开钻前应再次进行钻机定位测量复核。

(2)妥善组织试钻。全面检查定向钻安装就位、液压、电路、制浆、控制、水电等系统安装、连接、容量、稳定等性能,确认完好,施工技术、质量、安全管理人员就位后,监理方可同意试钻,并要求施工密切检查钻机系统试钻情况。

(3)严格控制钻进速度。开钻一般控制在 60 rpm,前30 m 断层及不均匀地层的钻进控制也宜低速钻进,督促密切关注泥浆质量及返浆量、返回岩屑颜色数量,及时掌握钻孔情况,及时掌握施工过程钻机拉力、转速、水温等参数。

(4)按照钻机运行要求,在无线随钻随测的基础上,增加提钻测量等方法测量孔斜,孔斜监测每钻进 30 m 测斜一次,间隔 5 m~10 m 设一个测点。孔斜超偏时,加密测点,落实定向纠偏措施。

(5)出现偏差时应及时分析影响,再决定是缓纠偏还是不纠偏。当钻孔偏距>0.5 m 时,需要进行缓纠偏;当钻孔井斜角>0.8° 时,需要进行缓降斜;狗腿度一般控制在<4°/30 m。

(6)实行工点管理。过程中坚持“日检查、周总结、月分析”,安排测量、土建、安全等监理工程师实施专人跟踪监理,及时编制日报。

(7)督促做好分包管理。要求专业分包单位技术负责人到场组织施工和技术交底,选派有经验的机长负责现场工作,落实施工值班制度。

3.7 及时组织召开施工总结分析会

及时召开开钻前会及钻进 30 m、130 m、230 m、330 m、435 m 施工总结分析会,查找并解决问题,优化工艺和参数,固化措施,以提升监理管理和施工成效。

建立快速反应机制,遇到异常情况及时召开现场会议,分析原因,及时解决过程问题。

3.8 成效及异常情况处理

从整体上看,本工程三条超 400 m 上斜井的定向孔、先导孔和导井施工顺利,未出现断杆、埋钻等严重情况,也未出现安全事故;定向孔孔斜均<1%,导井均一次顺利拉通。

1 号上斜井定向孔施工过程中出现了掉钻头、打捞钻头耗时较多的现象。

由于地质原因,2 号上斜井和 3 号上斜井先导孔分别在钻进约 30 m 和 40 m 时出现较大的孔斜偏差,后经四方现场协商,决定及时移位重新开孔,实现一次顺利贯通。

在 2 号上斜井和 3 号上斜井导井的施工过程中,由于岩体强度高,钻头磨损严重,分别更换滚刀一次。

3.9 成 效

通过精细管理、科学施工和跟踪监理,三条上斜井导井定向孔均安全顺利一次贯通,孔斜均<5‰,最大斜率为1‰,未出现安全事故,有效保证了先导孔和导井一次顺利完成。三条上斜井导井实际有效工期均比计划工期提前,第二条上斜井导井比第一条上斜井节省 48 d(包括受春节休假、冬季冰冻停水等的影响),第三条上斜井导井比第三条上斜井快 7 d 完工(包括受春节休假的影响)。上述施工成效充分说明了定向钻机+反井钻机法在长斜井导井施工中具有明显的优势,且有潜力可挖。

3.10 讨 论

(1)根据导井围岩强度、硬度及抗磨性,导井长度、倾角、钻机、刀盘重量等对定向钻机机具进行结构等个性化设计和复核;采用高强合金钢材以加强钻杆接头的硬度;考虑到钻杆更换较难且耗时长,适度加大钻机及附件的安全系数,适当增加钻杆直径,以提高钻杆的安全系数。

(2)根据定向孔斜率可能发生的偏差、岩石强度、先导孔直径、钻杆力学性能等,复核钻杆的应力及稳定性,明确纠偏标准限差,指导纠偏。为防止蹩钻、卡钻等现象发生,应从严控制狗腿度。

(3)提高定向钻系统的智能化。增强定向钻智能功能及三维智能成像系统,配备成像设备,及时收集识别岩体变化和围岩成像;适时在线显示钻井轨迹和斜率,保持过程在线,及时计算井斜和发布预警信息,建立智能纠偏模式。

(4)钻机开孔位置应综合考虑斜井地质条件、设计直径及倾角、导井扩挖及扒渣、工作安全平台布置等因素,合理确定。一般向斜井轴线下移 1 m 左右,同时保证在导井壁不良地质部位出现塌滑后,安全工作平台宽度≥80 cm。

(5)定向钻机高度一般比水工引水隧洞洞径大,且需要配套布设泥浆池等辅助设施,因而要提前做好隧洞技术超挖工作,以方便系统布置。

(6)与斜井下弯段相接的平洞顶拱部位应提前开挖成与斜井轴线垂直的平面,以便定向钻/反井钻机刀盘的安装,保证其合理受力和正常运行。

4 结 语

本工程长斜井导井项目,采用定向钻机+反井钻机法施工,由于研究充分、方案合适、技术先进、设备适宜、措施到位、控制有效,因而能够克服复杂的地质条件,以及冬季冰冻停水、春节休假等不利因素,使得三条上斜井导井定向孔均安全顺利贯通;在未出现安全事故,未出现断杆、卡钻等异常情况下,取得孔斜均 <5‰、最大斜率 1‰ 的施工目标。定向钻机+反井钻机施工法,有效保证了先导孔和导井一次顺利施工,有效降低了安全风险,提高了施工效率,为本工程斜井按时完工提供了有力保障。本工程长斜井导井项目,首创国内高强度硬岩、超 400 m 长斜井施工记录,为我国大型抽水蓄能电站建设提供了成功范例。