一种兰炭煤气制氢的工艺

宋涛(陕西东鑫垣化工有限公司,陕西 榆林 719000)

0 引言

我国煤炭储量极其丰富,是世界煤炭资源储备第一大国。兰炭产业在我国煤炭领域中占有十分重要的组成地位,我国兰炭的年产量早在2010年就已经突破了1000万吨,是我国煤炭经济发展的重要支柱。兰炭在生产过程中会产生大量的有害煤气,这些煤气会对我国大气环境和周边生态环境都带来巨大的破坏,然而,由于我国兰炭企业发展的规模较小,且环保意识不强,往往很少在生产兰炭的过程中对兰炭煤气进行处理和利用,随着近年来我国环境友好型经济发展战略的提出,以及循环经济理念的深入贯彻落实,兰炭煤气的利用越来越受到兰炭生产企业的关注,利用兰炭煤气进行制氢的工艺也因此诞生。

1 兰炭煤气的组成及其特点

1.1 兰炭煤气的组成

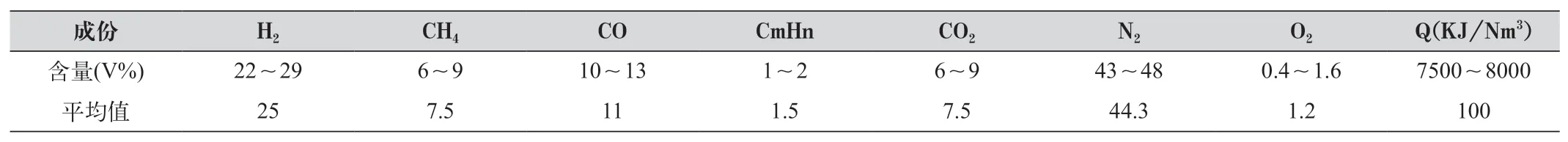

内热式低温干馏炉是当前我国生产兰炭所主要使用的方式,生产的目标产品为兰炭和焦油,由于这种兰炭的生产方式有降低成本的要求,所以在生产过程中,炉内的煤炭会与空气产生大面积接触,进而产生含氮气量较高的低热值气体,也就是我们所说的兰炭煤气。由于煤质和工况的不同,不同兰炭生产方式所产生的兰炭煤气也不尽相同,文章研究的兰炭煤气的大致组成成分如表1所示,其中兰炭煤气杂质的含量如表2所示。

1.2 兰炭煤气的特点

由上述表格数据所知,兰炭煤气具有以下特点:首先,兰炭生产所产生的煤气具有有效组分低的特点,H2和CO的含量仅占40%左右,CH4的含量还不到10%;其次,兰炭生产所产生的煤气具有杂质多的特点,同时,SO2和有机硫的含量较高,对大气环境带来严重破坏。此外,兰炭煤气中O2的的含量十分不稳定,高的时候甚至能够达到1.6%以上。

2 兰炭煤气制氢工艺的工艺流程

鉴于兰炭生产在我国煤炭领域的重要性以及兰炭煤气的组分特性,如果能够将兰炭煤气进行有效利用,将能够大幅提升兰炭生产企业创造的经济效益,同时有效降低兰炭煤气排放对环境造成的污染问题,利用兰炭煤气制氢将是众多兰炭煤气处理工艺最具前瞻性的工艺之一,本文所研究的兰炭煤气制氢工艺的工艺流程图如图1。

表1 兰炭煤气的大致组成成分

表2 兰炭煤气杂质的含量 单位:(mg/L)

图1 一种兰炭煤气制氢工艺概述图

2.1 气柜及压缩机

兰炭生产装置排出的兰炭煤气经排液罐分液处理后,进入气柜进行再次分液,分液完成后,液体直接排放至污水系统等待进一步处理,气体则输入至煤气气柜进行缓冲存储,低压煤气经出水口分液后送至压缩机进行加压,升压后送至铵盐洗涤塔。

2.2 脱氨脱水

升压后的兰炭煤气在铵盐洗涤塔内进行洗氨,经水洗涤后的气体从铵盐洗涤塔出来后进入气液分离器进行小液滴分离,从氨盐洗涤塔底抽出的洗氨水经铵盐水洗泵加压后,送至循环氨水冷却器降温,进入塔上部进行重复吸收煤气中的氨。在进行该步骤过程中,洗涤塔底的洗氨水的浓度会随着氨的吸收而逐渐升高,为了满足该部分生产工艺的需求,需要在塔内定期补充新鲜的除盐水或者蒸氨水。

2.3 除油炉除油

兰炭生产所产生的煤气虽然会经过净化回收处理,但是依然会在兰炭煤气中包含部分焦油,因此,本兰炭煤气制氢工艺设置了两台或者两台以上的除油炉,一部分塔用来运行,一部分塔用来再生。在除油炉中添加新型的高效煤气除油剂吸附兰炭煤气中的焦油,脱除的油品经过运行塔和再生塔的交替处置实现油品回收。

2.4 脱氧塔装置

兰炭煤气中存在一定分量的O2组分,这些O2组分一旦在后续的变压吸附装置中得到富集,就会给整套生产工艺系统带来巨大的安全隐患,因此,要脱除兰炭煤气中的O2组分。由于兰炭煤气中还含有H2S气体,因此,该脱氧塔在进行兰炭煤气的脱氧工艺时,采用耐硫催化剂作为高温脱氧的催化剂,脱氧后的高温兰炭煤气经过脱氧冷却器降低至40℃后,经气液分离器进行分液处理后输送至下一工段。

2.5 变温吸附单元

经过之前流程的预处理之后,兰炭煤气在净化之后还存在少量的饱和水、H2S、大分子芳烃以及ppm级别O2等,本工艺通过设置多台吸附塔,一部分塔运行,一部分塔再生,再生气源采用变压吸附解析气进行再生,经过脱氧处理后的兰炭煤气进入吸附塔,通过吸附剂将兰炭煤气中还存在的焦油、萘、部分H2S以及大分子物质进行脱除,再生气源选后部提纯单元的解析气,再生气并入燃料气管网,作为燃料。由于变温吸附单元是化工生产常见的装置,本文不做过多阐述。

2.6 变压吸附提浓单元

作为成熟的制氢装置之一,变压吸附制氢装置是本文兰炭煤气制氢工艺所采用的主要装置,该套制氢装置进行兰炭煤气处理采用两段式的变压吸附方式,既在前一段脱除部分杂质组分,将兰炭煤气中的氢浓度提升,提升浓度后的兰炭煤气将作为进料,进行后一段工艺操作。变压吸附装置常规运行方式有10塔、12塔,3步均压、4步均压、5步均压,吸附压力较高的系统,相应均压次数增加,变压吸附装置是常规的化工装置。在再生过程中,产生的解析气有两部分。逆放气排入逆放气缓冲罐,真空气排入真空气缓冲罐内;两部分气体分别送至解析气混合罐,最终作为燃料送至各用户。

2.7 变压吸附提纯

上一步经过变压吸附提浓单元处理后的提浓气在本单元则作为原料气,经过初步提升浓度处理后的提浓气在本单元经过变压吸附提纯装置处理后将得到更高纯度的H2,工艺过程与步骤与提浓单元相似,即:吸附塔依次同样经过吸附—均压降压—逆放—抽真空—均压升压—产品气升压—吸附等步续,实现装置的连续运行。

3 该兰炭煤气制氢工艺的优点

(1)文章研究的兰炭煤气制氢工艺并不存在变换,CO在解析气中得以保留,解析气的热值得到了大幅提升,能够作为燃料而得到稳定燃烧,极大的提升了解析气的利用效率,该套装置处理后的解析气也可作为回炉燃料使用,在当前我国兰炭市场行情走弱的条件下,该套工艺可以有效提升兰炭企业的经济效益。

(2)文章研究的兰炭煤气制氢工艺实现了变压吸附之前的脱除O2处理,避免了O2在变压吸附装置过程中产生富集现象,有效规避了变压吸附装置的运行风险,提升安全生产保障水平。

(3)煤气进入变压吸附装置前脱除煤气中氧气,避免吸附剂微孔内、外表面生成单质硫的反应,有效保护了吸附剂(煤气中含有氧气、硫化氢、水分,可在吸附剂微孔内、外表面发生硫化氢的生硫反应)。国内某大型无变换含氧制氢装置脱氧单元在变压吸附提浓单元出口,因为煤气中硫化氢、氧气、水分的作用,在吸附剂上生成硫磺,提浓单元吸附剂运行周期只能达到6~12个月。造成频繁的的吸附剂更换,极大的造成吸附剂浪费,经济效益降低。

(4)文章研究的兰炭煤气制氢工艺创新了除油炉的环节设置,有效脱除兰炭煤气中存在的油品,油品组分的回收有效提升了企业的经济效益。

(5)两段式的变压吸附装置设计能够帮助文章设计的兰炭煤气制氢工艺实现吸附剂装填的最大化,实现装置的大型化,多装吸附剂,可降低吸附压力的条件下,实现同等的装置处理能力,大大降低能耗。

4 结语

综上所述,深入研究兰炭煤气处理技术是当今洁净煤技术的重要组成内容之一,关乎到我国煤炭产业节能减排以及未来技术的发展。变压吸附技术能够实现兰炭煤气制氢工艺实用化、经济化,优化装置处理能力,大大降低能耗,创造可观的经济价值。