杨木和椴木单板染色性能研究

王洪艳,沈冯峥,龚 正,李 琴*,袁少飞,张 建,杨思倩

(1.浙江省林业科学研究院 浙江省竹类研究重点实验室,浙江 杭州310023;2.浙江农林大学工程学院,浙江 临安311300)

重组装饰材又称科技木,是以木质或竹质单板为原料,经单板染色、施胶、模压成型等工艺制备出的重组材料,既保留了天然木质材料的调温、调湿、隔热等天然属性,又可以模拟各种天然珍贵木材花纹,同时通过单板染色赋予其更多的色调,因此重组装饰材在地板生产、家具饰面板方面得到广泛应用[1-6]。单板染色是重组装饰材生产过程中极为重要的工艺环节,染色成败直接影响重组装饰材料的视觉效果[7-10],杨木和椴木单板是目前重组装饰材普遍使用的2 种木质单板[9-11],本研究采用酸性染料分别对杨木及椴木单板进行染色,在相同的染色工艺条件下,以增质率、上染率、色差等为评价指标,通过扫描电镜观察染色前后2 种单板表面的形貌,考察酸性染料对杨木和椴木单板染色性能的影响,为重组装饰材生产过程中单板染色提供理论依据。

1 材料与方法

1.1 材料与仪器

1.1.1 主要材料

研究材料主要为经过漂白处理的杨木和椴木单板,厚度均约为1.5 mm,购自浙江升华云峰新材股份有限公司;酸性染料A(包括酸性大红、酸性黄、酸性蓝),市购;酸性染料B(包括酸性大红、酸性黄、酸性蓝),购自杭州下沙恒升化工有限公司;蒸馏水实验室自制。

1.1.2 主要设备与仪器

设备与仪器主要有日本CM-3600d 台式分光测色仪、北京瑞利分析仪器公司生产的UV-2601 分光光度计、日本日立S-3400N 扫描电子显微镜(SEM),SEM 观测时需对样品进行喷金处理。

1.2 研究方法

1.2.1 单板染色处理

酸性染料A 和B 分别按照一定比例红(0.05 g/L)、黄(0.0036 g/L)、蓝(0.1 g/L)配制染液1 L,将杨木和椴木分别浸泡在95 ℃的染液中,浸泡时间为8 h,后取出。

1.2.2 单板增质率测试

增质率即单板染色前后质量变化率。单板染色前称重W0,染色后晾置5 min 后称重W1,计算增质率M=(W1-W0)/ W0×100%

1.2.3 染料上染率测试

上染率即染色过程中,上染到单板的染料量与最初染浴中染料总量之比。

染色处理前配制好的染液2000 mL,100 ℃下搅拌均匀;取5 mL 染液测吸光度A0,染色后将剩余的染液加蒸馏水稀释至2000 mL,取5 mL 染液测吸光度A1,并计算上染率C=(A0-A1)/A1×100 %。

1.2.4 单板染色前后色差测试

采用日本CM-3600d 台式分光测色仪对染色前后的杨木和椴木单板进行色差测试。

根据CIE L*a*b* 系统[13-15],测得染色前后杨木和椴木单板试件表面明度L*、红绿值a* 及黄蓝值b*,测试时每种试件测试7 个点,取平均值。测试时,测试角度为10°,光源D65。

以△E* 来表征单板染色后颜色的变化情况。△E* 的计算公式如下:

式中,△L*、△a*、△b* 分别为染色前后单板试件的明度L*、红绿值a*及黄蓝值b*的差值。

1.2.5 单板染色前后表面形貌测试

日本日立S-3400N 扫描电子显微镜(SEM)观察染色前后单板表面形貌变化,同时观察染料在单板表面的分布情况。测试时采用导电胶对样品粘台,经喷金处理后,放入样品仓进行观测,测试时加速电压为12.5 kV。

2 结果与分析

2.1 2 种染料对杨木和椴木单板增质率的影响

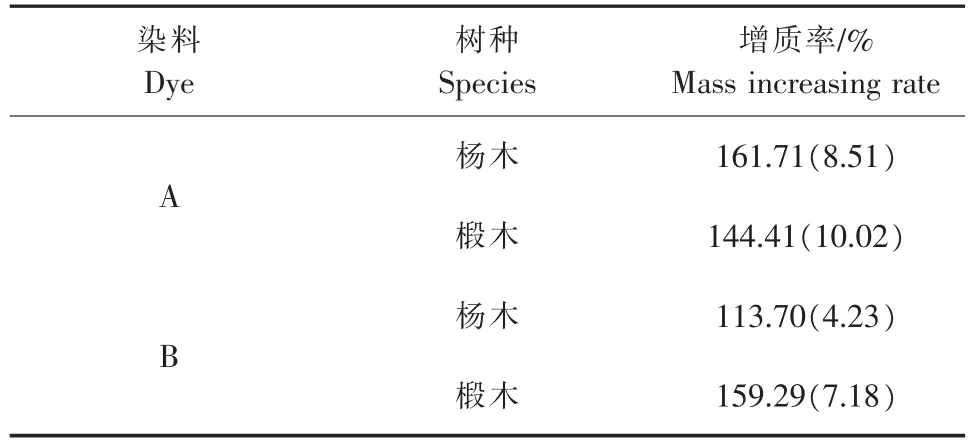

2 种染料(染料A 和染料B)杨木和椴木单板增质率如表1 和图1所示。

表1 和图1 显示,杨木单板在染料A 和染料B中的增质率分别为161.71%和113.7%,椴木单板在染料A 和染料B 中的增质率分别为144.41%和159.29%。杨木单板在染料A 中的增质率高于椴木单板,而在染料B 中的增质率则低于椴木单板。增质率表示单板染色后质量的增加情况,增质率越大,相应的单板吸收的染液质量也就越大,因此也反映单板对染料的吸收情况,本实验增质率的结果表明,杨木单板对A 染料的吸收率要大于椴木单板,而椴木单板对B 染料的吸收率则要高于杨木单板。

表1 2 种染料对杨木和椴木单板增质率结果Table 1 The mass increasing rate of the poplar and basswood veneer after dyeing

2.2 2 种染料对杨木和椴木单板上染率的影响

2 种染料在杨木和椴木单板上染率如表2所示。

从表2 和图2 看到杨木单板在染料A 和染料B 中的上染率分别为14.41%和26.55%,椴木单板在染料A 和染料B 中的上染率分别为8.47%和34.51%。杨木单板在染料A 中的上染率高于椴木单板,而在染料B 中的上染率则低于椴木单板。单板上染率是指上染到单板上的染料量占染色前染料总量的百分比,上染率是评价染色性能的重要指标,同增质率一样,上染率越大,说明板材吸附的染料越多。本实验中上染率的结果表明杨木单板对染料A 的吸收要高于椴木,而对染料B 的吸收则低于椴木,这一结果与前面增质率的结果一致。

表2 2 种染料对杨木和椴木单板上染率结果Table 2 The dyeing rate of the poplar and basswood veneer

2.3 杨木和椴木单板染色前后色差分析

杨木和椴木单板染色前后色差如表3所示。

表3 杨木和椴木单板染色前后色差结果Table 3 The dyeing rate of the poplar and basswood veneer

表3 看到,经染料A 染色后,杨木单板色差为46.43,椴木单板色差为42.75,经染料B 染色后,杨木单板色差为37.83,椴木单板色差为52.57,经染料A 染色后,杨木单板色差大于椴木单板,而经染料B 染色后,杨木单板色差则小于椴木单板,这一结果与增质率、上染率的结果一致。上染率越大,表明吸附则单板表面的染料越多,吸附在单板表面或与单板表面纤维素发生反应的染料也就越多,覆盖了染色前单板的表面,改变单板表面材色,单板表面材色变化越大,色差也就越大。

2.4 杨木和椴木单板染色前后表面形貌

图3 看到未经染色的杨木表面结构较为疏松,椴木表面结构比较紧密,这也是导致杨木密度较椴木低,强度不如椴木的主要原因。未染色的杨木和椴木单板表面导管分子分布比较均匀,结构致密,经染料染色后,可以看到杨木和椴木结构均变疏松,这是由于木材细胞腔被染液分子填充所致。经A染料染色后,杨木单板单表面结构比椴木更疏松,这是由于杨木单板对染料A 的增质率和上染率高于椴木单板,在杨木单板细胞内填充的染料A 多余椴木单板。而经B 染料染色后,椴木单板表面结构比杨木疏松,这是因为椴木单板对染料B 的增质率和上染率高于杨木单板,在椴木单板细胞内填充的染料B 多于椴木单板。

木材染色是一个复杂的过程,与木材材质和染料分子结构密切相关,本文还未对木材染色机理进行分析,后续将展开这方面的研究。