基于液冷的圆柱锂离子电池冷却器的研究

汪缤缤,胡绪照

基于液冷的圆柱锂离子电池冷却器的研究

汪缤缤,胡绪照

(巢湖学院 机械工程学院,安徽 巢湖 238000)

文章基于挤压成型工艺提出一种新型圆柱锂离子电池冷却器,通过Fluent仿真,研究液体冷却时不同液体流速,冷却器长度和环境温度对于电池模组温度变化的影响。随着入口速度的增加,电池模组的最高温度和温差均逐渐下降,其中最大温差小于3.0 K。入口速度为0.004 m/s时,放电结束时的最高温度为311.12 K。减小入口温度,可以有效降低最高温度,但是对于电池模组的温差影响很小。随着冷却器长度减小,最高温度和温差均有明显的变化。其中,当L=55 mm时,其性价比最高。研究可为电池热管理方案的设计提供技术参考。

锂离子电池;液冷;冷却器;仿真

引言

为了减少化石能源消耗和碳的排放,大多数国家正在促进电动汽车的发展。在各种类型的电池中,锂离子电池具有高比能量,长循环寿命和无记忆效应等优点,作为储能单元被广泛应用于电动汽车中[1~2]。但是,锂离子电池的工作性能与工作温度密切相关。在放电或充电过程中,由于内部电阻效应和电池内部的极化反应会产生大量的热[3]。热量的积累将导致电池组的温度上升和温差增大,从而导致电池的容量衰减和热失控。此外,操作条件,如极速充电,不利的气候和电池老化等,也会导致电池组产生过多的热量。根据现有研究,锂离子电池的适宜温度范围在298 K和313 K之间,并且适宜的温差低于5 K[4~5]。因此,高效的电池热管理方法对于电池的使用寿命和稳定性都至关重要。

现有的BTM技术主要包括空气冷却[6],液体冷却[7],相变冷却[8]和混合冷却[9]。其中,液体冷却具有高效和紧凑的优点,更适合于电池汽车的电池热管理。

冯能莲等[10]提出了一种蜂巢式液冷电池模块,通过试验研究了不同环境温度下电池模组的充放电温度变化。结果表明,当冷却液流量大于1 L/min时,电池模组313 K环境温度下以1 C恒流放电,其最大温差能保持在所要求的5 K以内。王普浩等[11]通过仿真研究了电池冷却系统内部流体的阻力作用和分流、汇流作用的影响,通过改变进出口的五通接头及排出Y型三通接头等连接件,使系统内进行换热的各冷却液流道流量分配更加均匀,速度趋于一致,降低了流体阻力损失。邹晓辉等[12]采用变结构热管流道设计,对电池模组温度进行控制。通过Fluent仿真分析发现,在3 C放电倍率下,与传统流道结构冷却板相比,90°型流道变结构可以使动力电池模组的最高温度降低0.56 K,光滑弯曲流道变结构使动力电池之间的温差降低0.36 K。

因此,液体冷却方法可以对锂离子电池起到良好的控温效果。本文基于挤压成型工艺提出一种新型圆柱锂离子电池冷却器,通过Fluent仿真,研究了不同液体流速,冷却器长度和环境温度对于电池模组温度变化的影响,可为电池热管理方案的设计提供技术参考。

1 模型和仿真

1.1 模型介绍

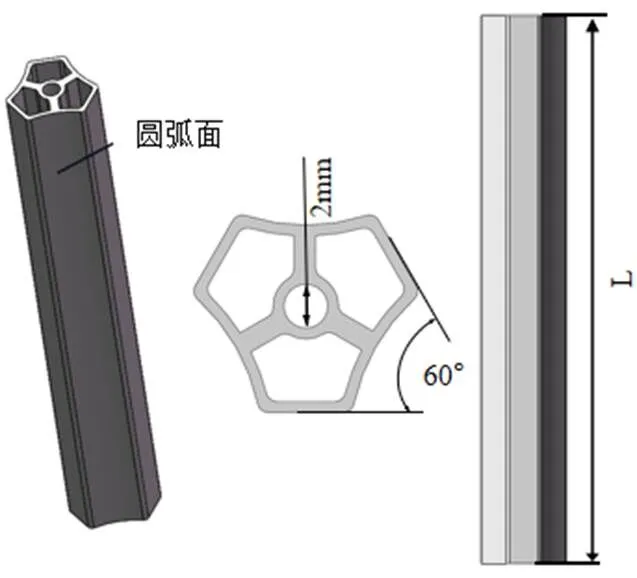

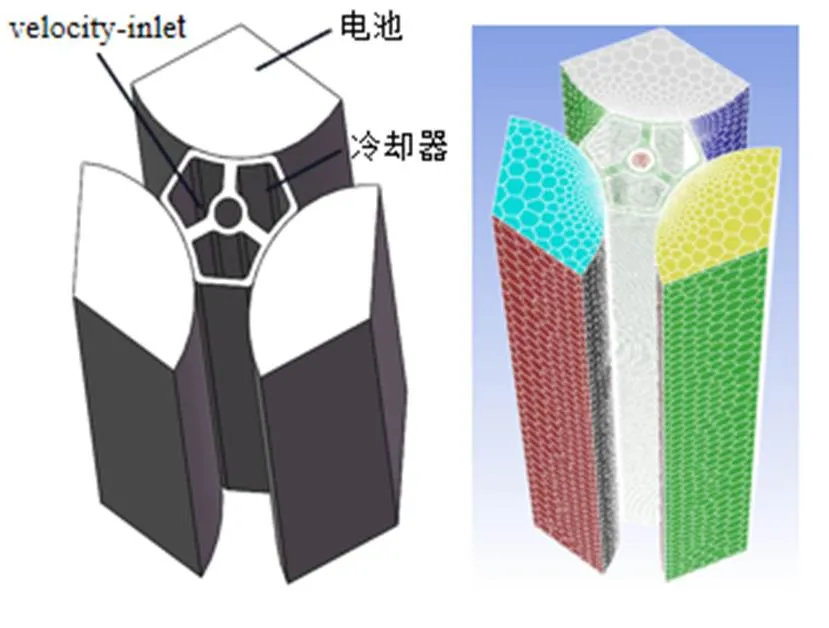

本文提出一种新型基于液冷的圆柱锂离子电池冷却器。图1为圆柱锂离子电池模组。主要包括电池、冷却水管、冷却器。其中电池以22 mm的等间距进行交错排布,冷却器嵌入在电池之间的空隙。冷却器的结构如图2所示。冷却器的60°圆弧面与电池外表面接触,其中,圆弧面的半径与电池半径相等。冷却器中间的圆形通道用于冷却水的流动,直径为2 mm。冷却水从入口进入水管,通过两极水管的分流后,进入各个冷却器中。电池在工作过程中会产生大量的热,冷却水通过冷却器与电池发生热交换。当冷却水流出冷却器,从出口流出电池模组时,可以带走大量的热,从而达到对电池模组的控温效果。冷却器底面与电池底部对齐,长度为L作为变量,将讨论其对于电池冷却的影响。

考虑数值模拟的时间成本以及电池模组的周期性变化,本次模拟选取一个冷却器及其周围的局部电池进行研究,如图1(b)和图3所示。其中,水管的入口设置为velocity-inlet。水管出口设置为pressure-outlet,电池截面设置为对称面system,其他壁面设置为Wall。三维模型创建好之后,利用fluent-meshing对其进行网格划分。

图1 电池模组

图2 冷却器结构

图3 仿真模型及网格划分

1.2 生热测量

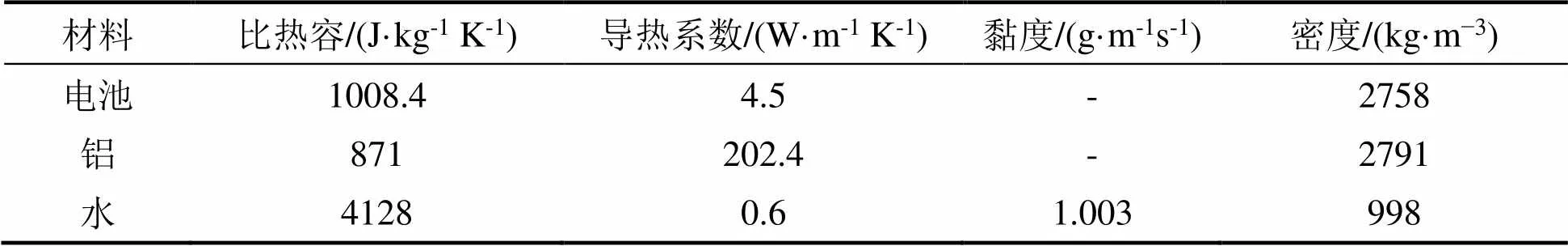

选用18650锂离子电池(Li[Ni0.6Co0.2Mn0.2]O2/C,容量:2 Ah)测量实际电池的工作温度,电池参数如表1所示。为了测量电池在放电过程中的温度变化,3个K型热电偶被安装在电池顶部、中部和底部附近,对这3个点的温度进行监测,取平均数作为电池温度,如图4所示。本文的试验温度和仿真的环境温度均为室温,维持在298 K。

图4 电池温度测试实验

表1 材料热物理参数

1.3 控制方程

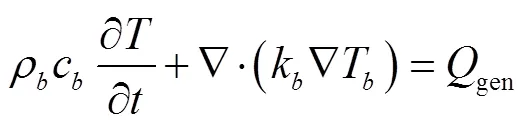

锂离子电池的能量守恒方程可以表示为[14]:

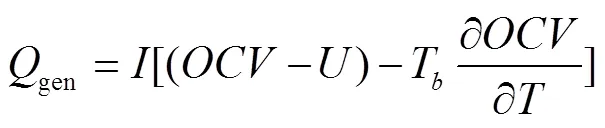

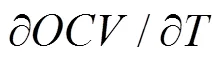

在锂电池放电过程中,锂电池内部的电化学反应和内部电阻引起了温度的变化。热产生率Q描述为[14]:

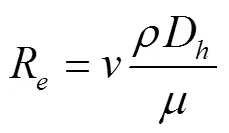

雷洛数是判断流体流动状态的重要参数,计算公式如下:

其中,和分别是冷却水的入口流速,密度和动力黏度。D是冷却水流动通道的水力直径。由于雷洛数小于2300,流体选用层流模型进行研究。

本研究中的BTMS包括液体冷却和空气冷却,仿真采用的能量守恒方程、连续方程和动量守恒方程如下[7]:

2 结果和讨论

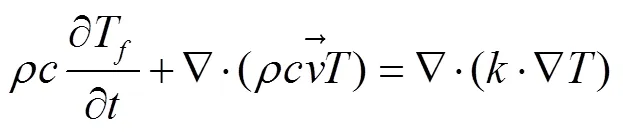

当锂离子电池以恒流放电时,电池热管理的入口速度、环境温度和冷却器长度的变化都会影响其温度特性。因此,本文研究电池以3C-rate放电1000 s的情况下,不同参数对电池模组温度的影响。图5是3C放电时单体电池的平均温度随时间的变化,从图中可以看出仿真和试验的数据误差在0.5%以内,吻合性很好,可以证明本文中的热模型满足计算要求。

其中是阻力系数,S和L是分别为冷却器中冷却水流动通道的截面积和长度。根据哈根-泊肃叶公式,当流体为层流时,阻力系数λ可根据下式得出:

当冷却器中冷却水流动通道的直径为2 mm,长度为65 mm时,沿程阻力的理论计算值和仿真值在不同雷洛数时的对比如图5所示。从图中可以看出,仿真值和理论值的误差较小,可以证明本文采用的流体模型具有可靠性。

图5 平均温度(a)和沿程阻力(b)的试验数据和仿真数据比较

2.1 入口速度的影响

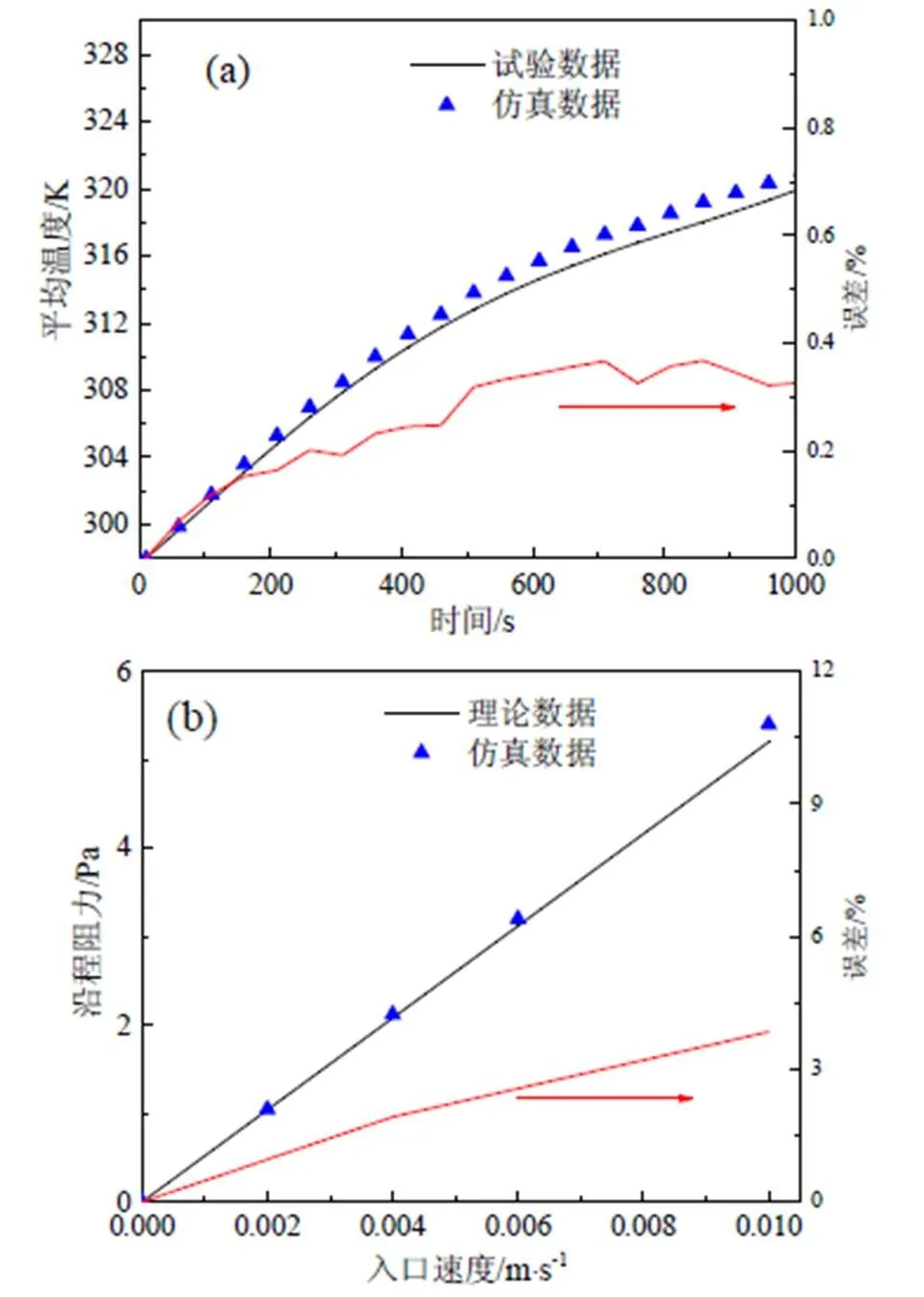

当冷却器的长度为65 mm,入口温度为298.15 K时,入口速度在0.002 m/s至0.01 m/s之间变化对放电过程中最高温度和温差的影响如图6所示。在电池放电过程中,电池的最高温度和温差逐渐增加,当入口流速为0.01 m/时,放电时间超过400 s后,电池的最高温度和温差均趋于平稳。

当入口速度为0.002 m/s时,放电结束时的最高温度313.61 K,超过电池工作允许的极限值。入口速度增加为0.004 m/s后,放电结束时的最高温度为311.12 K,下降了2.5 K。随着入口流速的增加,电池放电时的最高温度逐渐减小。当入口速度为0.01 m/s时,最高温度小于306 K。本文中电池热管理系统采用并联式流动方案,电池放电过程中的温差较小,随入口流速变化,最大温差小于3.0 K。当入口流速从0.002 m/s增加至0.006 m/s时,电池放电结束最大温差逐渐增大。随着入口速度的继续增加,电池的温差再次减小。

图6 不同入口速度对电池温度变化的影响

铝制品具有良好的导热性能,电池的热量通过冷却器与冷却水之间进行热交换,不同流速下,电池模组的温度分布如图7所示。入口处的电池温度较低,沿着冷却水的流动方向,电池的温度逐渐增加。随着入口流速增加,电池底部的温度逐渐减小,使得电池最高温度下降的同时,电池温差减小。随着入口速度的增加,电池模组的整体温度逐渐降低。

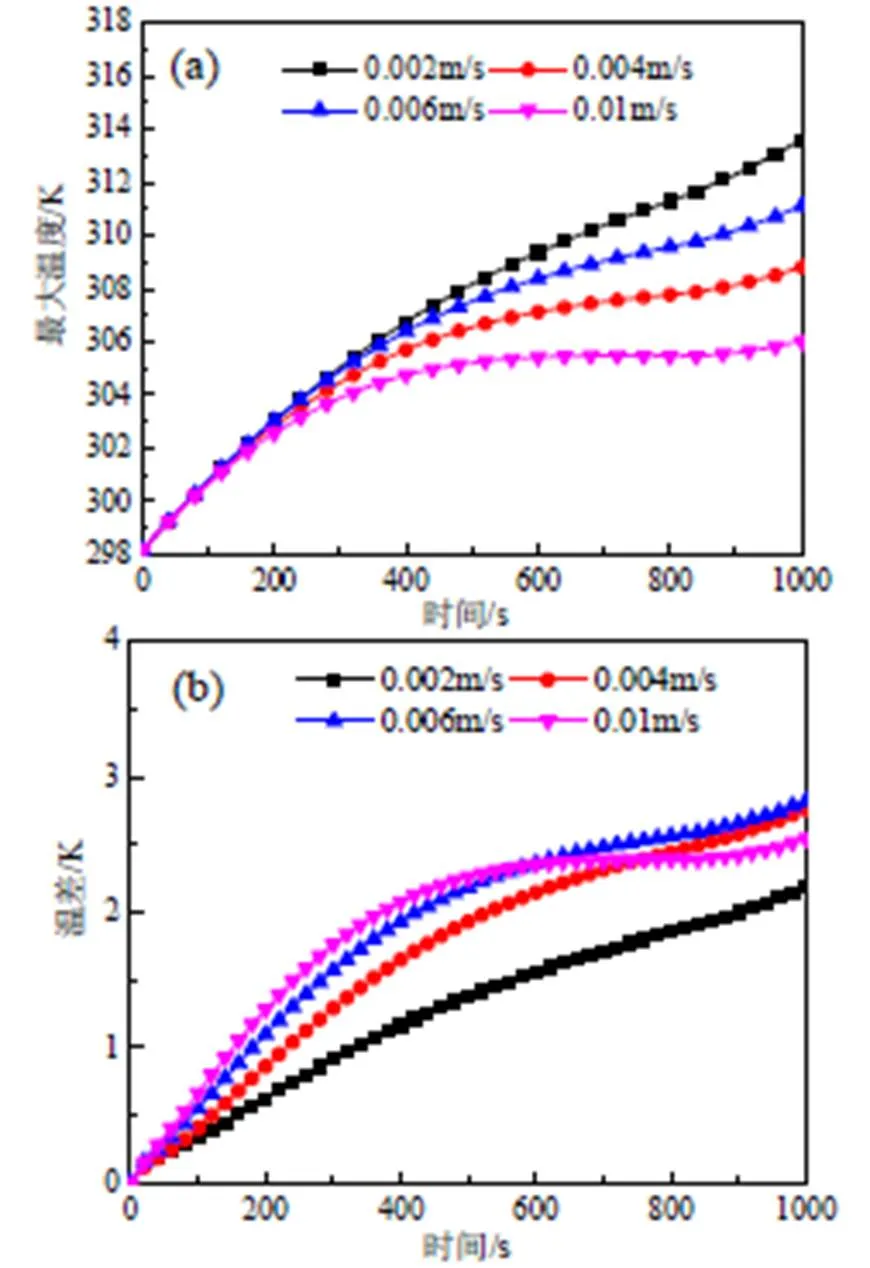

2.2 入口温度的影响

当入口速度为0.004 m/s,冷却器长度为65 mm时,随着放电时间的增加,电池的最高温度和最大温差逐渐增加,在放电结束时达到最大值,如图8所示。随着入口温度的增加,电池的最高温度逐渐增加,但是对于温差的变化基本没有影响。值得注意的是,不同入口温度时的电池最高温度随时间的变化曲线基本平行,增加或减小量与入口温度的变化量基本相同。此外,改变入口温度对于减小温差基本没有作用。

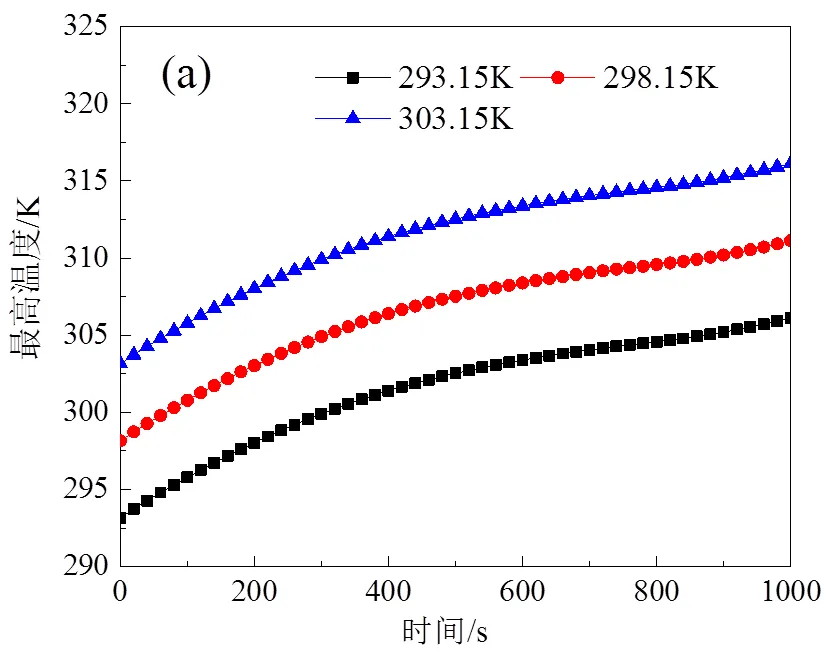

2.3 冷却器长度的影响

当入口速度为0.004 m/s,入口温度为298.15 K时,改变冷却器长度对电池模组的温度变化情况如图9所示。随着冷却器长度减小,最高温度和温差均有明显的变化。当L从65 mm减小到55 mm时,最高温度增大了0.12 K,但是温差减小了0.71 K。随着L从55 mm减小到45 mm时,最大上升了1.30 K,但是温差减小了1.04 K。考虑到减小冷却器的长度,可以减轻电池模组的重量,因此当L=55 mm时,其性价比最高。

图9 不同冷却器长度对电池最高温度(a)和温差(b)变化的影响

不同冷却器长度对电池模组温度分布的影响如图10所示。电池与冷却器接触区域的温度明显低于未接触区域。由于电池的导热性较差,距离冷却越远,电池与冷却器的热交换作用越弱,从而使得热量积累,导致温度升高。适当地减少冷却器长度,可以增加冷却器底部与电池的热交换,从而减小电池的最高温度和温差。但是,冷却器长度过小时,将严重削弱冷却器的冷却性能。

图10 冷却长度不同时电池的温度分布云图

结论

本文基于CFD方法,提出一种新型的基于液冷的圆柱锂离子电池冷却器,探讨了不同入口速度,入口温度和冷却器长度的影响对电池温度变化的影响。

(1)随着入口速度的增加,电池模组的最高温度和温差均逐渐下降,其中最大温差小于3.0 K。入口速度为0.004 m/s时,放电结束时的最高温度为311.12 K;

(2)减小入口温度,可以有效降低最高温度,但是对于电池模组的温差影响很小。不同入口温度时的电池最高温度随时间的变化曲线基本平行,增加或减小量与入口温度的变化量基本相同;

(3)随着冷却器长度减小,最高温度和温差均有明显的变化。当L从65 mm减小到55 mm时,最高温度增大了0.12 K,但是温差减小了0.71 K。考虑到重量变化,当L=55 mm时,冷却器性价比最高。

[1] 伍赛特. 混合动力列车的应用前景展望[J]. 交通节能与环保, 2019, 15(4): 117~121.

[2] 闵小滕, 唐志国, 高钦, 等. 基于微小通道波形扁管的圆柱电池液冷模组散热特性[J]. 浙江大学学报(工学版), 2019, 53(3): 62~68.

[3] S. Panchal, I. Dincer, M.A. Chaab, et al. Experimental and theoretical investigations of heat generation rates for a water cooled LiFePO4battery[J]. International Journal of Heat and Mass Transfer, 2016(101): 1093~1102.

[4] W.Q. Li, Z.G. Qu, Y.L. He, Y.B. Tao, Experimental study of a passive thermal management system for high-powered lithium ion batteries using porous metal foam saturated with phase change materials, Journal of Power Sources[J]. 2014(255): 9~16.

[5] 周智程, 魏爱博, 屈健, 等. 管板结构脉动热管冷却动力电池的传热特性[J]. 化工进展, 2020(6): 1~11.

[6] W. Li, M. Xiao, X.B. Peng, et al. A surrogate thermal modeling and parametric optimization of battery pack with air cooling for EVs, Appl. Therm. Eng. 2019(147): 90~100.

[7] Y. Wang, G.Q. Zhang, X.Q. Yang, Optimization of liquid cooling technology for cylindrical power battery module[J]. Appl. Therm. Eng. 2019(162): 114200.

[8] 施尚, 余建祖陈梦东, 等. 基于泡沫铜/石蜡的锂电池热管理系统性能[J]. 化工学报, 2017, 68(7): 2678~2683.

[9] L.M. Song, H.Y. Zhang, C. Yang, Thermal analysis of conjugated cooling configurations using phase change material and liquid cooling techniques for a battery module[J]. Int. J. Heat Mass Tran. 2019(133): 827~841.

[10] 冯能莲, 马瑞锦, 陈龙科, 等. 新型蜂巢式液冷动力电池模块传热特性研究[J]. 化工学报, 2019, 70(5): 59~68.

[11] 王普浩, 李立涛, 蔺强, 等. 动力电池冷却系统流量分配特性研究[J]. 液压气动与密封, 2020(3): 1008~0813.

[12] 邹晓辉, 李翔晟, 张继龙, 等. 动力电池模组热管流道变结构研究[J]. 电源技术, 2020, 44(5): 527~532.

[13] 李康靖, 谭晓军, 褚燕燕, 等. 风冷式车用锂离子动力电池包热管理研究[J]. 电源技术, 2019, 43(12): 1975~1978+2035.

[14] J Zhao, Z Rao, Y Li. Thermal performance of mini-channel liquid cooled cylinder based battery thermal management for cylindrical lithium-ion power battery[J]. Energy Conversion & Management, 2015, 103(10): 157~165.

Study on Performance of Cylindrical Lithium-Ion Battery Cooler Based on Liquid Cooling

WANG Bin-bin, HU Xv-zhao

(School of Mechanical Engineering, Chaohu University, Chaohu Anhui 238000, China)

A new type of cylindrical lithium-ion battery cooler based on the extrusion molding process is proposed in the paper. The effects of different liquid flow rates, cooler length and ambient temperature on the temperature change of the battery module are studied by CFD simulation. As the inlet velocity increases, the maximum temperature and temperature difference of the battery module gradually decrease, and the maximum temperature difference is less than 3.0K. When the inlet velocity is 0.004m/s, the maximum temperature at the end of the discharge is 311.12K. Meanwhile, reducing the inlet temperature can effectively reduce the maximum temperature, and the effect on the temperature difference of the battery module is negligible. As the length of the cooler decreases, the maximum temperature and temperature difference both change significantly. Among them, when L=55mm, its cost performance is the highest. The research in the paper can provide technical reference for the design of battery thermal management scheme.

lithium ion battery; liquid cooling; cooler; simulation

2020-06-09

巢湖学院校级一般项目(XLY-201909)

汪缤缤(1991—),女,黄山歙县人,助教,硕士,研究方向:组织性能及流体动力学。

U469.72

A

2095-9249(2020)03-0038-06

〔责任编校:范延琛〕