超声滚压技术在表面强化中的研究与应用进展

赵波,姜燕,别文博

河南理工大学 机械与动力工程学院,焦作 454003

随着科技的不断发展,各个领域对重要零部件的使役性和疲劳寿命都提出了更高的要求,使其能够适用苛刻的服役环境。材料的硬度、耐腐蚀性、耐摩损、表层残余应力等是决定零部件使用性能和疲劳寿命的关键因素。因此,如何提高零部件以上性能,提高使役性和寿命是当今先进制造技术领域的重大课题,超声滚压技术作为能够提高材料性能的先进技术也成为研究重点。中国知网学术关注度指数显示,近5年超声滚压研究环比增长率高达217%。

1929年滚压强化技术首次在德国被应用[1]于机车轴的表面强化后,目前已经在汽车、航空航天、医疗器械、精密机械等领域得到广泛的应用,滚压首先从普通车床滚压圆柱发展到滚压自由曲面[2],从低塑滚压到深滚压[3-6],从传统滚压到激光辅助滚压[7-8]、超声滚压、电脉冲辅助超声滚压等多种形式[9-10]。

超声滚压技术是一种传统滚压技术与超声加工技术复合而成的动态滚压技术,被广泛应用于表面强化过程中。超声滚压技术可使金属表面获取优良性能,因此国内外许多学者对该技术作用机理及抗疲劳性能进行了深入的研究。超声滚压强化技术是在常温状态下通过滚压工具头对工件表面施加一定压力,从而改变工件表面的冷塑特性,使工件表面组织发生冷作硬化。由于超声的存在,滚压在很小的静压力下可以对金属表面产生较大的冲击进而对金属表面引入大塑性变形,表面组织细化,进而能够提高加工表面的粗糙度,增加表面硬度,对表面引入残余应力,可以改善工件的抗疲劳、抗腐蚀、耐磨损等性能。同时由于具有在滚压过程中无切屑、无污染、成本低、廉效率高且兼容性好等优点,被广泛应用于机械加工的精加工中。

滚压强化技术种类多[11-14],应用广泛,本文首先介绍了国内外滚压装置,然后对国内外的超声滚压表面机理、超声对表面性能影响以及超声滚压后抗疲劳特性进行总结,同时指出现有文献研究中存在的缺陷及尚待解决的问题,最后展望了超声滚压后续研究方向。

1 滚压强化装置及应用

在滚压设备方面,20世纪50年代美国福特汽车、英国伏亨公司等研制专用滚压设备,常规的滚压工艺一般在现有机床加以改进就能满足工艺需求。国内外滚压的探索和研究,其范围包括外圆和内孔表面加工、齿轮轮齿的滚压光整加工、螺纹的滚压加工、模具模腔滚压加工等。现将国内外文献中滚压装置进行简单叙述。

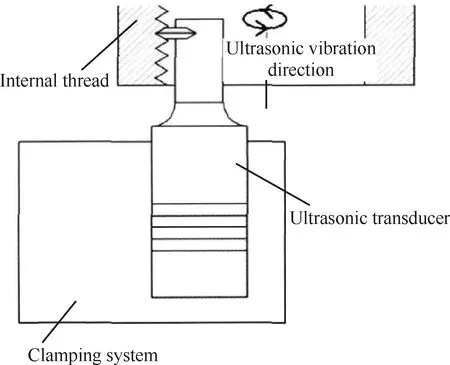

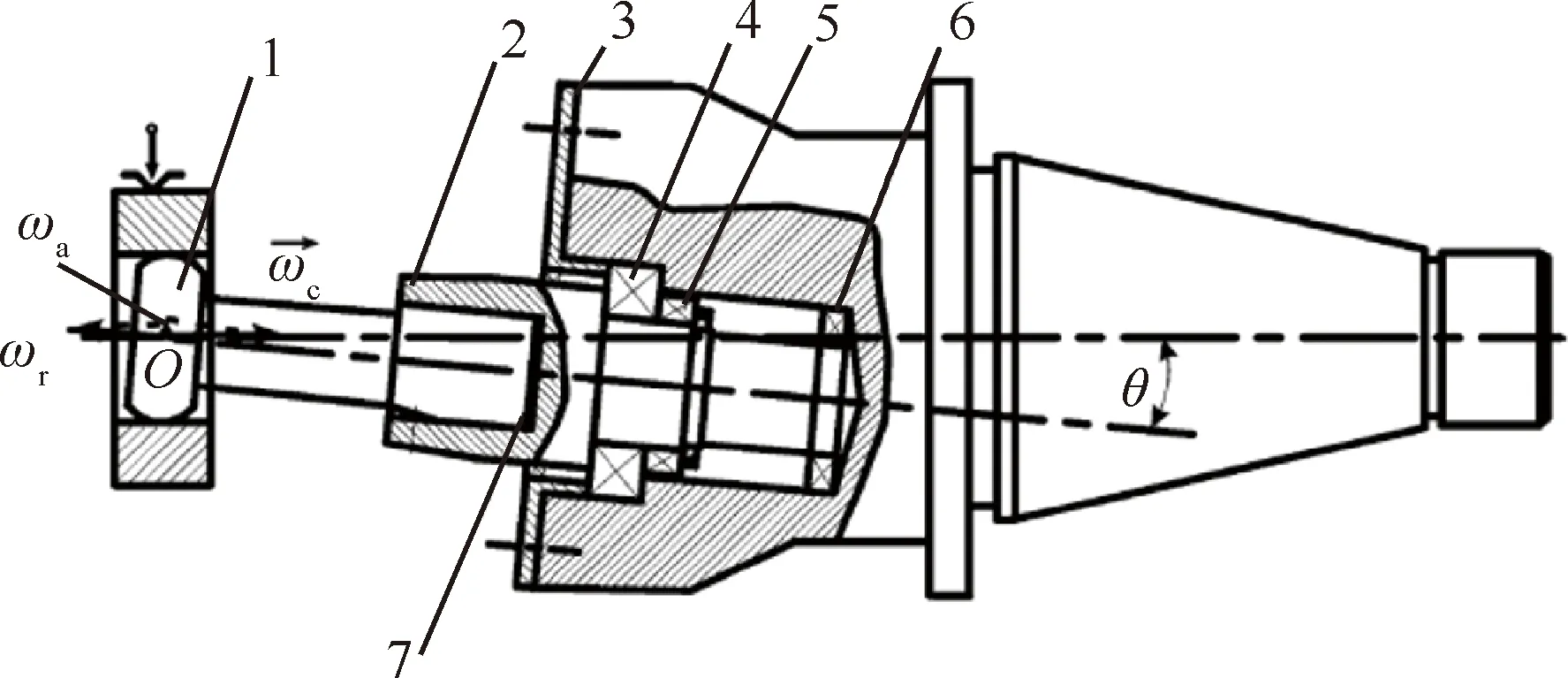

宋德玉等[15]自制滚压设备(文中未给出装置图)处理的300M螺纹的疲劳性能,结果表明,虽然高强度螺纹的塑性变形有限,但是疲劳强度提高幅度达到了79%(从250 MPa提高到448 MPa)。李瑞锋等[16]设计了加工大直径内螺纹超声滚压设备,如图1所示,其在超声电源的作用下换能器产生双弯椭圆振动,通过变幅杆将椭圆振动放大,椭圆轨迹在xz平面内,滚压轮安装在变幅杆上,在换能器的驱动下完成椭圆振动。机床转速为14 r/min,换能器超声振动频率(22 kHz),通过内部的弹簧对滚压系统提供静压力,试验中加载静压力为1 800 N,加载后超声振动频率会发生小幅度的漂移,滚压轮仍可在工件表面作超声振动。激光测微仪测得换能器双边超声振幅8 μm。此装置首次将超声椭圆振动切削应用于内螺纹加工过程中,与传统滚压相比较能获得较好的表面性能。

图1 内螺纹超声滚压强化示意图[16]Fig.1 Sketch of internal threads strengthening by ultrasonic burnishing[16]

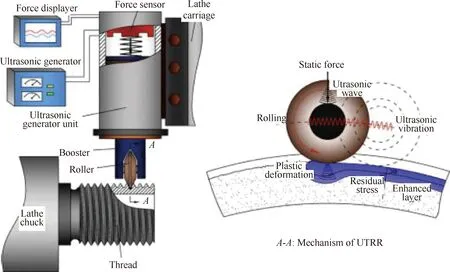

Cheng等[17]研制了一种新的超声螺纹根部滚压装置,其结构如图2所示。超声波螺纹根部滚压装置由超声发生器(频率为20 kHz)、换能器、变幅杆和传振头以及螺纹滚柱(材料为碳化钨)、力控制单元和弹簧组成。此装置可以安装在传统车床或数控车床的刀座上。通过车床刀座径向进给对工件施加静压力,并利用力控制单元保持静压力的稳定。在滚压过程中,随着工具的移动,螺纹滚柱在根部表面振动,进而完成滚压加工过程。与传统的螺纹根部强化装置相比,此装置对提高螺纹使用性能非常有利。

图2 超声波螺纹根滚压装置[17]Fig.2 Configuration of ultrasonic thread root rolling apparatus[17]

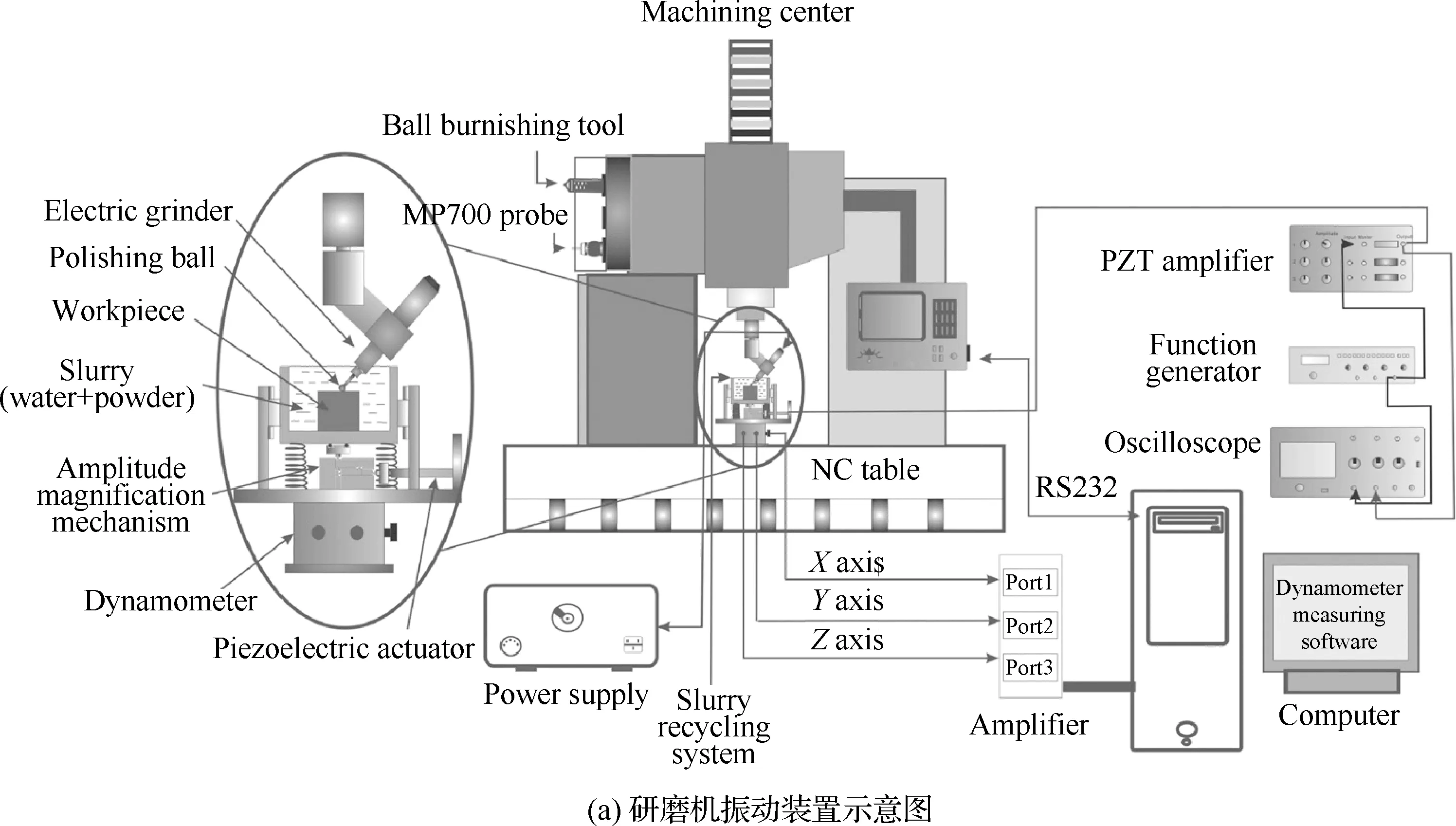

Shiou和Ciou[18]从减少抛光球磨损及提高曲面抛光粗糙度出发,在加工中心上研制压电驱动振动辅助球面抛光系统,其装置见图3,自行研制的振动辅助滚压装置安装在研磨机上,对工件先研磨后抛光。此振动辅助装置主要由液体池、线性导轨、振幅放大器和压电驱动装置组成,压电装置带动液体池在垂直方向上振动,振动频率为800 Hz。小幅振动获得的粗糙度可达到镜面效果。

图3 振动辅助球面抛光参数的实验装置[18]Fig.3 Manufactured vibration-assisted spherical polishing device[18]

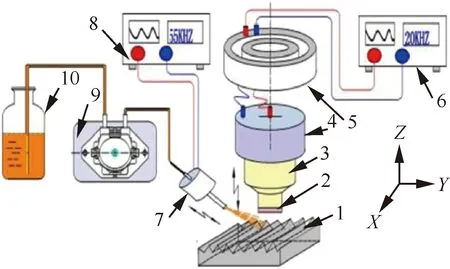

Yu等[19]针对高硬度、高韧性单晶镍基合金,研制了一种二维超声辅助抛光装置(见图4),其中一维超声振动附加到抛光头上;另外一维超声振动加在抛光液供给喷嘴上。因为磨料是决定抛光表面质量的关键因素之一,然而纳米粒子在抛光液中的聚集总是存在的,而表面活性剂的加入稍微增加了分散性,但表面活性剂容易造成研磨污染[20],由于超声存在纳米颗粒悬浮液具有很高的分散性[21],在磨料的输出端安装超声雾化装置,改善了磨料颗粒在抛光液中分布的均匀性,可以获得优良的表面性能。

图4 二维超声辅助抛光系统[19]Fig.4 Two dimensional ultrasonic-assisted polishing setup[19]

图5 球形芯棒法实施装置[22]Fig.5 Device for implementation of spherical mandrelling method[22]

2009年,Maximov等[23]设计了一种外圆滚压工具,此工具对工件施加环形压力同时工具和工件直接进行油液润滑,加工后径向可产生残余压应力并可以增加圆柱外表面的微观硬度,其装置如图6所示。Maximov这种方法跟著名的球面法[22,24-25]相似。同时,Maximov设计的滚面加工装置可以安装在普通的车床上,拓宽了这种装置的应用范围。

图6 球面运动抛光方法的装置实施方案[23]Fig.6 Device scheme for spherical motion burnishing method implementation[23]

滚压多应用于雕刻曲面或者加工模具上下模等曲面,采用此种加工方法可以降低粗糙度同时提高抗疲劳性能,这是它应用于模具的主要原因[26]之一,滚压可以使工件表层获得较高的残余压应力,残余应力层从2~10 μm不等。

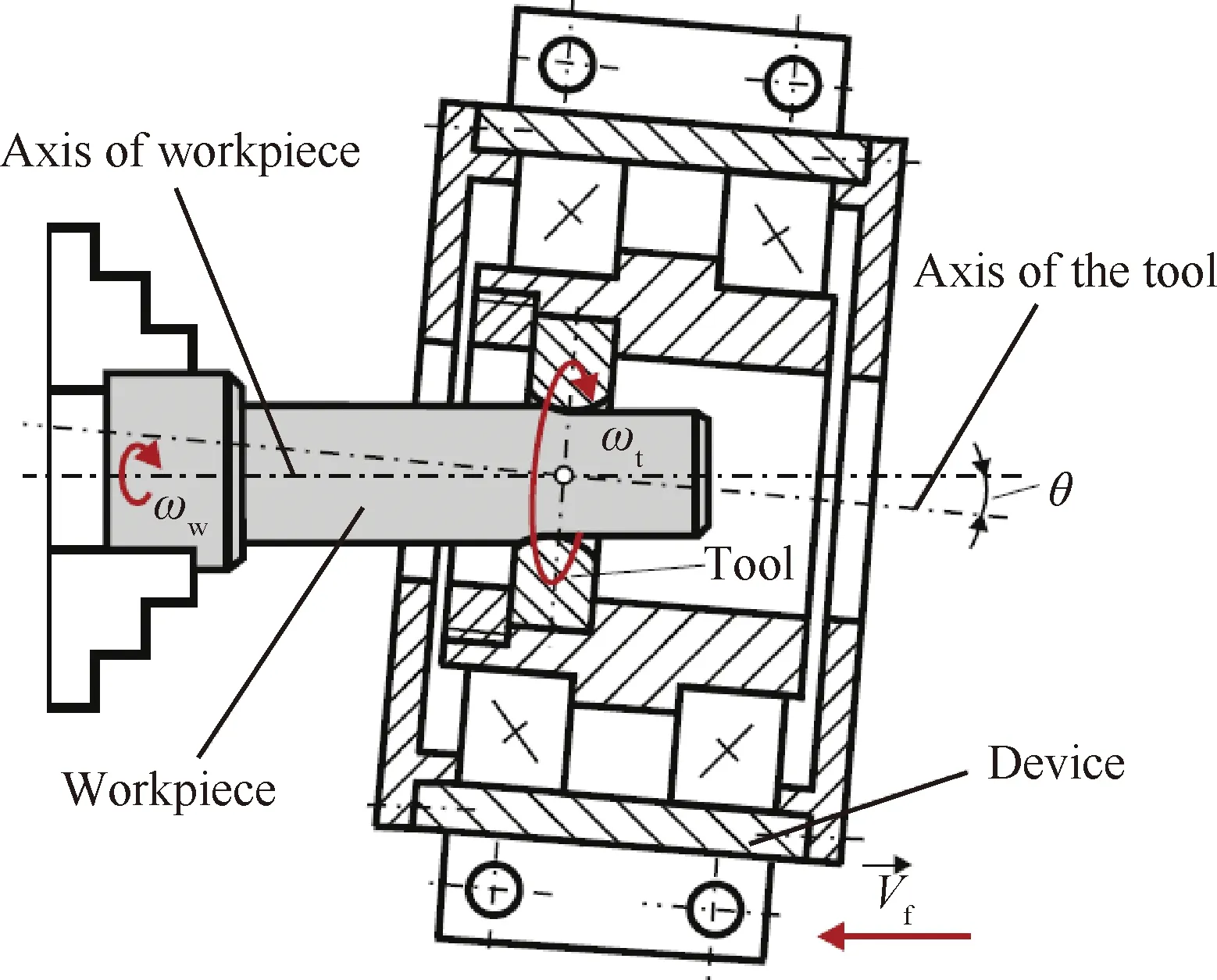

Jain[27]提到一类滚压齿轮的装置,工件齿轮在压力下滚动同时与高硬度高精度的主齿轮(称为工具齿轮)精确啮合。此类滚压装置分为两类单模滚压和双模滚压。在单模齿轮滚压机中,工件齿轮安装在轴上,工具齿轮安装在工件齿轮上方的重型压头上。工具齿轮由电机驱动并与工件齿轮紧密啮合,一个啮合结束之后工具轮反转可在工件齿面的两侧提供平衡的材料流,加工过程中需要提供润滑以获得所需的表面质量,并防止工件齿轮磨损。在双模齿轮抛光机中(见图7),工件齿轮安装在上抛光模(懒轮)和下抛光模(由马达驱动)之间,工件齿轮的轴由液压马达驱动,比模具的速度稍慢或稍快,以确保无碰撞啮合。下抛光模的可调轴向距离以便控制齿轮的精加工。此装置产于印度并在印度生产及应用,超声滚压齿轮装置在中国暂无生产及应用。

图7 双模齿轮滚压机原图[27]Fig.7 Double-die gear burnishing machine[27]

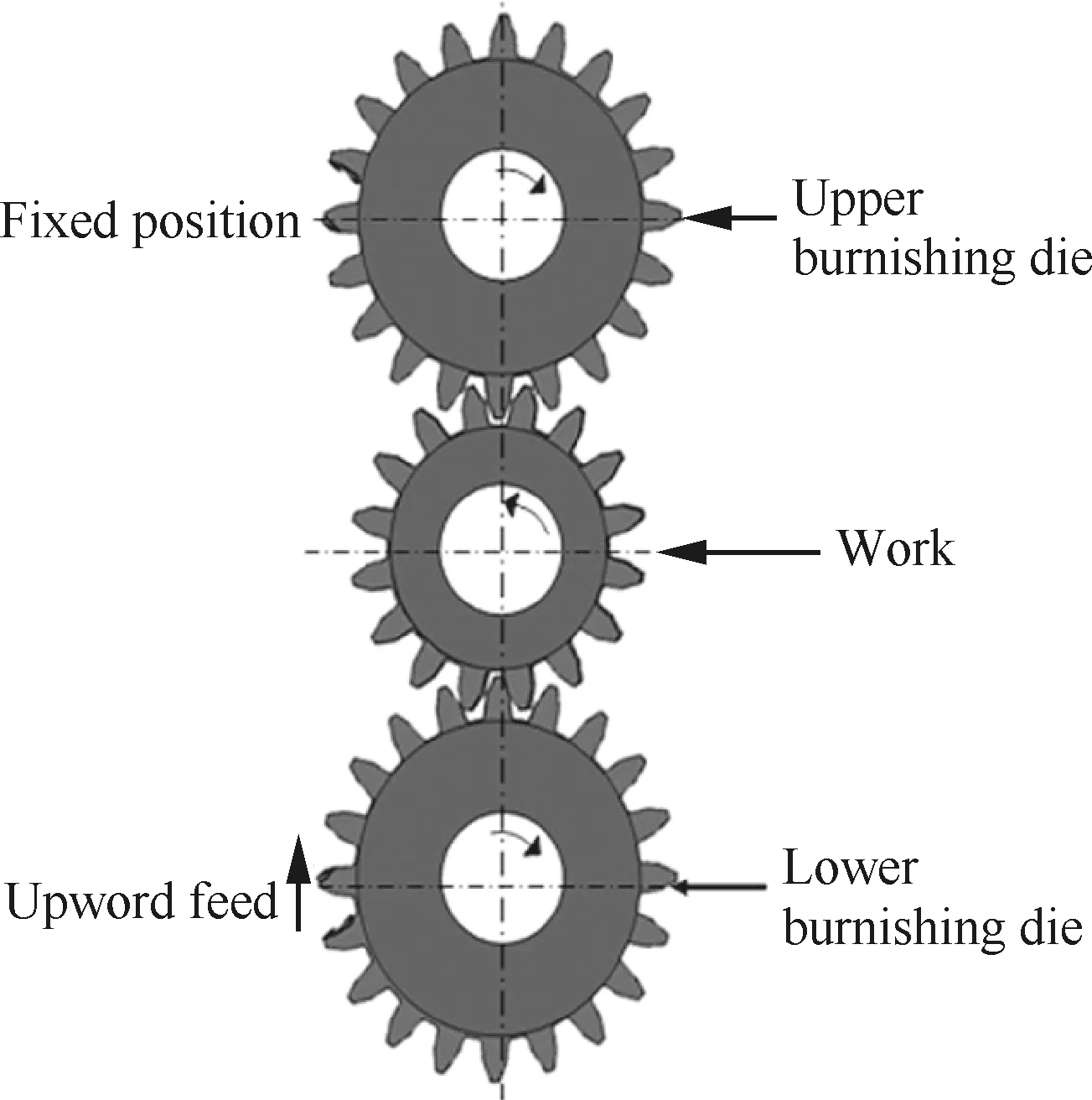

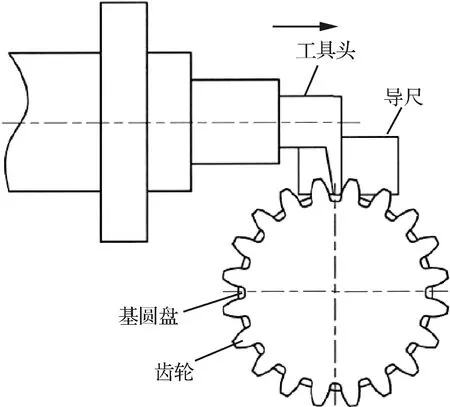

2014年,大连理工大学陈文蕊[28]利用超声滚压强化机理研制了齿面强化装置,基于渐开线原理进行展成运动,工具头下端安装有摩擦板带动齿轮旋转进而完成滚压加工。北京交通大学赵慧玲[29]基于陈文蕊基础之上对装置稍加改进,原理图如图8所示。由于齿面的复杂性,超声滚压后齿面表面力性能得到提高但未得到纳米晶层,此方法一次只能加工齿轮面的一侧,需要重新安装齿轮加工另外一侧,加工效率低,二次装夹安装精度难以保证。

图8 超声齿面滚压原理图[28-29]Fig.8 Schematic diagram of gear ultrasonic reinforcement[28-29]

Lacalle等[30]用球头铣刀铣削后的模具钢上采用滚压工艺(见图9),可以显著减少表面粗糙度,滚珠抛光可以很容易地应用于与铣削相同的加工中心上进而降低生产周期与生产成本。Shiou和Hsu[31]通过实验确定加工中心球面抛光的最佳参数,且将此参数应用于不锈钢模具自由曲面的表面加工中,获取了镜面效果。El-tayeb等[32]设计一种简单的滚珠/滚柱可互换抛光工具(见图10,其中① 手柄、② 弹簧、③ 夹头、④ 滚珠、⑤ 百分表、⑥ 弹簧导向器),对6061铝合金在不同参数进行抛光,研究抛光速度、抛光力和抛光工具尺寸对表面质量和摩擦性能的影响,结果表明,采用330 r/min的抛光速度和212 N的抛光力,可使表面粗糙度提高40%。此装置滚珠/滚柱可调换提高了工具的使用寿命,但是滚珠/滚柱尺寸较大,也限制了滚压应用范围仅限于外圆及平面。

图9 Lacalle实验中的抛光装置及效果[30]Fig.9 Polishing device and its effect in Lacalle’s experiment[30]

图10 El-Tayeb设计滚珠与滚柱用可互换转接器抛光工具[32]Fig.10 Interchangeable adapter polishing tool for ball/roller designed by El Tayeb[32]

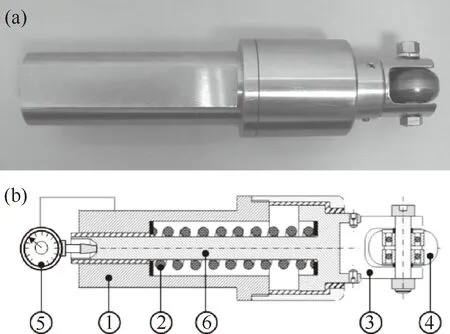

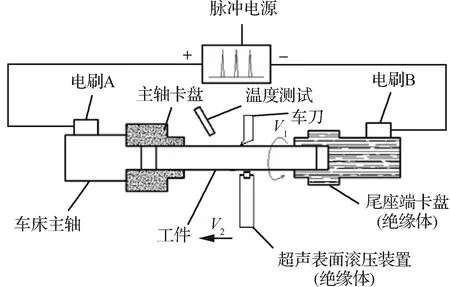

Teimouri和Amini[33-34]将超声滚压装置(见图11)安装铣床(型号DECKLE)上进行抛光加工。超声滚压装置包括超声电源、换能器、变幅杆和工具头。变幅杆前端珠子可以实现8 μm振幅,超声频率范围17~23 kHz。此装置首次实现主轴带动超声滚压装置旋转提高了滚珠的耐磨性。Wang等[35]搭建电脉冲滚压复合(ElectroPulsing-assisted Ultrasonic Surface Rolling Process,EP-USRP)实验平台(见图12),此实验平台结合了超声滚压技术与电脉冲辅助车削技术,该装置首次将2种特种加工方式复合到传统车削当中,经过实验验证结果表明,与原超声表面处理工艺(USRP)相比,强化层内形成了较高的硬度、强度、细小的超细化晶粒和较高的残余压应力;优化试验参数后的EP-USRP能使AISI304不锈钢产生比USRP更高的平均旋转弯曲疲劳强度,同时发现经EP-USRP处理的疲劳试样均出现不完全断裂,这种特性为实际工程应用提供了较高的安全储备。EP-USRP的进一步改性和应力强化可能是产生上述现象的主要内在原因。

图11 超声滚压系统的不同元件[33]Fig.11 Components of ultrasonic rolling system[33]

图12 电脉冲辅助车削与声电耦合表面加工一体装置[9]Fig.12 Device of electropulsing assisted turning and ultrasonic-electropulsing coupling surface process[9]

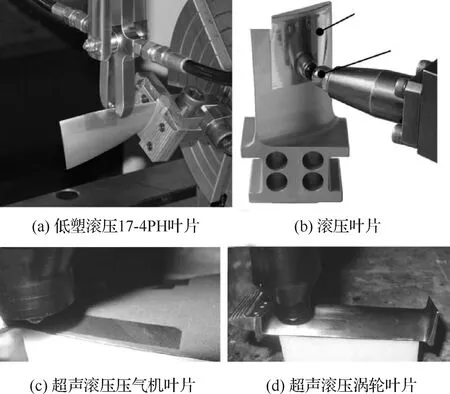

图13展示了滚压强化技术应用于航空发动机叶片的实例[36-38],研究表明,发动机服役环境下,低塑滚压处理钛合金风扇叶片其疲劳强度由655 MPa增加到790 MPa。除了发动机叶片外,飞机起落架、轴向架、高速列车轴、弹簧等对所用材料疲劳寿命要求高的地方均可以应用滚压技术[39]。华东交通大学吕宗敏[40]对列车转向架进行超声滚压处理,发现材料表面晶粒平均尺寸将至100 nm以下,疲劳强度提升25%;北京科技大学任学冲等[41]等对高速列车车轴进行超声滚压处理,疲劳极限提高了16.5%;贵州大学胡君杰[42]针对弹簧钢进行超声滚压实验,其疲劳强度提高23.68%。

图13 叶片滚压强化处理[36-38]Fig.13 Rolling strengthening treatment of blades[36-38]

以上总结了国内外曲面滚压相关装置发展现状,滚压装置形式多样,加工效果优良,虽然滚压可以对表面引入残余应力提高疲劳寿命,但是现有文献中鲜有报道多维滚压相关研究,多维超声滚压加工曲面可以作为新的研究方向,其装置可以直接安装在传统的车床、铣床、加工中心或机械手上实现表面强化处理。虽然超声滚压作为一种新型的表面强化技术,其工艺在近几年内获得飞速发展,但超声滚压曲面加工设备的研究相对滞后,因此,多维超声滚压装置加工航空航天重要零部件将成为未来研究的方向之一。

2 超声滚压机理研究进展

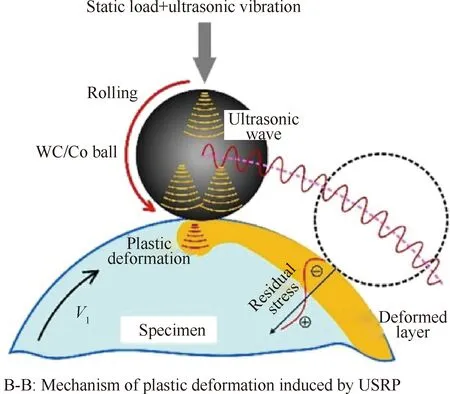

超声滚压加工的机理为:通过变幅杆将超声振动传递给滚珠,滚珠沿着工件表面法线方向高频锤击,滚压工具头(给与一定进给速度)将静压力和超声冲击力传递到旋转的零件表面,在材料表层一定厚度范围内形成一个应力场,而应力场内的小体积单元将发生塑性变形。当连续耦合载荷力作用于材料不同位置时候,形成的新的应力场又沿着其他方向发生塑性变形,通过反复特殊塑性变形方式晶粒被细碎化,甚至达到纳米级别。加工结束工件表面产生一定的弹性恢复,而所产生的塑性流动将金属表面上的“谷”被“峰”填充,从而使金属表面粗糙度Ra至纳米级。经过超声滚压后的样件表层组织可以获得梯度分布(其中包括晶粒、硬度,残余压应力)的特征,这种梯度分布特征是超声滚压所特有的且为提高材料表面性能提供了条件。超声滚压可通过调整加工中的参数进而降低甚至消除前序加工所产生的表面缺陷,同时反复高频塑性变形使这种工艺可以得到好的表面综合性能指标,与其他工艺相比较,其不仅强化了金属表面的力学性能,还增强金属表面光洁度和完整性,同时细化表面组织,提高残余应力,从多方面提高工件的耐磨性能、抗疲性能、抗腐蚀性。

为了充分研究滚压过程,国内外学者建立了很多力学模型,分析了工艺参数对工件表面性能的影响。滚压力学模型分为三类:理论模型和有限元模型,也有部分学者以实验为预测模型。具体滚压机理以超声滚压外圆[43]为例,见图14,超声滚压球在液压油的润滑实现冲击,在声学系统的作用下滚珠以高频速度挤压和冲击外圆面,致使高应变塑性变形,在超声滚压处理后的表面可以形成高压缩残余应力和高显微硬度的晶粒细化层或者梯度纳米结构层。

图14 超声滚压外圆原理图[43]Fig.14 Schematic diagram of ultrasonic rolling technique[43]

2.1 滚压理论模型

2.1.1 滚压力数学模型

近年来,国内外专家研究分析了滚压力及表面生成机理的理论模型。Luo等[44]利用赫兹接触理论建立了滚压力的理论模型,总接触压力Pt(d)等于平均弹性接触压力Pet(d)、平均接触塑性压力Ppt(d)和平均弹塑性接触压力Pept(d)之和(见式(1)),以上3种力与滚压深度及初始表面形貌有关。此模型考虑了弹性、弹塑性和塑性接触阈值来分析单次滚压过程中的接触压力,同时考虑了不同的滚压深度对滚压力的影响。理论模型得到的结果与实验结果吻合较好,表明了该方法的有效性。然而,与此相关的主要问题是忽略了摩擦系数。另一方面,他们的分析模型需要高质量的显微图像,以便根据统计分布函数来寻找表面粗糙度的分布。此外,在理论模型中,滚压力只受滚压深度的影响,模型中不包括其他因素。根据赫兹接触理论,赵建等[45]对旋转超声滚压的力与滚压深度建立力学模型,通过力学模型及实验研究得出滚压力与滚压深度存在线性关系;通过研究粗糙度发现滚压深度与表面形貌之间也存在近似线性关系。

Pt(d)=Pet(d)+Ppt(d)+Pept(d)

(1)

式中:

Pept(d)=

φ(z)dz

式中:η为微凸体的面密度;An为两粗糙表面之间接触面积;E为杨氏模量;r为等效粗糙曲率半径;ap1为初始屈服点的临界抛光深度;ap2为全塑性流动点的临界抛光深度;ap为滚压深度;φ(z)为粗糙度分布函数;H为材料硬度;d为粗糙度高度;k为平均接触压力系数。

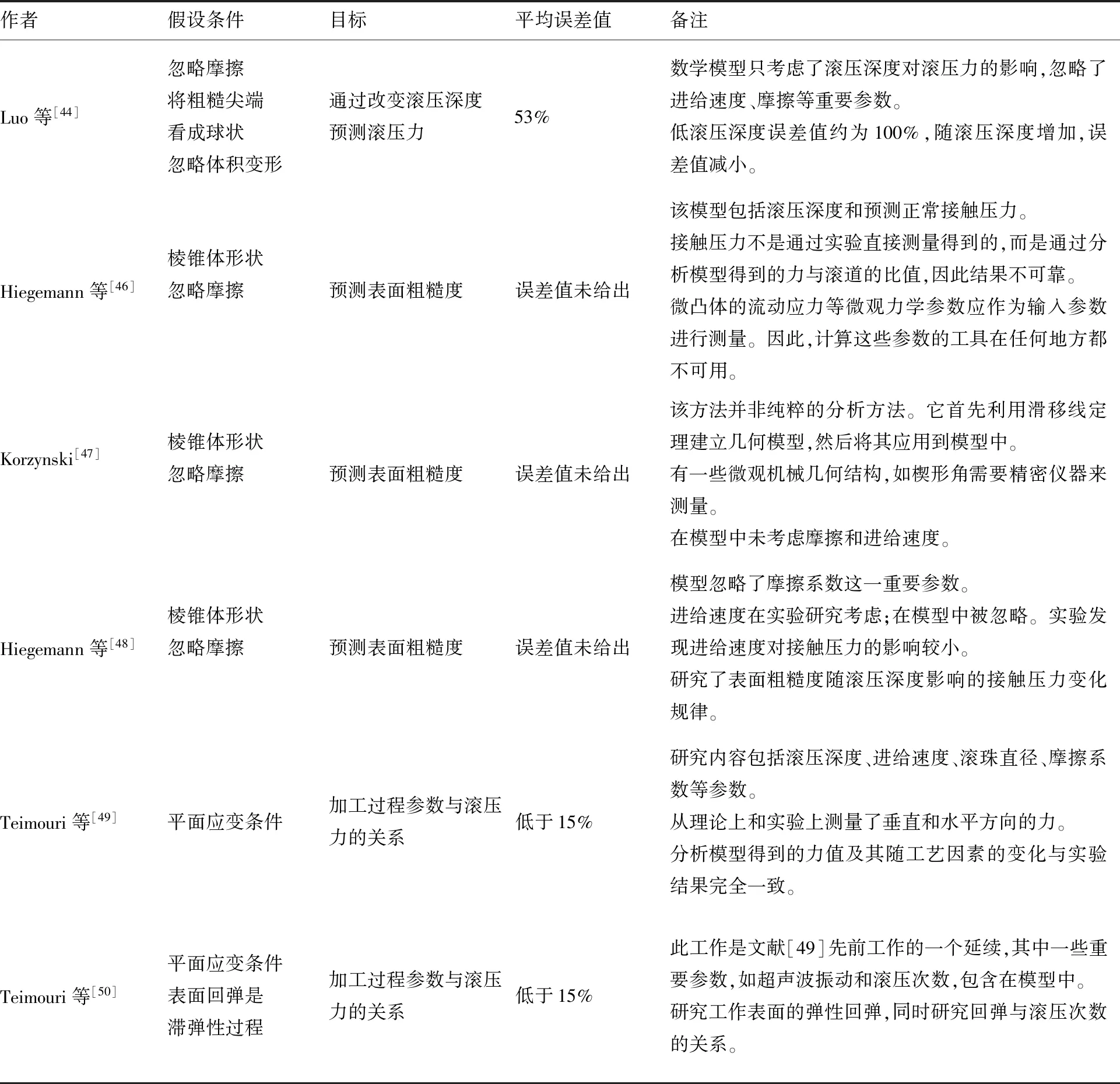

Hiegemann等[46]建立了一个理论模型来预测经过表面处理后的粗糙度和静压力的关系,他们使用赫兹接触理论建立滚压深度对滚压力的影响,通过实验得出结果与理论模型结果吻合较好,但此模型忽略了摩擦系数对接触压力的影响。Korzynski[47]建立了基于微机械滑移线理论的表面粗糙度与滚压力相关性理论模型。该模型包含材料力学参数、滚压力、给定长度内的表面不平度数、表面不平度角和滚珠直径等滚压过程的几何参数,利用该模型可以预测单道次滚压后样件的表面粗糙度。在此文献中,也忽略了摩擦系数的影响,摩擦系数是滚压过程中的一个重要参数。国外现有滚压力模型对比具体见表1[44,46-50]。

表1 已有文献对滚压力学模型的研究进展总结Table 1 Summary of research progress of rolling mechanical model in previous literatures

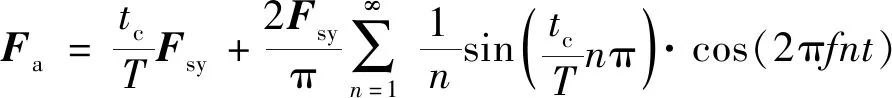

因为超声振动是周期性的,因此合力Fa为[51]

(2)

徐振国[52]根据接触表面微分方程,考虑滚珠、工件的弹性变形,假设滚压力沿着弹塑性变形区域按椭圆分布,采用弹性力学半平面理论,对滚压过程中弹性入口、塑性变形区、出口的接触长度及滚压力进行计算(见式(3)~式(6)),进而建立符合实际加工的滚压力学模型。此模型将中间接触区简化为平冲头单边压入半无限体塑性问题,入口和出口均视为弹性区,对滚压力学模型建立有一定的指导意义。

(3)

Pout=BnP0Δx0×

(4)

(5)

P=Pin+Pout+Pp

(6)

(7)

(8)

(9)

lc=l+Δx0+Δx1

(10)

(11)

(12)

(13)

(14)

其中式(3)~式(5)分别为弹性入口、出口压力、塑性变形区压力,最终合力是以上三者之和即式(6)。式(7)~式(9)分别是接触区入口、塑性区、出口接触长度计算公式,式(10)为总接触长度。Pp、Pin、Pout分别是塑性变形区平均压力、平均出口、入口压力;P0为入口压力;P1出口压力;Pm塑性区压力;R为滚轮半径;Bn为滚轮的宽度;l为塑性变形区长度;ν为工件材料的泊松比;E为杨氏模量;k0为入口变形ε0的变形能力;σ0为单位前张力;k1为出口变形程度对应于ε1的变形抗力;σ为单位后张力;h0为工件滚压前厚度;h1为工件滚压后厚度;Δh为平均厚度;μ为摩擦系数。

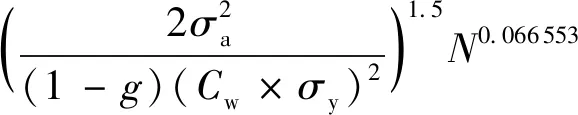

2.1.2 残余应力释放模型

残余应力一直是近年来研究热点问题,由于受到载荷和温度的影响,有益的残余应力会发生释放行为,此种行为影响着零部件的疲劳寿命,因此,越来越多学者开始关注滚压之后残余应力的释放模型。Han等[53]针对焊接部分残余应力提出来残余应力随循环次数指数呈线性的公式,与经典模型Kodama试验结果具有相似性,残余应力均在第一个载荷循环中释放剧烈随后循环中释放较为缓和。Zhuang和Halford[54]的残余应力释放模型考虑了初始加工硬化和拉压载荷中的包兴格效应,在前人基础上建立残余应力释放模型(见式(15))。根据超声滚压之后Ti-6Al-4V合金再循环载荷作用下的释放试验,毛淼东根据现有的三种残余应力释放经验模型(Kodama提出的残余应力与疲劳周次经验公式,Rao的经验模型和Zhuang的经验模型)拟合得到仅适用于超声滚压在Ti-6Al-4V合金诱导的残余应力模型公式(见式(16))。

(15)

(16)

2.1.3 粗糙度与滚压参数关系模型

文献综述表明,许多研究关注分析模型[55-58]。Bouzid等[59-60]定义了一个分析模型,用于确定滚压表面的粗糙度与进给速度、滚压深度和通过车削或磨削获得的初始表面粗糙度之间的关系。基于赫兹接触理论计算了工件材料的法向位移,该理论假定工件材料的是在弹性变形变化内。Bougharriou等[61]对AISI 1042工件的滚压进行了数学建模和有限元建模,模拟了表面形貌、残余应力以及滚压参数对表面粗糙度和残余应力分布的影响。Li等[62]提出了滚压过程中表面粗糙度的数学模型。其中考虑了滚压工具和工件的几何形状、表面微观形貌和工件的机械性能。该模型可以得出滚压力对滚压表面粗糙度的影响,指出表面最小粗糙度(见式(17))和最优滚压力(见式(18))的解析解。Gharbi等[63]建立了表面粗糙度随转速、静压力和进给速度变化的预测模型,结果表明,滚压改善了1050A铝合金的残余应力,但没有改善其显微硬度。Bougharriou等[64]建立了一个解析模型来预测精车后滚压得到的表面轮廓,假设生成的表面质量取决于滚压参数、滚珠几何结构、工件材料、滚珠耐磨性以及加工过程中滚珠与工件之间的相对振动等参数。

(17)

(18)

式中:α为假设的粗糙度三角形的半角;φ为滑移线角度;R1、R2分别为滚珠半径及工件半径;Rz为粗糙度的高度也是加工表面轮廓的最大高度;Rzmin为粗糙度的残余高度也是抛光后表面最小粗糙度;δmax为最大的抛光平滑效果;P为最优滚压力;σs为屈服强度。

2.1.4 优化滚压工艺参数的理论模型

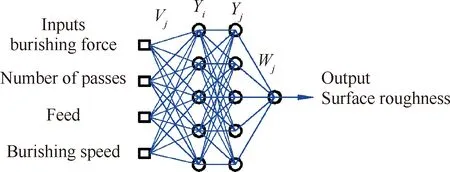

随着计算机技术不断应用,神经网络法及模糊逻辑法被广泛应用于理论模型建立当中。Esme等[65]利用神经网络建立了表面粗糙度预测模型,考虑滚压力、滚压次数、转速和进给速度的表面粗糙度参数神经网络模型(见图15[62])。

图15 神经网络图[62]Fig.15 Diagram of neural network[62]

为研究加工AA7075时滚压条件的影响,Basak和Goktas[66]讨论了转数、进给量、滚压次数和静压力压力对AL7075材料表面粗糙度和表面硬度的影响,采用模糊逻辑模型预测了滚压过程的最佳参数。Ugur等[67]利用回归和神经网络技术对滚压过程中的表面粗糙度进行了预测,确定了主要滚压参数对表面粗糙度的影响,寻求最优加工参数。John和Vinayagam[68]利用模糊神经网络对表面粗糙度(沿刀具轨迹和穿过刀具轨迹)和显微硬度的非线性特征进行了建模,实验表明在滚压后,沿刀具轨迹的表面粗糙度小于垂直刀具轨迹的表面粗糙度。Sarhan和EI-tayeb[69]设计了一个基于模糊理论的表面粗糙度预测模型,对滚压黄铜表面粗糙度进行了预测,实验结果表明提高滚压速度和深度对提高表面粗糙度Ra有负面影响,此结果在高速进给尤其明显。

2.2 滚压机理有限元分析

大部分超声滚压机理研究主要在实验研究的基础上进行。但是为了优化工艺,需要进行大量的实验,建立主要参数与残余应力分布之间的关系,这可能是非常昂贵的。为了更好地理解滚压机理,扩大其应用范围,已有大量的文献采用有限元方法对滚压过程进行数值模拟[70]。

滚压过程为高度非线性弹塑性变形过程,有限元分析中多采用的是更新的拉格朗日方程(见式(19)~式(22))进行求解计算[71]。Jiang等[72]采用二维和三维有限元模拟滚动接触,结果表明,二者在残余应力分布上存在差异。李卫国[73]、Zhuang和Wicks[74]基于软件Abaqus/Implicit分析了In718工件在滚压过程中的残余应力分布。Yen等[75]采用有限元建模商用软件“Defrad2d”和“Defrime3d”在考虑表面粗糙度的情况下,对滚珠抛光过程进行了二维和三维有限元建模。Maximov和Duncheva[76]利用Abaqus/Implicit对低合金钢滚压过程进行了二维有限元分析。Liu等[77]使用有限元Abaqus/Explicit研究了超声波表面轧制过程,当滚压次数增加到12次时,会形成纳米晶的表面结构。Sayahi等[78]通过有限元模拟,研究了滚压参数对Ti-6Al-7 Nb合金性能的影响,增大滚压压力和滚珠直径对残余应力的增加更为有效。Balland等[79]通过三维有限元模拟研究了滚压机理。对滚压过程中的表面生成进行分析,且与实验结果一致。

(19)

(20)

(21)

(22)

由于滚压问题的高度非线性问题,有限元分析软件的应用有利于对滚压机理的研究。Bouzid和Sai[80]分析了ANAISI042钢在滚压过程中的表面粗糙度,建立了考虑工件弹塑性特性的有限元模型,用于确定材料的位移,该模型可以计算与接触几何有关的残余应力。Balland等[81]提出了基于光滑圆柱体和不规则曲面的球面磨削有限元模型,分析了滚压工艺对材料性能的影响,研究结果表明,脊的形成和流动机制似乎在抛光表面处理中起着偏心作用,数值模型在预测表面形貌和力学特性方面存在一定的误差。

有限元方法可以直观地重现滚压加工过程,同时通过有限元软件获得随滚压参数变化其表面形貌、表面力学性能的影响规律。根据上述文献可知,目前的有限元分析多局限于传统滚压模型建立,对于超声滚压有限元分析甚少,文献的模型多建立在滚珠滚压平面基础上,对于复杂曲面/齿面滚压模型尚无研究,有限元软件精度虽然有一定偏差,但是对于机理研究有一定的辅助作用。

2.3 滚压机理实验研究

(23)

(24)

ζTζ=(R-Xα)T(R-Xα)

(25)

Rodriguez等[84]采用实验和数值方法研究了滚压后表面特性、硬度和残余应力,研究发现因为滚压的引入导致表面性能和残余应力值显著提高。El-taweel和El-axir[85]基于响应面方法进行了实验研究,分析了滚压速度、滚压进给量、滚压次数和滚压力对滚压件表面粗糙度和硬度的影响。他们通过方差分析发现,滚压力和进给速度对表面粗糙度和硬度的影响最大。Gharbi等[86]利用多球工具采用田口实验方法研究滚压参数对AISI1010钢平面性能的影响,分析结果表明,滚压力对表面硬度和粗糙度均有显著影响。

国内外许多学者基于实验数据的经验模型(回归模型)对滚压模型进行研究。Rao等[87]建立了滚压参数对高强度低合金钢样件表面硬度的影响,分析表明,转速、进给量、润滑剂和滚珠直径对表面硬度有显著影响。Shreehah[88]评估了不同滚压条件对表面硬度、表面粗糙度和形状精度的影响,建立了使表面粗糙度最小化或表面硬化最大化的最佳滚压参数,建立了铅黄铜滚压表面微观硬度和粗糙度的经验公式。Sagbas[89]提出了一种基于期望函数法和响应面法的优化滚压工艺的策略。模型变量包括滚压力、滚压次数、进给速度,结果表明,滚压力和滚压次数是影响表面粗糙度的重要因素。

第1种理论建模,依据滚压过程中力位移关系综合推导出的数学解析式,这种方法成本低,能够对滚压机理及规律进行定性分析,但是理论建模是建立在各种条件假设之上,准确程度取决于假设条件。第2种,有限元模型,该种方法可将滚压过程可视化处理,成本低,获取所需数据方法简单,但是需要多次修正模型才能收敛,且结果误差较大,必须结果实验验证准确性,对实验依赖性强。第3种,实验法,实验研究对工艺参数的优化可以获得最佳滚压参数组合,但是该类模型时建立在大量试验数据基础之上,费时费力,其准确程度取决于数据量。因此研究超声滚压多采用以上几种方法相结合的方式来研究滚压机理[90]。

滚压理论中力学模型研究内容多局限于位移和力的关系,并且研究中多忽略摩擦力、冲击力、温度对模型的影响;对于影响疲劳寿命关键因素之一的残余应力模型研究较少,现有文献中的残余应力模型多局限于弹性变形范围内,忽略塑性变形;文献中多见残余应力预测模型,对于考虑弹塑性变形的残余应力理论模型鲜有报道。另外,滚压装置多局限于滚压头的一维纵振,对于多维超声滚压装置尚无研究。因此,对于多维超声频率的力热耦合滚压残余应力和硬度层的建模和预测应该作为发展方向。

3 超声滚压对表面完整性及其他性能影响

国内外众多学者采用超声滚压技术应用于多种金属材料的精加工中,采用不同的滚压参数、不同频率及振幅、不同压力可获得优良性能[91-94]。因为超声的存在,滚压在很小的静压力下可以对金属表面产生较大的冲击进而对金属表面引入大塑性变形,表面组织细化,金属表面的残余应力和表面微观硬度均得到高,以上性能及微细晶粒作用使经过超声滚压的工件具有抗腐蚀、抗疲劳、耐磨损等众多优良性能。

3.1 表面性能

近几十年来,结合超声波技术的表面强化处理技术得到了发展,超声滚压应用范围包括45钢[95]、40Cr钢[96]、Inconel 690合金[97]、钛合金[98]以及AISI304钢[99]等金属材料。镍基合金Inconel718因为其特有的抗热疲劳、热腐蚀、耐高温腐蚀、耐冲击等特点,被广泛的应用于航空发动机涡轮盘和各种飞机成型钣金件中[100-102]。Inconel718是典型的硬切割材料,近年来部分学者将超声滚压应用于此材料上,研究表明超声滚压可以使Inconel718表明获得纳米层同时获得较好的疲劳性能。在超声纳米晶表面改性[103-104]过程中,材料表面受到高达每秒数万次的硬球力作用,使材料表面和亚表面发生较大的塑性变形。304钢在超声滚压处理之前,颗粒尺寸约为20 μm,并且可以观察到退火孪晶,在超声处理之后[94],可以观察到表面更精细的微观结构;40Cr表层超声处理后形成非晶纳米晶[105],可见超声滚压具有晶粒细化的作用(见图16)。超声振动可以在保证表面质量和尺寸精度的条件下对表面性改处理。Zhang等[106]研究表明17-4PH不锈钢样件通过超声滚压获得表面纳米结构,其表面的耐磨损和耐腐蚀性能均有所提高。超声滚压使用超声波振动能量作为来源,工具头以20 kHz的频率冲击材料表面,同时向滚压头施加恒定压力。这些冲击引起表面层的大塑性变形并使表面形成纳米颗粒层。超声螺纹滚压研究表明[107],超声滚压可以在螺纹表面合成纳米晶,晶粒尺寸在15~20 nm之间,表面纳米化使螺纹表面硬度由580 HV提高到700 HV;常规螺纹滚压只产生亚晶,这体现了超声滚压在表面纳米化中关键作用。

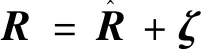

与高能球随机撞击金属部件而形成的其他大塑性变形方法(如喷丸处理)相比,超声滚压技术更易于控制,表面粗糙度特性更低[84](见图17)。超声滚压之后材料表面可见核位错值高于未处理表面,位错是因为内部含有大量变形晶粒这样导致位错密度增加,经过超声处理之后材料中的晶粒明显增加[108]。由于超声的强烈冲击和挤压作用,金属表层材料被挤压到相邻的部位,从而产生折叠层和微裂纹。超声滚压之后的表面粗糙度值在0.102~0.163 μm之间,低于未处理件,这是由于冲击与挤压的耦合作用在加工表面产生塑性流动,使机械滚压缺陷得到平滑,超声振动与静载相结合的往复作用使得变形量大且作用力均匀一致,使表层及亚表层晶粒细化程度比喷丸研磨等均匀且塑性变形大,同时表面粗糙度较为理想。

图17 表面形貌[84]Fig.17 Appearance of surface[84]

加工参数与工件表面粗糙度的关系是众多文献中研究的对象[109]。赵运才和张飞[110]、宋锦春等[111]在研究超声滚压中静压力对表面性能影响中发现静压力与表面粗糙的的改善并不是线性关系,在一定范围内静压力能显著的减小粗糙度值,但是超过一定范围会得到较差的粗糙度。陈利钦等[112]对高速列车车轴钢进行超声滚压研究发现:静压力和进给速度越低,表面粗糙度越低;经过超声滚压后,车轴钢残余应力大幅提高且随着静压力的增加而增加,而随着进给速度的增加而减小;表面硬度及塑性变形层厚度随两参数的变化规律同残余应力变化规律。郑建新等[113-114]首次将纵扭复合超声振动施加给滚珠,研究超声滚压加工参数对表面粗糙度的影响,其发现表面粗糙度值随静压力增大先增后减,随进给量的增大而急剧增大,而随滚压速度的增大变化不明显;进给量对表面粗糙度的影响最为显著,其次为静压力,而滚压速度的影响较小,纵扭复合的超声滚压其获得的表面粗糙度Ra值要远小于普通深滚,最高降低约50%。

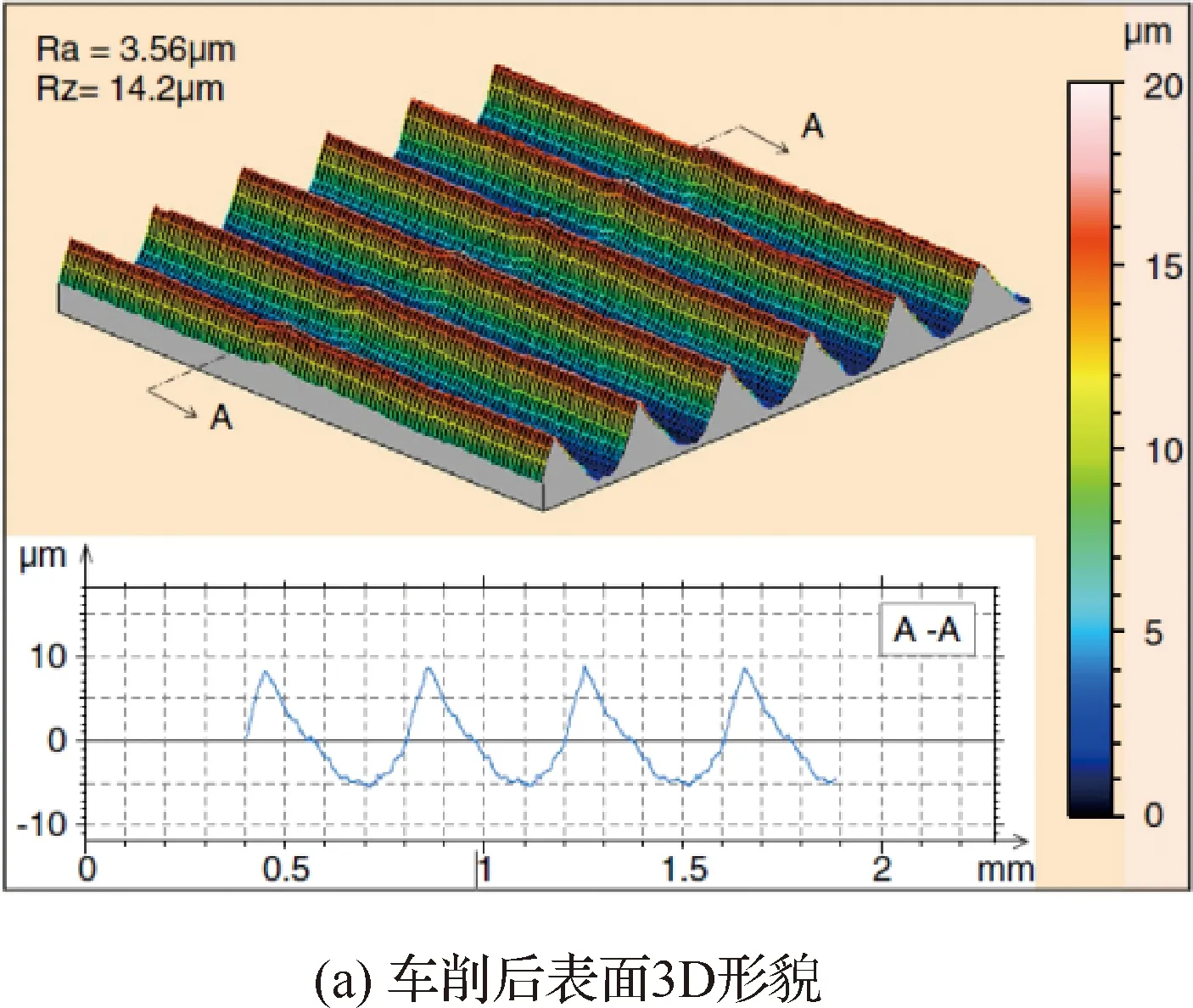

超声对表面微观形貌[106]的影响见图18,从图18(a)中可观察到变形层的金属流动与加工方向一致,观察到变形层厚度约为50 μm,变形层的显微组织呈梯度变化;图18(b)为变形层的高倍显微组织图像。根据晶粒大小和形状的不同,变形层也应分为两部分:超细颗粒层和纤维结构层。由于超声冲击下产生较大塑性变形,表层晶粒(厚度约10 μm的超细晶粒层)完全细化,纤维结构层的变形强度小于表层,晶粒沿变形方向被拉长或者扁平。

图18 表面微观形貌[106]Fig.18 Surface micromorphology[106]

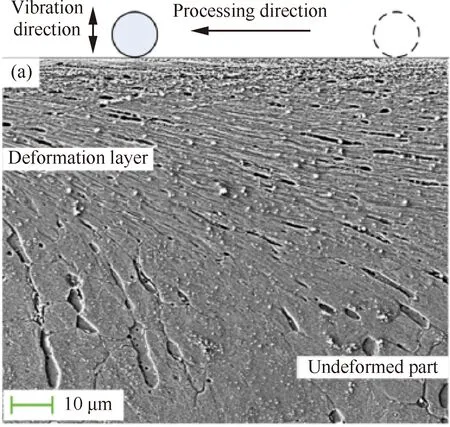

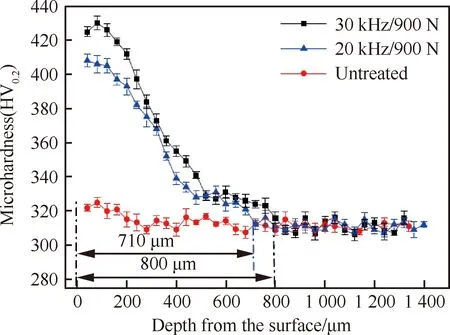

超声滚压可以提高工件的残余应力和硬度,众多文献中研究超声滚压对硬度及残余应力影响规律。Lai等[108]首次将超声滚压技术应用于发动机气门钢上,采用2种超声振动频率20 kHz和30 kHz,振幅为10 μm,压力为900 N,滚珠直径15 mm,超声滚压加工后残余应力如图19所示,显微硬度如图20所示。在20 kHz和30 kHz下超声处理后的硬化深度分别为710 μm和800 μm,由文献可知在超声滚压处理下均可增加硬度层厚度,而随着频率的提高,能量增大,高频振动产生的位错更多进而硬化深度随之增加。据Wu等报道,等离子渗氮S45c钢经超声纳米晶表面改性后的硬化深度约为800~1 000 μm[115]。然而,Ti-6Al-4V钛材料的硬化深度仅为20~60 μm左右[116-117]。根据Hall-petch关系[118],良好的晶粒细化可以提高材料表面残余应力和塑性变形层的显微硬度,而高频超声表面冲击产生的塑性压缩变形将产生加工硬化效应。根据超声滚压处理样件的残余压应力分布(图19)和横截面表层(图20)的显微硬度分布[108],可以得出残余应力值越高,显微硬度越高。

图19 残余应力随深度变化[108]Fig.19 Variation of residual stress with depth[108]

图20 微观硬度随深度变化[108]Fig.20 Microhardness changes with depth[108]

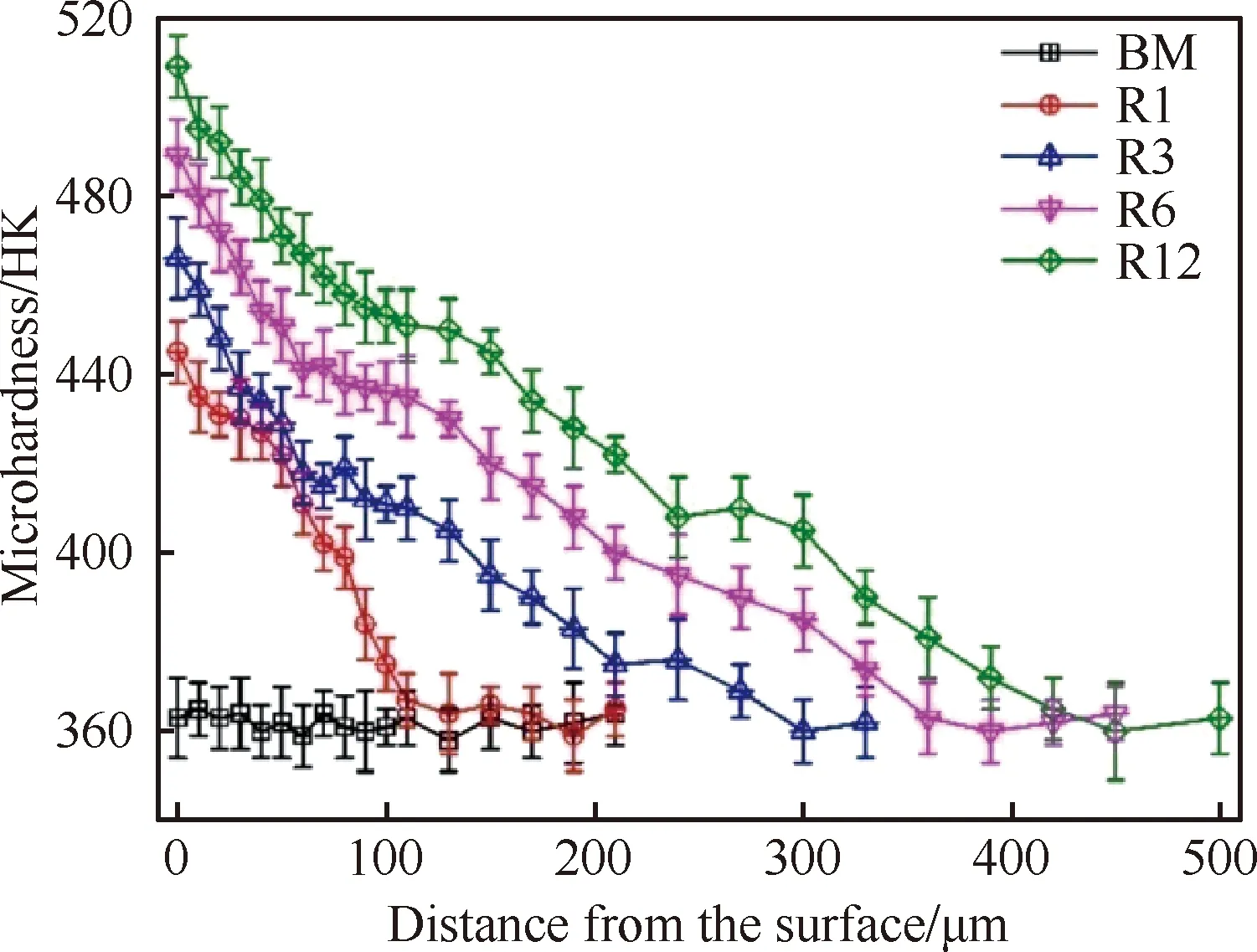

文献[43]中对比给出未经超声滚压处理样件和不同滚压次数下样件的显微硬度分布。如图21所示,每种超声滚压次数下样件的表面显微硬度都高于未处理样件,并且硬度随着加工次数的增加而增加。滚压次数12次时样件的表面最高显微硬度(509 HK)比未处理样件的表面最高显微硬度(360 HK)高约41.4%。每种加工次数下在深度110~450 μm之间硬度均随深度呈线性增加趋势,滚压次数越多硬度越大,且每种超声滚压样健都表现为硬度梯度分布,最大值出现在外表层,然后沿深度方向逐渐减小,直到达到与未处理见对应的硬度值。超声滚压引起的显微硬度的提高可归因于显微组织细化和位错增殖的联合作用[106]。同样的规律可见超声滚压处理的17-4PH不锈钢表层的硬度分布。经超声滚压处理的样件的表面硬度>5.5 GPa,比未经超声滚压处理的样件(4.5 GPa)提高20%。同时,随着与样件表面距离的增加,显微硬度逐渐降低。当距离达到80 μm时,显微硬度几乎恢复到初始状态,与变形层厚度近似一致。对于其他金属材料例如40Cr和SKD-61的超声滚压研究表明,与未经处理相比,其显微硬度可提高30%[119]。根据试验结果,硬度分布与变形层的显微组织相一致。根据hall-petch方程,当晶粒尺寸变小时,屈服强度和硬度变大[120-121]。由此可见,晶粒细化是提高硬度的主要原因。

图21 不同滚压次数下样件微观硬度[43]Fig.21 Microhardness distribution of base beam specimen and different ultrasonic surface rolling process specimens[43]

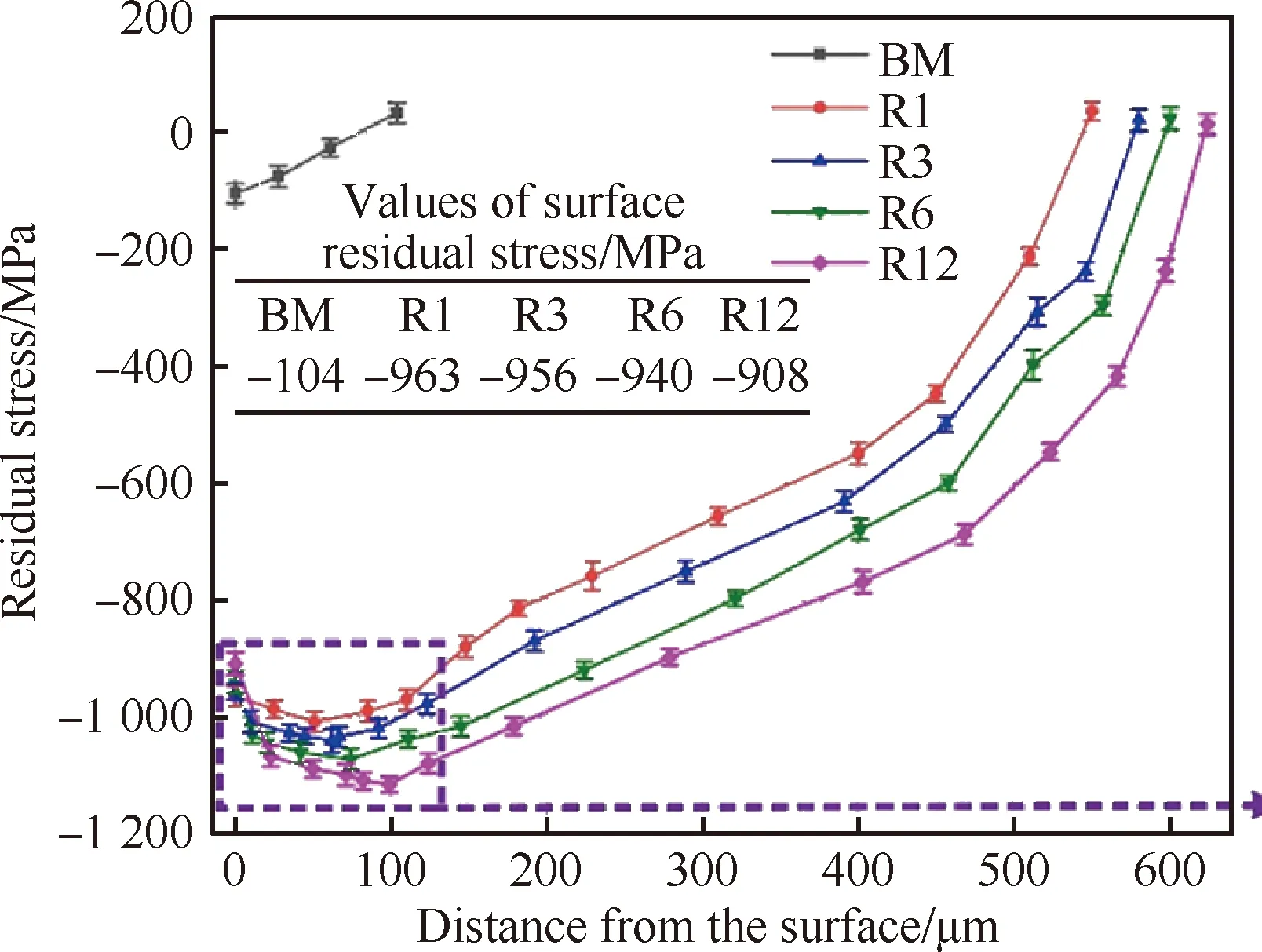

经过超声滚压处理之后从表层到芯补残余应力通常呈现出梯度分布[43](见图22)。未处理样件的残余压应力场深度约为80 μm,表面残余压应力约为104 MPa。不同滚压次数样件的残余压应力场深度约为540~620 μm,且随着滚压次数的增加,残余压应力场深度逐渐增大,从滚压一次样件硬度层约540 μm增加到滚压12次样件硬度层深度约620 μm。然而,表面压缩残余应力随着加工次数的增加而逐渐减小,分别为滚压一次时候最大残余应力为963 MPa和滚压12次残余应力为最大值908 MPa。从图可知一次滚压样件表面较光滑,表面粗糙度较低,最大的表面残余压应力出现在超声滚压的样件中,随着加工次数的增加,滚压3次、6次和12次样件的表面残余压应力值分别比1次样件降低了约0.7%、约2.4%和约5.7%。Kim等[122]在研究碳素钢喷丸后疲劳寿命中也发现了类似的现象,这是由于微小撞击坑数量的逐渐增加和褶皱缺陷的出现,微缺陷的存在导致表面残余压缩应力松弛,进而导致滚压次数的增加残余应力的减小。对于超声滚压样件,最大残余压应力值为1 007~1 115 MPa出现在最外表层以下50~100 μm的深度处。随着加工次数的增加,残余应力的大小和深度逐渐增大。超声滚压能有效地降低表面粗糙度,引入高深度的残余压应力场和加工硬化层。此外,表面还可以形成细化的甚至纳米晶结构。

图22 不同滚压次数残余应力随深度变化[43]Fig.22 Residual stress versus depth for each USRP specimen[43]

超声滚压可以提高材料的表面性能,这是毋庸置疑的,但从现有的文献中可知,超声滚压研究范围多为材料样件方面,而且超声滚压多为单一的纵振,对于多维滚压振动以及工件和滚压头[123]均增加超声振动的研究基本处于空白,对于超声滚压应用于具体零部件研究文献较少,超声滚压具有诸多优势,那么未来将多维超声滚压应用于航空航天、汽车、船舶等领域中重要零部终加工中是一种趋势。

3.2 疲劳性能及其他性能

超声滚压提高疲劳能力可归因于残余应力提高、晶粒细化、表面硬化增加和表面质量优化等协调改善作用的结果。超声滚压能够提高材料抗疲劳特性,主要是通过高频超声冲击及静压力结合的滚压工艺,使材料表层产生残余应力,这种残余应力可以抑制裂纹形成和扩展进而提高其抗疲劳特性。

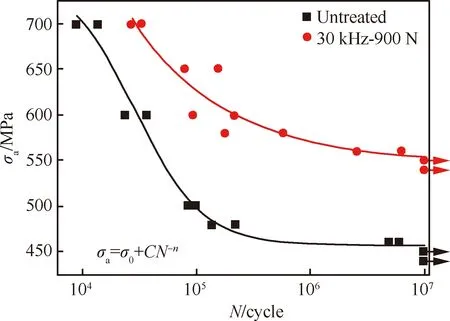

Li等[116]将超声表面滚压应用于钛合金,在超声滚压过程中,硬质合金球以高频超声振动冲击材料表面且在材料表面滚动,经过处理后,钛合金的微动耐磨性和疲劳强度明显提高。李瑞锋等[16]对大直径内螺纹工件进行超声滚压强化,超声滚压加工后的工件疲劳寿命较未经处理件提高5倍,其主要归功于超声振动冲击能够促进螺纹根部塑性变形更加彻底,硬质合金滚珠反复冲击促进塑性变形增加同时可以防止材料回弹,深化残余应力层,提高残余应力。Zhao等[124]验证经过超声波滚压后的钛合金TC11高周疲劳强度较未处理件疲劳寿命提高了近19.3%,且在疲劳裂纹源区有明显差异,所有未处理件裂纹源均出现在表面或亚表面区域,而经过超声滚压处理的裂纹源明显位于近中心位置,这主要是因为超声滚压之后TC11表面性改得到表层晶粒细化且较为明显的梯度残余应力及硬度层。

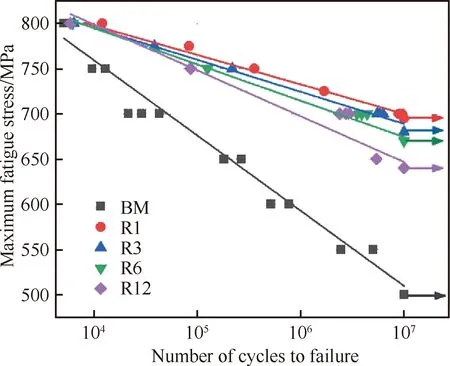

Liu等[43]将超声滚压技术应用于Ti-6Al-4V合金中,采用不同的滚压次数研究样件疲劳特性。在图23中给出了未经处理样件和不同滚压次数样件的疲劳应力与循环次数(S-N曲线)的关系。如图23所示,未处理样件的疲劳强度(107个循环)为500 MPa。超声滚压处理后,各试件的疲劳性能均有较大提高,但随着处理次数的增加,其增强程度逐渐降低。R1次、R3次、R6次和R12次样件的疲劳极限分别比未处理样件高出约39%、约36%、约34%和约28%;此外,从图中可知在高周疲劳条件下比低周(5×104周)疲劳条件下的疲劳寿命有更大的提高。以往文献在通过其他机械表面处理技术提高Ti-6Al-4V合金的抗疲劳性能上,也发现了类似的趋势[125]。这一趋势主要是由于高周条件下的残余压应力回弹水平低于低周条件下的残余压应力回弹水平[126]。

Li等[127]在相同参数下对Ti-6Al-4V合金超声滚压6次获取S-N曲线(见图24),趋势与图23相似。超声滚压处理能显著提提高了疲劳寿命,特别是在高周107循环的基础李瑞锋等对大直径内螺纹工件进行超声滚压强化上,超声滚压处理试件的疲劳强度(560 MPa)与未处理样品的疲劳强度(465 MPa)相比提高了约25%。超声滚压处理对疲劳强度的主要影响范围为560~650 MPa。在高周疲劳强度下,超声滚压处理对延长疲劳寿命是非常明显的。在低周疲劳区,超声滚压处理和未处理样品的S-N曲线显示出不同的斜率。经超声滚压处理的样件获得的曲线变得更平坦,这表明抵抗过载荷的能力更强。此外,与未经处理的材料相比,经超声滚压处理其材料表面层由于强化效应而变得更耐微塑性变形。

图23 S -N疲劳寿命曲线[43]Fig.23 Stress versus number of fatigue cycles (S -N curves)[43]

图24 多次滚压试件和未滚压件S -N曲线[127]Fig.24 S -N curves for muti-treated samples and untreated samples[127]

Liu等[43]研究了超声表面滚压工艺对Ti-6al-4v合金旋转弯曲微动疲劳的影响。超声表面滚压工艺使工件的残余应力场深度为达530 μm,最大残余应力为930 MPa。超声表面滚压后样件的表面显微硬度明显高于未经处理的样件,其微动疲劳极限提高72.7%。其疲劳性能提高的主要原因是残余压应力场数值大、分布深,可以有效地抑制了微动疲劳裂纹的萌生和早期扩展。Zhao等[128]将超声滚压技术应用于300高强度钢加工中,发现超声滚压技术可增加表面硬度和残余压应力,以上二者的增加可显著提高300钢的抗微动疲劳和抗腐蚀疲劳性能。微动疲劳寿命由11.9×103周提高到56.3×103次,腐蚀疲劳寿命由29.9×103次提高到702.1×103次。

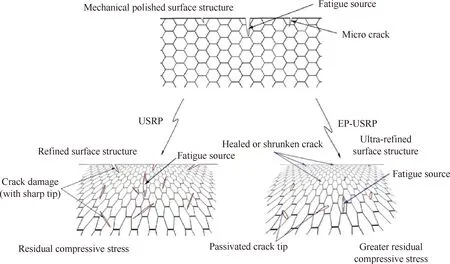

Wang等[35]对电脉冲辅助超声振动抗疲劳机理进行深入研究,疲劳演变机理见图25。对于普通滚压加工而言,虽然在宏观上能够得到很好的光洁度,但是表面存在大量的微裂纹,在交变载荷作用下,疲劳源源于已经存在的表面微裂纹,然后伴随裂纹的扩展及瞬态断裂造成试件的失效。而经过电脉冲辅助超声振动加工后,在一定深度的表面及亚表面产生晶粒细化及残余应力,通过此工艺加工后,将结构强化及应力强化引入材料表面,则金属表面机械性能(如硬度、耐磨性)显著提高,同时高的表面硬度表现出高的抗疲劳裂纹萌生能力,在疲劳试验中,残余压应力可以平衡掉拉应力,因此,此工艺加工后的金属表现出优异的疲劳性能。由于强化层中的残余应力并非单调分布,因此作用在材料上的有效破坏应力的幅值不在表面上而产生于亚表面,另外,由于电脉冲及超声滚压的作用,在亚表面存在大量的微缺陷(如尖锐锋利的微裂纹),因此其疲劳源较普通滚压的位置有所不同,疲劳源位于亚表面的微裂纹。类似的情形Ye等[94]在超声滚压对304不锈钢加工中也有所体现,超声滚压使304不锈钢在100 μm深的材料表面下产生了高密度的变形孪晶,这些变形孪晶作为位错阻滞剂和位错发射源,可以提高了材料的硬度及残余应力,此外,马氏体所占体积分数的逐渐变化确保了内部组织和两个纳米晶表面层之间的界面强度,从而防止了早期颈缩,具有两个强表面层和一个柔性内部嵌有致密纳米变形孪晶和位错的显微组织,使金属材料既具有高强度又具有高塑性。

图25 图解电脉冲超声作用下AISI304不锈钢疲劳性能的演变[35]Fig.25 Fatigue evolution of AISI 304 stainless steel under action of EP-USRP[35]

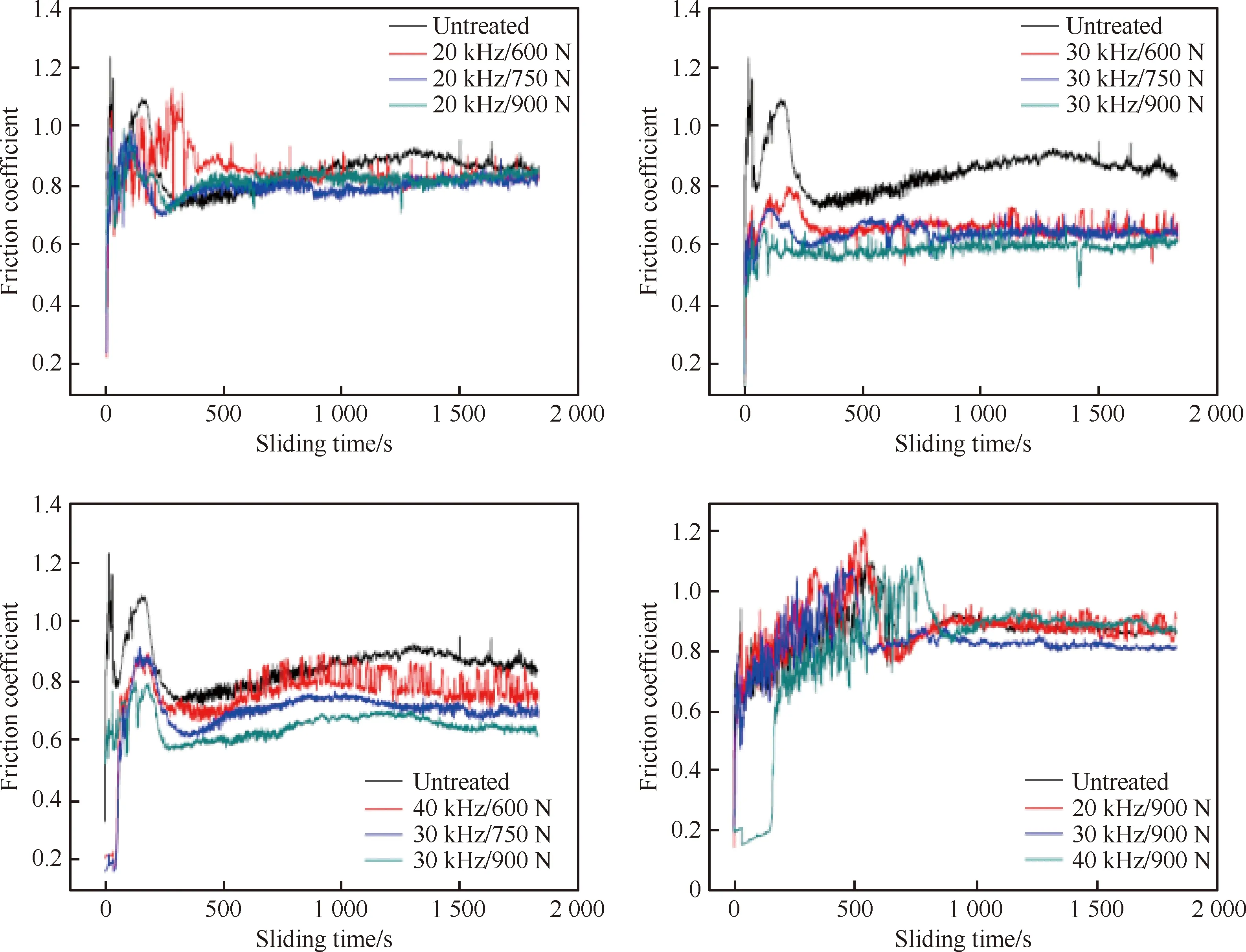

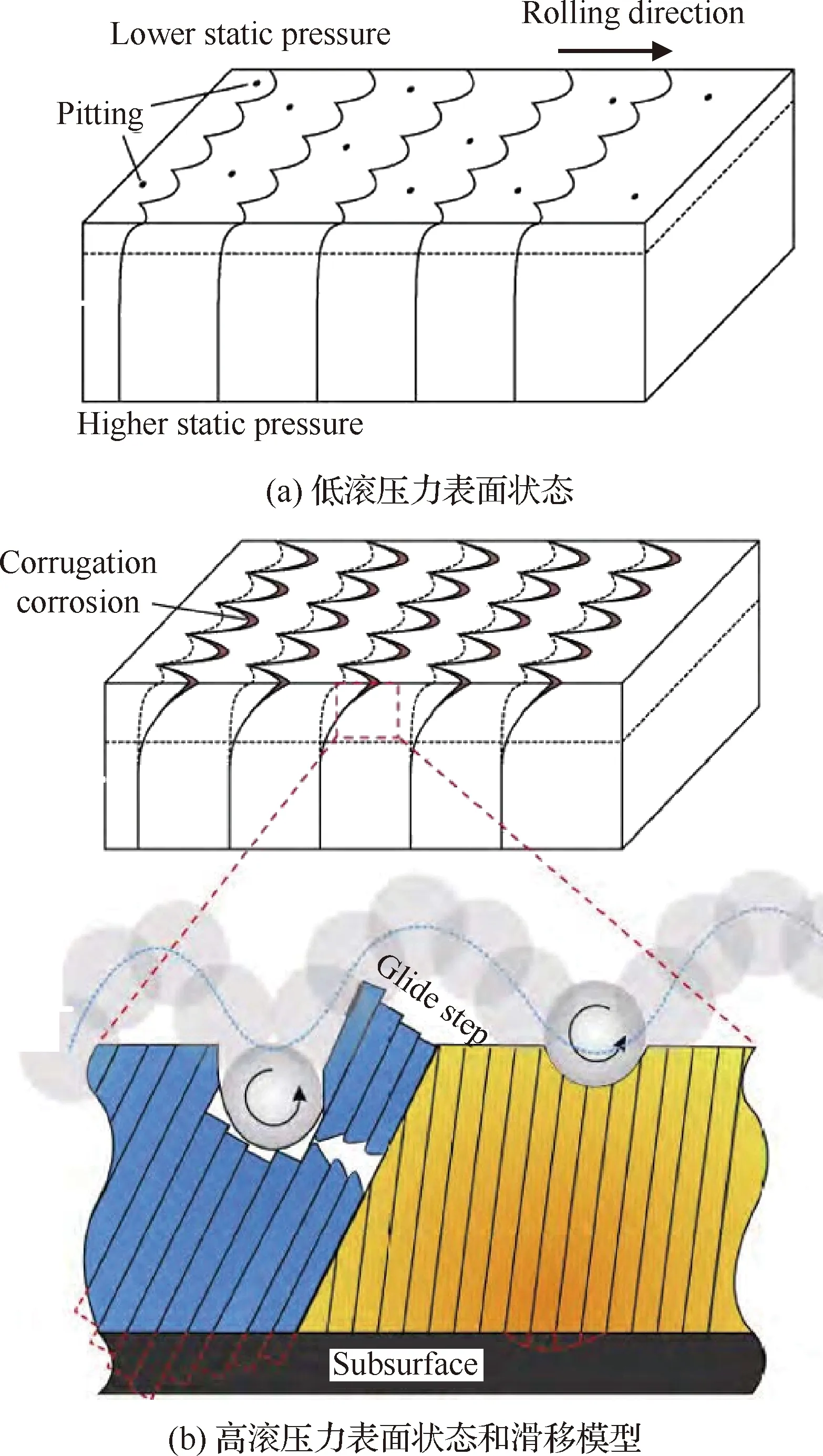

超声滚压后摩擦系数和磨损体积损失均显著降低[116](见图26),其微动磨损和摩擦性能的提高应归因于材料表层显微硬度的提高、显微组织的改变和残余压应力的增加。超声滚压不仅可以使材料获得高的残余应力进而提高其疲劳寿命,还能提高局部耐腐蚀能力。不同滚压力下表层滑移分析模型见图27[129],超声滚压后经过腐蚀,图27(a)为低压力滚压腐蚀之后表面状态;图27(b)为高压滚压力腐蚀后表面状态和滑移模型;从图中可见当施加水平切应力后,表层会发生沿着滚压方向切斜,马氏体晶粒存在各向异性导致受压表面各晶粒的倾斜及变形不均匀部分晶粒重叠,形成重叠波纹,此波纹状局部抗腐蚀能力增强,且随着静压力增大,波纹状抗腐蚀效果更加明显。

图26 不同超声处理条件下摩擦系数随滑动时间的变化[116]Fig.26 Variation of coefficients with sliding times for different conditions of ultrasonic rolling-treated samples[116]

图27 超声滚压过程中表层特定取向晶粒滑移分析模型[129]Fig.27 Slip analysis model of surface oriented grains during ultrasonic rolling process[129]

超声滚压技术对疲劳性能的提高可归因于以下因素的协同作用[124,130-131]:残余压应力、表面形貌、微观硬度。其增强机理可以描述为:

1) 残余压应力对疲劳性能起决定性作用。一般来说,这种应力可以平衡一部分施加的交变载荷,阻止疲劳裂纹的萌生和过早扩展,从而提高疲劳性能。压缩残余应力还可以降低裂纹扩展的驱动力,导致裂纹扩展速率下降。

2) 超声滚压可使表面层位错增殖和组织细化,从而提高硬化程度,表面加工硬化层可以防止裂纹萌生,根据疲劳裂纹萌生的位错模型,晶粒细化导致晶界密度增加,提高了滑移变形抗力,抑制了滑移带的产生,增加了晶界对裂纹扩展的抗力。

3) 经过超声滚压后表面粗糙度降低同时表面缺陷被消除从而阻碍了表面裂纹的萌生。通常较小的粗糙度可以减少应力集中进而提高试件的疲劳寿命。然而,表面粗糙度并不是影响疲劳寿命的主要因素。对疲劳寿命有害的因素表面粗糙及微损伤在超声滚压当中都会被残余压应力、显微组织细化、加工硬化等中和掉。超声滚压中钢球的重复冲击可去除微裂纹和凹痕进而提高疲劳寿命。

总结以上超声滚压对材料性能的影响,主要针对板材料外圆滚压类的研究,对应用复杂曲面/齿面的文献鲜有报道。超声滚压下被加工曲面/齿面的应力状态、组织状态、表面微结构与疲劳性能之间的关系,特别是多维超声加工曲面/齿面后表面残余应力、表面微结构及抗疲劳特性之间的特定规律和主动控制等研究将是未来发展的趋势。

4 展 望

超声滚压技术作为先进制造的重要加工方法之一,能够有效提高零件的抗疲劳性能,对高性能关键构件的制造具有重大的意义。然而,鉴于目前的研究进展,有以下关键技术需要克服:

1) 针对特殊使用要求的复杂构件而言,由于空间的变换和限制需要采用连续弯曲或分折型的超声振动系统,因此需要研究此类复杂声学系统的不同材料和非对称结构的振动传播规律及振动阻止方法,并基于非谐振设计理论对复杂系统进行设计和分析。

2) 基于弹塑性和冲击力学理论,建立适用于超声滚压的准确数学模型,分析滚压参数对滚压结果的影响,并结合试验对模型进行修正,提高模型的精度,从而为实践提供可靠的工艺参数。

3) 研制适用于超声滚压加工的自适应控制系统,通过对滚压参数和超声参数实时监测,利用反馈系统对加工参数进行调整,提高超声滚压过程的稳定性。

4) 探求超声滚压过程中高频挤压和摩擦作用对材料微观表面再结晶时的织构形式、成核方式及其不同工艺条件下所形成的表面与基体织构的差异,获得超声滚压下材料的流动特性和再结晶条件,并获取形成纳米层的振动能量条件。

5) 基于一维超声滚压技术,对多维超声滚压技术进行探究,获得二维超声滚压条件下加工表面的纳米化及对抗疲劳性能的影响。

6) 构建适用于超声滚压的疲劳寿命预测模型,对超声滚压技术对疲劳裂纹和疲劳扩展的影响情况进行定量研究,并评价二者对疲劳寿命的影响规律。

7) 超声滚压下疲劳寿命与表面完整性参数的映射规律有待开展,并选取合适的表征参数,建立疲劳寿命预测模型,从而实现给定寿命的表面完整性特征参数设计。

8) 建立超声滚压下的表面完整性与加工参数之间的关联规律,以疲劳性能为优化目标,对超声滚压的工艺进行优化,最终实现满足零件使用性能的主动可控制造。