朔黄铁路低高度预应力混凝土板梁预制关键技术研究

白一凡

中国铁建十四局集团有限公司北京中铁房山桥梁有限公司 北京 102400

朔黄铁路西起山西省神池县神池南站,东至河北省黄骅市黄骅港站,线路横跨山西、河北两省的5个地区(市)22个县(市)与神朔、北同蒲、京广、京九等铁路干线接轨,正线总长614 公里,属国家Ⅰ级、双线、电气化、重载铁路,全线共设33 个车站,其中技术站有3 个(神池南、肃宁北、黄骅港)。设计年运输能力为近期3.5亿吨,远期运量4.5 亿吨。1997 年11 月25 日正式开工,1999 年11 月1 日全线建成,总投资150 亿元,在全国路网中占有重要地位。本次设计的板梁梁体计算跨度12.0m,全长12.5m,梁高0.85m,桥面宽度3.9m,下缘宽度为2.4m,混凝土采用C60,本板梁承载能力高,采用整孔预制,降低了梁的自重,节约了混凝土,整孔设计减少了拼装工序。

为完成板梁的制造,在板梁生产的以下关键工序进行研究:

1 板梁模板设计及高精度加工

1.1 板梁模板设计

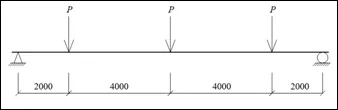

本次模板设计主要包括侧模、底模和端模三大部分,采用侧模包住底模端模,底模托端模的结构,便于生产不同跨度的板梁[1]。同时,采用侧模包住端模的结构设计,可以有效防止因为梁体过长而导致模具侧模挤压变形,提高设计精度[2]。在侧模两侧分别设有7 个架子,内外侧各一个千斤顶,可以通过调节千斤顶调节高低,控制模具精度在1mm 以内。板梁横截面如图1 所示。

1.2 梁体模板加工主要精度控制指标

(1)梁体长度预制精度要求±5mm。梁体长度控制在-5mm至0mm 范围内。模具长度精度控制在-1mm 至0mm 范围内[3]。

(2)配件定位安装精度:预应力管道位置、预埋T 钢位置、支座板套筒位置误差在1mm 范围内。

1.3 模板高精度加工控制措施

(1)模板制作以前,严格按照《铁路混凝土工程施工质量验收标准》、设计图纸、配件安装精度要求制作模板制作验收标准[4]。

(2)模板制作时,将从原材料的进场、下料、焊接等工序严格把关,以保证模板制作进度及质量。

(3)外模采用工厂分段制作、现场拼装成整体的方式。现场拼装部分在工厂制作分段模板时必须预留焊接伸缩部分,以免模板焊接时造成焊接应力集中变形。

(4)运输、吊装模板时,严格控制吊点位置,以免模板变形。

1.4 模板高精度安装控制措施

(1)模板安装过程中充分考虑模板在混凝土灌筑过程中局部变形的问题[5],安装时必须以模具施工内控标准为安装尺寸,以确保梁体的外观尺寸偏差。

(2)模板每次脱模后,检查全部尺寸,以保证模板精度。

(3)严禁模板出现三角支撑,避免影响模板精度。

(4)模板安装必须严格控制各部位固定情况及垂直度,以确保垂直度误差在1mm 以内,并且不得有胀模现象。

2 钢筋骨架位置复核、绑扎工艺研究、钢筋骨架吊装工装设计

2.1 钢筋骨架位置复核

目前,BIM 技术发展迅速,通过对BIM 技术的应用可以在工程全生命周期内对其进行监控和指导。在本次施工前,设计人员以LOD400 建模精度,采用BIM 技术对梁体钢筋及预应力管道位置进行复核[6]。完成BIM 建模后,将模型按层级逐级装配,对其进行碰撞检查,核查空间位置关系。考虑施工中能够实现的空间位置,对一些不能实现的工序进行调整,经检查共发现多处问题,包括部分横向钢筋穿过封锚口与锚垫板交叉问题、变截面钢筋侵入保护层、梁端底板竖向钢筋与预应力管道交叉问题、预应力管道防崩钢筋与其他钢筋交叉问题等,并对发现的问题及时调整,避免了施工中出现的空间位置冲突问题,进而提升钢筋骨架的质量。

2.2 钢筋绑扎

朔黄铁路大修改造中的板梁共需要钢筋35t,钢筋规格有HRB400(C12、C16、C18、C20、C22、C25)和HPB300(φ8和φ10)。梁体通长C12 分布筋采用闪光对焊,定位网片制作采用普通电弧焊。按照规范要求施工并检验。

梁体钢筋骨架绑扎采用在绑扎台座上整体绑扎成型、整体吊装的施工工艺。绑扎胎具由外胎具和内胎具组成。内外胎具均由碗扣式钢管脚手架和角钢搭设而成,即保证了钢筋绑扎定位精度满足要求,又加快了施工速度,节约了成本。

2.3 预应力钢束成孔胶管安装

按照钢绞线的根数确定预应力孔道成孔直径,并与定位网绑扎牢固。纵向预应力钢束孔道采用抽拔橡胶管成孔的[7]。橡胶管直径为80-90mm,发现管径减少3mm 以上或表面脱胶分层,及时更换。橡胶管使用频率不超过200 次,外观质量应符合无表面裂口、无表面热胶粒、无胶层海绵。胶层气泡、表面杂质痕迹长度不应大于3mm、深度不应大于1.5mm,且每米不多于一处。

橡胶管安设时严格按照坐标位置控制,保持良好线型,制孔胶管小心的穿入钢筋骨架的钢筋定位筋(网),避免碰坏钢筋骨架。在跨中处由2 根对接构成,用波纹管将其连接并用塑料布缠紧,用铁丝绑扎牢固防止混凝土浆流入胶管内。胶管位置偏差,距跨中4米范围内≤4mm,其余部分≤5mm。

3 模板拼装与拆除

此次板梁模板为整孔液压钢模板,模板分为底模、侧模及端模,由专业厂家生产,模板进场后在试验台座上进行拼装[8]。模板拼装时,按照设计要求设置反拱及压缩量。模板的安装和拆除分为如下步骤:

(1)底模安装。梁体预制采用固定式钢底模。底模是分段运输进场的,拼接时注意各段的中心线放在同一直线上。开始预制梁时,由于存在沉降,需要及时对底模进行检查、及时调整。等沉降稳定后可以减少检查的频次。底模板在使用前进行整体检验,确认合格后喷涂混凝土脱模剂,按照设计要求进行支座板的安装,支座板按照设计采用螺栓固定,防止支座板在施工过程中偏离设计位置。支座板的安装位置符合具体的工艺要求,并经过专职质检人员检验合格后方可进行下一道工序的施工。

(2)端模安装。模型吊装时要使模扇略向外倾斜,以免碰撞已就位的钢筋骨架。先找正与底模相对位置,将端模中心线与底模中心线对正,保证端模定位销落入底模的定位孔内将端模用螺栓固定在底模上。保证端模位置符合设计要求。

(3)侧模安装。利用龙门吊装外侧模,缓慢调整位置,用千斤顶调整其垂直度。保证侧模位置符合设计要求。

(4)模板拆除。当梁体混凝土强度达到设计强度的30MPa以上时可以拆除模型。拆除时不得损伤混凝土表面,不得损坏梁体预埋件,拆除完毕及时清理模具表面的灰尘及粘结的混凝土残渣,涂上脱模剂以备下次使用。拆模时禁止重击或硬撬,避免造成模板局部变形或损坏混凝土棱角。

4 混凝土配合比设计

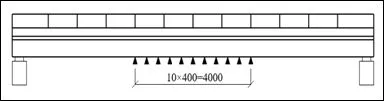

按照《铁路工程试验与检测》[9]进行混凝土理论配合比计算,依据公司原材料实际情况,与试验梁C60 混凝土配合比的设计,确定的理论配合比如下表1:

施工时,根据当天混凝土的砂、石含水率确定施工配合比,拌合出的混凝土符合工艺要求,预留的混凝土试块进行混凝土28 天的检验,符合产品要求。

5 钢绞线自动张拉

本次朔黄铁路桥梁采用钢绞线自动张拉技术,预应力张拉是保证桥梁结构安全和耐久性的关键工序,直接关系到线路的运营安全[10]。自动张拉技术功能和特点如图2 所示。

图2 自动张拉技术功能与特点

采用预应力自动张拉系统,集成应用机械技术、传感技术、计算机网络技术,进行预应力张拉智能化施工和数据信息化管理,确保施工质量和设备安全,提高作业效率、降低生产成本。

6 管道智能压浆技术

后张法预应力混凝土桥梁注浆工程为隐蔽工程,事后检测费时费力;若注浆过程参数采用人工记录,数据缺乏准确性和客观性[11]。本工程采用的智能压浆系统。注浆智能监测系统实时监测注浆量和注浆压力,监测数据上传至铁路工程管理平台,实现了精确量测、远程监测,有助于管理人员和现场技术人员及时掌握注浆工程现场情况。

7 静载试验

为评估低高度预应力钢筋混凝土板梁的力学性能,拟各选取1 孔对该梁进行静载弯曲试验,测试静载作用下梁体的挠度及应变[12],检验梁体的竖向刚度、强度和抗裂性能。在静载试验过程中,在试验梁4 个支座下方的台座上设置支墩,支撑试验板梁,利用锚固反力梁进行试验加载。

7.1 试验内容

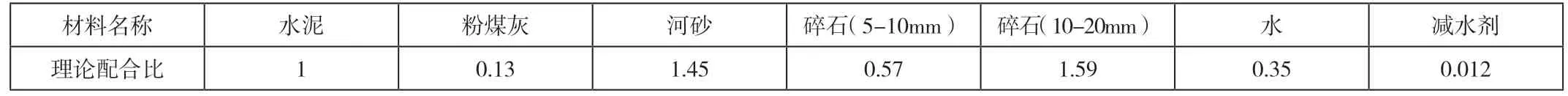

针对10m 低高度预应力钢筋混凝土板梁和12m 低高度预应力钢筋混凝土板梁进行静载弯曲试验,按设计荷载检算主梁最不利截面(控制截面)内力、挠度等主要计算指标,并换算成试验荷载进行加载,并测试控制截面挠度、应力应变,支座位置处竖向位移等参数,并及时观测梁底是否出现裂缝及裂缝发展状况。试验加载采用三截面加载方式进行,现场测试共分为2 个循环进行,第1 循环分为10 个工况,第2 循环分为15 个工况,根据荷载加载等级不同进行分类。板梁的加载和测点的分布如图3、图4 和图5 所示。

图3 预应力板梁静载试验加载图示

图4 预应力板梁静载试验应变测点纵向布置图

图5 预应力板梁静载试验挠度测点纵向布置图

7.2 模拟计算

如今,数值模拟计算软件飞速发展,我们可以运用各种各样的软件来事先模拟一下试验结果,这可以用来指导后面的试验和验算。本文通过MIDAS 软件建立板梁构件模型,如图6 所示,并对静载试验进行了计算。最终位移云图计算结果如图7 所示,通过数值模拟发现,在加载过程中,板梁中部竖向位移最大,达到了8.4mm,与现场实测相差不大。通过应力云图发现,支墩处的应力较大,我们通过增大支撑面的方法来缓解支墩处应力集中的现象。通过数值模拟来指导现场试验,预先发现试验中存在的问题,这对以后静载试验的研究也提供了帮助。

图6 预应力板梁数值计算模型

图7 预应力板梁模拟计算位移云图

表1 混凝土理论配合比

7.3 加载系统

为了保证足尺试验梁静载试验加载准确,并提升高速铁路箱梁静载试验信息化水平,本次试验采用铁路桥梁智能静载试验系统。系统中的主控系统可以通过各种软硬件通讯接口完成数据和指令的交互,从而实时监视、控制试验流程、开展数据计算处理、结果判定、预警报警、应急处理。加载及控制系统为机电一体化设备,可以依据输入的加载力数据信息形成加载控制指令,并执行主控系统的加/卸载指令,自动实现同步、平衡加载,保证加载及持荷阶段的安全稳定,为各子系统的测量数据、试验结果的准确可靠提供保障。

图8 简支梁智能静载试验系统

7.4 试验合格标准

(1)实测静活载挠度值:f实测≤1.05(f设计/ψ),则梁体刚度合格。ψ 为等效荷载加载挠度修正系数。

(2)在K=1.20 加载等级下持荷20min,梁体底面和底部倒角或圆弧过渡段均未发现受力裂缝,评定不允许出现拉应力的预应力梁抗裂合格。

(3)对不允许出现拉应力的预应力梁,梁体竖向刚度和抗裂性均合格,评定静载弯曲试验合格。

8 结语

本文依托朔黄铁路大修改造工程,运用新型设计,采用单线整孔板梁替换原T 梁,属国内新型技术。通过对新型板梁的模型设计研究和精细化加工,使得新型板梁承载力及结构稳定性远高于原T 梁,成本也低于普通T 梁。同时,对于新型板梁,针对其静载试验进行了一系列研究,保证了板梁的生产质量,为日后新型梁的试验开辟了道路。这次新型板梁的成功应用不仅大大提高了换梁效率,也为日后铁路的改造大修指引了方向。