重污染天气期间石化企业减产或限产措施有效性研究

赵东风 赵浩楠 廉金龙 李晶 孙慧

(1.中国石油大学(华东)化学工程学院 山东青岛 266580; 2.中国石油长庆石化公司 陕西咸阳 712000;3.青岛中石大环境与安全技术中心有限公司 山东青岛 266580)

0 引言

石化行业作为我国重要的支柱产业,也是大气污染物的主要贡献源之一[1-3]。重污染天气期间,减产或限产为其主要的应急响应措施,应急响应级别越高,减产或限产力度越大[4]。有专家指出,工业企业减产或限产可能造成大气污染物增排。某市应急减排方案要求钢铁企业烧结工段限产,朱烁[5]提出,烧结环节开停机前后时段无法满足脱硫设施运行条件,导致脱硫设施在开停机前后时段退出运行,烧结环节频繁开停机,不但不能实现减排目标,甚至增加了污染物排放。本文选取我国西北某典型石化企业(以下简称A企业),收集A企业2018年和2019年大气污染物排放数据,对比分析2018~2019年重污染天气和正常生产期间SO2,NOX和颗粒物的有组织排放和VOCs无组织排放量变化,探究石化企业减产、限产对大气污染物排放量的影响。

1 A企业生产情况

1992年投产至今,A企业已形成原油加工能力500万t/a的生产规模。A企业共有主体生产装置9套,以及动力系统、公用工程、储运系统等,结合排污许可和重污染天气管控要求,仅对SO2,NOX,颗粒物和VOCs排放量进行研究。

2 2018~2019年重污染天气期间A企业应急响应情况

进入秋冬季后,A企业随即将生产负荷下调为设计负荷的95%,重污染天气应急响应期间在此基础上调整生产负荷。2018~2019年,A企业重污染天气应急响应起止时间为2018年11月27日~2019年3月28日,减产总时长76 d。2018~2019年A企业重污染天气应急响应调整如下表1所示。

表1 2018~2019年重污染天气期间A企业应急响应调整

按照企业内部《重污染天气操作方案》要求,对应不同重污染天气应急响应级别,A企业所采取的减产措施如下:III级响应期间,减产5%,以设计负荷的90%生产;II级响应期间,减产10%,以设计负荷的85%生产;I级响应期间,减产15%,以设计负荷的80%生产。

3 2018~2019年重污染天气期间大气污染物排放数据分析

正常生产期间,A企业基本保持满负荷运行,仅在部分时段根据产品需求对部分装置进行生产调整,整体加工量不变。首先对比不同应急响应级别间污染物排放量,分析污染物排放量是否随着减产力度的增加而逐渐减小。后任意选取与重污染天气应急响应时长相同的正常生产时段,对比正常生产和重污染天气应急响应期间污染物排放量,深入研究减产对大气污染物排放量的影响。

3.1 各应急响应级别间污染物排放量对比

在线监测数据详细且精确,可精确至小时排放,故根据在线监测数据分析各应急响应级别间污染物排放量变化。A企业共2个装置加热炉排气筒设置在线监测,选取催化裂化催化剂再生烟气排气筒污染物排放数据进行分析。2018~2019年重污染天气期间,该排气筒SO2,NOX和颗粒物的排放量如下表2所示。

表2 催化裂化催化剂再生烟气排气筒污染物排放量

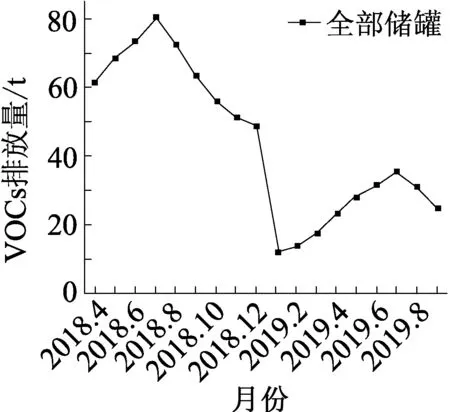

从上表可以看出,重污染天气期间,SO2和NOX的日均排放量均为III级响应>II级响应>I级响应,随着减产力度的增大污染物排放量逐渐减小,与减排预期相符。颗粒物的日均排放量为III级响应 3.2重污染天气应急响应与正常生产期间污染物排放量对比 A企业手工监测排气筒污染物排放量和VOCs排放量均为月均值,无法根据详细应急响应日期区分污染物排放量,故以月为分析单位。选取2018年4月~2019年6月为数据分析区间,2018年11月~2019年3月为重污染天气应急响应时期,作图分析各月污染物排放数据。 3.2.1SO2,NOX,颗粒物有组织排放数据分析 A企业共有13个手工监测排气筒,每月监测4次,4次监测数据计算取平均值即为该月污染物排放量。选取两个典型装置加热炉排气筒污染物排放数据进行详细分析。 (1)常压加热炉排气筒。2018年4月至2019年6月期间,根据常压加热炉排气筒污染物排放监测数据,作下图1。 图1 常压加热炉排气筒污染物排放量 由图1可以看出,2018年11月至2019年3月期间,3项污染物排放量变化趋势均为先下降后上升,在2019年1月达到最低值。2019年3月企业限产力度、限产时长均较大,但3项污染物排放量均未随之减少,污染物排放量不降反升,与预期减排目的不符。 分别计算重污染天气应急响应和正常生产期间污染物月均排放量,如下表3所示,可以看出重污染天气期间SO2排放量有所下降,降幅达28%,NOX排放量基本无变化,颗粒物排放量则增加15%。3项污染物排放量变化差别较大,减产、限产后变化趋势不同步,且其中两项污染物排放量不会随着减产限产而降低。 (2)催化原料预处理装置沥青相加热炉排气筒。2018年4月至2019年6月期间,根据催化原料预处理装置沥青相加热炉排气筒污染物排放监测数据,作下图2。 由图2可以看出,2018年11月至2019年3月期间,NOX排放量波动较大,SO2排放量处于较低水平。2019年1月和3月企业减产限产力度较大,1月NOX和颗粒物排放量不降反升,与减排要求不符。 图2 催化原料预处理装置沥青相加热炉排气筒污染物排放量 同时,观察上图发现,数据分析区间内,NOX和颗粒物排放量变化趋势较一致,与SO2排放量变化趋势差别较大,3项污染物排放量变化不同步,A企业大多数加热炉排气筒污染物排放均存在此情况。可见通过减产、限产,很难实现3项污染物的同时减排,需要根据污染物种类不同采取针对性减排措施。 分别计算重污染天气应急响应和正常生产期间污染物月均排放量,如下表4所示,可以看出重污染天气期间SO2排放量降低17%,NOX和颗粒物排放量分别升高13%和7%,减产虽降低SO2排放量,但同样带来NOX和颗粒物的增排。 表4 减压加热炉排气筒污染物月均排放量对比 按照上述分析方法,分别计算全厂13个手工监测排气筒在重污染天气应急响应和正常生产期间污染物月均排放量,并对比重污染天气期间污染物排放量降幅,如下表5所示。 表5 手工监测排气筒重污染天气期间污染物排放量降幅 由上表可以看出,全厂13个手工监测排气筒中,仅有5个排气筒在重污染天气减产期间有污染物减排效果,8个排气筒存在污染物增排情况。A企业3项常规污染物排放量均不稳定,变化趋势不一致且变化较大,减产、限产会在一定程度上导致其中1~3项污染物排放量增加。 3.2.2 设备动静密封点VOCs泄漏数据分析 设备动静密封点是石化企业VOCs排放量中占比较大的源项[6],我国重污染天气应急管控要求也明确了减少大气VOCs的排放。本文通过对A企业20个装置、区域设备动静密封点VOCs排放量数据进行分析,发现存在以下3种情况。 (1)设备动静密封点VOCs排放量存在两个稳定排放阶段,两个阶段排放量相差很大,在2018年12月至2019年1月排放量突降衔接了两个阶段。催化裂化装置、罐区等9套装置、区域存在此情况,如下图3所示。 图3 催化裂化装置设备动静密封点VOCs排放量 由图3可以看出,2018年12月及以前VOCs排放量较高且排放稳定,2019年1月排放量突降,随后平稳排放,排放量较低。2019年3月企业限产力度较大,但VOCs排放量变化很小,基本不受限产影响,同时,对比减产初期和减产开始前、减产末期和减产结束后VOCs排放量,排放量前后波动很小,不受减产限产影响。 (2)设备动静密封点VOCs排放量在大部分时段平稳排放,部分月份排放量异常,多为异常大值。如硫磺回收装置、60万t/a柴油加氢装置等6套装置、区域存在此情况。如下图4所示。 由图4可以看出,硫磺回收装置设备动静密封点VOCs在大部分时段均平稳排放,仅在2019年4月~2019年6月有异常大值,但与减产限产无关。重污染天气减产、限产期间,VOCs排放平稳,基本不受减产、限产影响。 图4 硫磺回收装置设备动静密封点VOCs排放量 (3)设备动静密封点VOCs排放量波动很大,无规律可循,无法确定减产、限产对VOCs排放量的影响。常减压装置、气体分馏装置等5套装置、区域存在此情况,如下图5所示。 图5 常减压装置设备动静密封点VOCs排放量 由图5可以看出,常减压装置设备动静密封点VOCs排放量很不稳定,无论在正常生产期间或减产期间排放量均无规律。2019年1月和2019年3月企业减产、限产力度较大。2019年1月VOCs排放量随着减产力度增大而减小,但2019年3月VOCs排放量随着减产力度的增大而增加。故难以确定减产、限产对此类装置设备动静密封点VOCs排放量是否存在影响及存在哪种影响。 3.2.3 储罐VOCs排放数据分析 所选石化企业共有83个储罐,其中33个固定顶罐,储存物料包括汽油、柴油等轻组分,以及蜡油、渣油等重组分;37个内浮顶罐,储存物料包括汽油、轻石脑油等轻组分,MTBE等有机化学品以及重石脑油等重组分,大部分内浮顶罐储存物料为挥发性较大的轻液,主要原因为内浮顶罐油品损耗最小,一般为固定顶罐的4%[7];13个外浮顶罐,储存物料包括原油,以及直馏石脑油、汽油、柴油轻组分中间品或产品。A企业全部储存系统中,仅有一个储存苯的外浮顶罐设置油气回收设施回收处理VOCs,该部分VOCs排放量纳入工艺有组织排放中,其余储罐呼吸VOCs排放均直排入大气中,排放量较大。 A企业2018年共投用60个常压储罐,2019年共投用64个常压储罐,计算2018年4月~2019年9月A企业全部投用储罐VOCs排放量如下表6所示。 表6 2018年4月~2019年9月全部罐型储罐VOCs排放量 根据以上数据作图6。 图6 全部储罐VOCs排放量 由图6可以看出,A企业储罐VOCs排放量规律性较强,在2018年7月达到峰值后逐渐下降,在2019年1月达到最低值,后逐渐上升并在2019年7月达到峰值,随后逐渐下降。在限产力度较大的3月份,VOCs排放量未随之减少,VOCs排放量变化趋势与减产、限产力度变化趋势不完全一致。 (1)减产、限产不一定实现污染物减排。数据分析发现,SO2,NOX和颗粒物的排放量变化趋势不一致且差别较大,尤其是减产、限产后,3项污染物排放量变化各异,很难实现同时增加或同时减少。重污染天气期间,常压加热炉排气筒等4个排气筒颗粒物排放量上升,加氢裂化脱丁烷塔底重沸炉排气筒等4个排气筒二氧化硫排放量上升,减压加热炉排气筒等5个排气筒氮氧化物排放量上升。在13个排气筒中有8个排气筒存在重污染天气期间污染物排放量上升的情况,部分排气筒污染物排放量变化幅度差别很大,最大差别可达105%,可见在不能保证污染物同步变化的情况下,减产造成污染物增排的可能性更大,减产、限产可能在一定程度上导致其中1~3项污染物的排放量增加。 (2)设备动静密封点VOCs和储罐VOCs排放基本不受减产、限产影响。通过分析20套装置或区域设备动静密封点VOCs排放量数据,共发现3种排放规律。其中15套装置、区域VOCs排放量不受减产、限产影响,重污染天气期间VOCs排放量基本无变化;5套装置、区域设备动静密封点VOSs排放量波动较大,VOCs排放量随减产、限产力度增大而增加或减少的情况均有出现,难以确定减产、限产对其存在的影响。综上,可初步判断减产、限产对设备动静密封点VOCs排放量基本无影响。 通过对A企业储罐VOCs排放数据进行分析,发现全部储罐VOCs排放量变化趋势基本一致,VOCs排放量在夏季7月份左右达到峰值后逐渐降低,在冬季1月份左右达到最低值后逐渐上升,此变化趋势与减产、限产力度的变化趋势不符。结合储罐VOCs排放量计算方法,以及温度对液体蒸汽压的影响,发现储罐VOCs排放量变化趋势与环境温度变化趋势一致,故储罐VOCs排放量变化趋势受温度影响较大,不受减产、限产影响。 综上,减产、限产不能有效实现石化企业大气污染物的减排。生产负荷的突然调整,生产出现波动,不仅易导致燃料燃烧不完全不充分,造成污染物排放量突增,加重污染;同时生产负荷突变,若装置相关设备调整不及时,会影响装置安全生产,严重时可能导致生产事故。 考虑到石化企业生产装置的特殊性,生产负荷突然降低出现“大马拉小车”的情况,不仅可能影响装置正常生产,导致污染物排放量的突增,甚至会影响安全生产。同时,部分企业大气污染物治理设施较先进,部分污染物已实现“超低排放”[8],减排弹性很小,很难实现污染物排放量随着减产力度的增大而减小。重污染天气期间,石化企业的减产、限产措施不可取,不仅无法实现大气污染物的减排,甚至可能加重空气污染,同时影响企业的安全生产和企业效益。重污染天气期间石化企业减产、限产弊大于利。 建议石化企业适当增加污染物监测频次,尤其在装置进行生产调整后,摸清各个装置在不同生产条件下污染物排放量,以及各项污染物可实现的最低排放量。对于大气有组织排放的SO2,NOX和颗粒物,可从源头和末端治理角度出发采取重污染天气应急减排措施。使用清洁燃料从源头减少污染物产生;适当调整加热炉辅助设施,将炉内燃烧条件控制在最适宜情况,避免因燃烧波动造成污染物增排;对于已产生的污染物,可通过增设污染治理设施的方式,使排入大气的污染物排放量降至最低。数据分析发现NOX排放量较高,可通过优化污染治理设施运行条件、采用高效治理技术、增设多重治理设施的方式实现重污染天气期间NOX的超低排放;重污染天气期间增加巡查频次,排查故障,避免因设备运行异常、零部件损坏等带来的污染物增排。 对于设备动静密封点VOC排放,“泄漏”是造成排放的原因,与减产、限产无关。重污染天气期间,石化企业应增加VOCs泄漏检测与修复(Leak Detection and Repair,LDAR)频次,通过LDAR检测排查泄漏点位,及时修复,保证动静密封点位的密封性,即可实现设备动静密封点VOCs的减排甚至不排。对于储罐VOCs排放,可从增设储罐油气回收设施、改进储罐罐漆颜色等改进设备方面,以及减少储罐倒罐次数,改用物料直输方式等调整生产方面,有效减少储罐VOCs排放。

3.3 数据分析结论

4 结语

—— 储罐