X80管线钢内外壁氧化层微观结构对酸洗过程的影响*

吕英杰 彭浩平, 雷云 于鹏飞 涂浩 吴长军

(1.常州大学江苏省油气储运技术重点实验室 江苏常州 213016; 2. 江苏省材料表面科学与技术重点实验室 江苏常州 213016; 3.常州大学材料科学与工程国家级实验教学示范中心 江苏常州 213164)

0 引言

X80无缝管线钢广泛应用于石油与天然气输送,其内外壁在高温加工过程中会因压力加工和高温氧化形成高温氧化层,而在后续存储和运输过程中,内外壁高温氧化层表面也会因潮湿环境等产生锈蚀,形成了疏松的锈层,内外壁高温氧化层和锈层构成了管线钢内外壁氧化层。管线钢服役前为了提高耐蚀性和管线安全性能需要对其进行涂镀,而氧化层的存在使得管线钢涂镀不均,会影响涂镀层的防护效果,为此目前工业中常采用酸洗工艺去除管线钢内外壁氧化层。国内外研究者对酸洗处理氧化层的研究主要集中在氧化层的组成结构及酸洗液的选择等方面。何永全[1]研究了热轧钢卷不同位置氧化层的酸洗行为,得出工艺过程中供氧量差异决定了氧化层组成,供氧充足的部位会产生高价氧化物从而增加了酸洗的难度,而低价氧化物相对易于完成酸洗。CASTA等[2]研究发现,采用HCl溶液作为酸洗液要优于H2SO4溶液,酸洗过程中形成的氯化亚铁溶于水,且不会在钢材表面残留酸洗产物。

综上所述,目前研究大多数集中于酸洗热轧钢板氧化层的研究,对于管线钢内外壁轧制过程中所形成的氧化层结构组成差异、及其所影响的内外壁氧化层酸洗过程差异并没有给出明确的解释。本文以X80管线钢内外壁氧化层为研究对象,以10%HCl溶液作为腐蚀介质,采用失重法、电化学方法以及形貌观察,探究了X80管线钢内外壁氧化层结构组成的差异,和酸洗过程中内外壁氧化层酸洗效率及酸洗机理。

1 实验部分

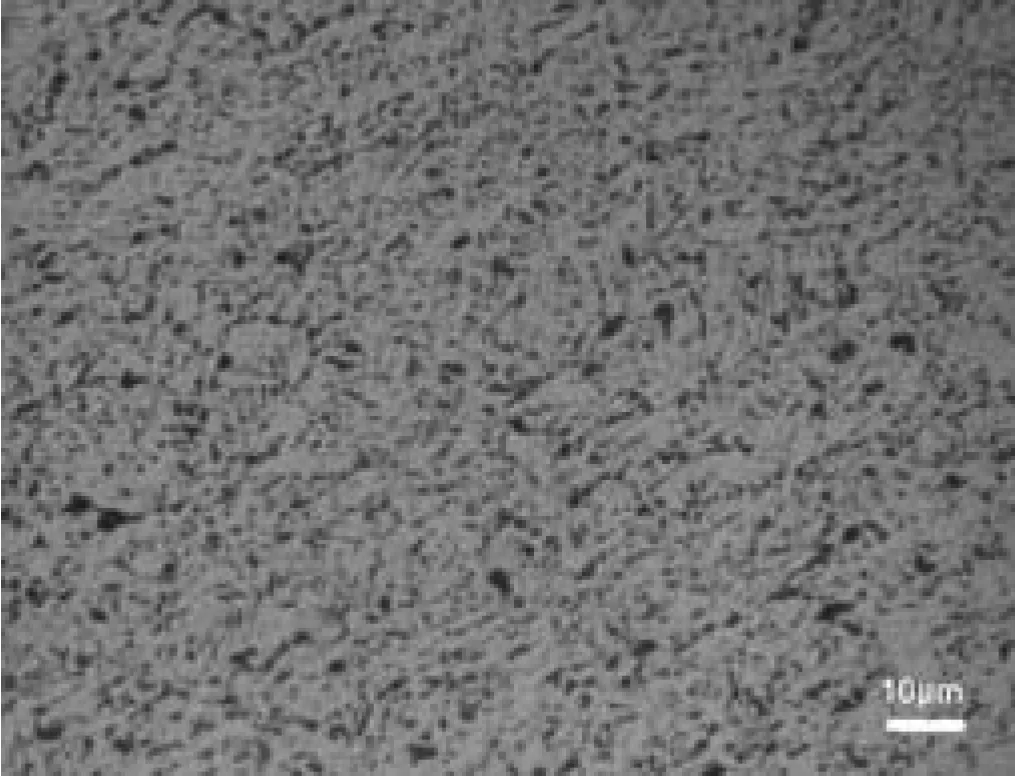

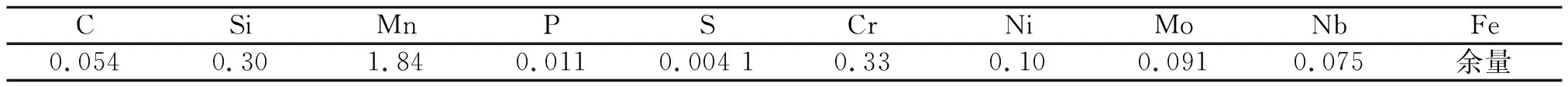

实验材料为X80无缝管线钢,其化学成分及显微组织如表1和图1所示。由图1可知,该X80无缝钢管的显微组织为典型的针状铁素体结构。内壁氧化层和外壁氧化层试样分别取自管线钢内外壁,大小为10 mm×10 mm×5 mm的方形试样,将试样含有氧化层的面作为试验面,其他5个面采用环氧树脂密封,试验面用丙酮去油、酒精清洗,吹干。

图1 X80管线钢显微组织

表1 X80管线钢的化学成分 wt %

酸洗动电位极化曲线的测试使用上海辰华的CHI920D电化学工作站,三电极系统,工作电极为待酸洗的试样,参比电极为Ag/AgCl,辅助电极为铂丝,酸洗液是浓度为10%HCl溶液作为酸洗液,溶液水浴加热至70 ℃[3-4]。试验扫描速率为1 mV/s[5-6],扫描范围为自腐蚀电位±500 mV;内外壁氧化层物相组成分析采用日本理学的D/max-2500PC X射线衍射仪,试样酸洗前后的形貌采用德国蔡司Smartzoom 5数码显微镜、日本电子JSM-6510扫描电镜,以及附带的能谱仪进行显微镜观察和成分分析。试样酸洗过程中的失重量采用电子天平称量。

2 结果与分析

2.1 内外壁氧化层结构及组成

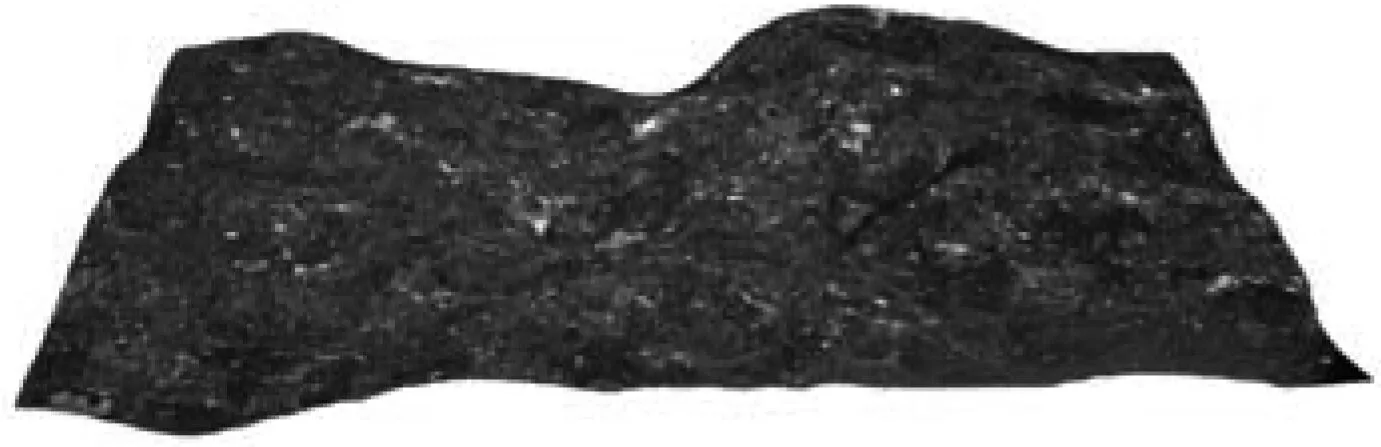

内外壁表面的3D形貌如图2所示,内外壁表面形貌均凹凸不平,外壁相对于内壁存在明显的大凹坑,两者表面均主要呈现为黑褐色,且局部有橙黄色斑点。将内外壁表面氧化层刮落,然后进行物相分析,其XRD图谱如图3所示,内外壁在经历相同热处理过程后,其最后形成的氧化层物相组成大致相同,均含有α-FeOOH,γ-FeOOH和Fe3O4。

(a)内壁

图3 内外壁氧化层表面的XRD图谱((a)内壁,(b)外壁)

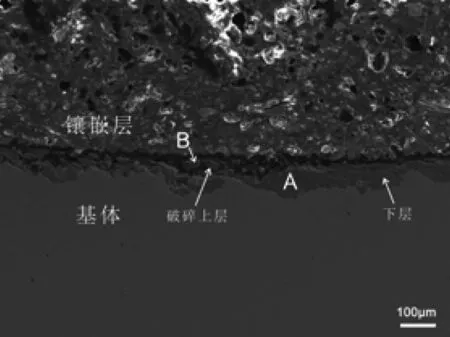

内外壁氧化层截面SEM图如图4所示,对图中A、B区域成分采用能谱仪进行分析。A点铁和氧元素原子百分比为42.5%,57.5%,B点分别为43.1%,56.9%,对应XRD图谱可以确定上下层均为Fe3O4组成的高温氧化层,图中内外壁高温氧化层明显呈现上下两层,下层相致密高温氧化层紧贴钢基,内外壁下层厚度不一,内壁下层氧化层平均厚度约为60 μm,最厚达90 μm。而外壁存在明显的凹坑,凹坑内下层高温氧化层物平均厚度为100 μm,且最高厚度达到130 μm。上层高温氧化层破碎为粒状,可以看出内壁上层高温氧化层相比于外壁破碎程度更为严重,在颗粒间夹杂有疏松氧化锈蚀产物。

(a)内壁

高温氧化层形成原因是由于管线钢在高温热轧加工过程中形成的,在冷却过程中,由于基体和高温氧化层的热膨胀系数不同产生了应力,应力通过高温氧化层开裂的形式释放出来,故上层高温氧化层破碎为粒状,而下层高温氧化物因其紧贴基体,其破碎程度相对上层要弱。外壁凹坑缺陷内的高温氧化层形貌,区别于高温轧制过程中高温氧化层压入形成的“小舟”“柳叶”状缺陷形貌,因此并非轧制过程中高温氧化层压入外壁凹坑形成高温氧化物的堆积。究其形成原因,是原先管坯表面并不平整,在高温轧制过程中,轧辊在旋转带动管坯前进的同时下压管线钢外壁面,轧辊与弧形管线钢外壁接触面小,凹坑并不能被完全挤压填平,所以外壁存在凹坑缺陷,在后续的高温处理过程中,弧面凹坑基体上生成的高温氧化层会往凹坑中心堆积,为此所形成的高温氧化层凹坑中间区域厚度最厚,往凹坑边缘厚度越薄。

此外, X80管线内外壁表面疏松的锈蚀产物主要由于管线钢内外壁表面在储存运输过程中,因潮湿环境发生了大气腐蚀形成,在大气腐蚀过程中,阳离子和阴离子通过电荷迁移或和浓度扩散结合生成铁的氢氧化和物,在中性pH下形成保护性差呈黄褐色的γ-FeOOH腐蚀产物,随着时间的延长γ-FeOOH转变成较稳定且具有保护性的黑褐色腐蚀产物α-FeOOH[7]。而高温生成的Fe3O4层具有一定的保护作用,在潮湿环境中,其将基体与外界环境隔开,避免了基体遭受进一步氧化腐蚀。

2.2 内外壁氧化层酸洗失重规律

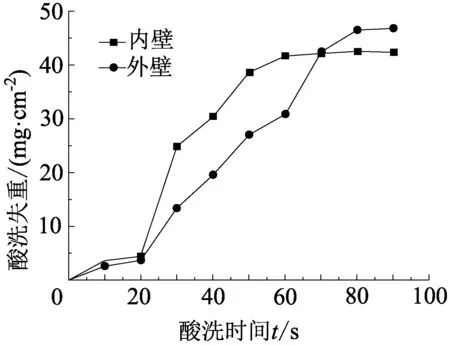

图5所示为内外壁氧化层在酸洗过程中质量损失变化图。从图中可以看出,酸洗前10 s内外壁氧化层失重较快,10 s至20 s质量损失不大,20 s至60 s内外壁氧化层酸洗失重量快速增长,内壁样品氧化层被酸洗速率明显大于外壁氧化层,在60 s后内壁氧化层酸洗失重量趋于平稳,总损失重量达到42.36 mg,外壁氧化层在酸洗至90 s后曲线趋于平稳,总失重量达到46.88 mg。

图5 内外壁氧化铁皮酸洗失重

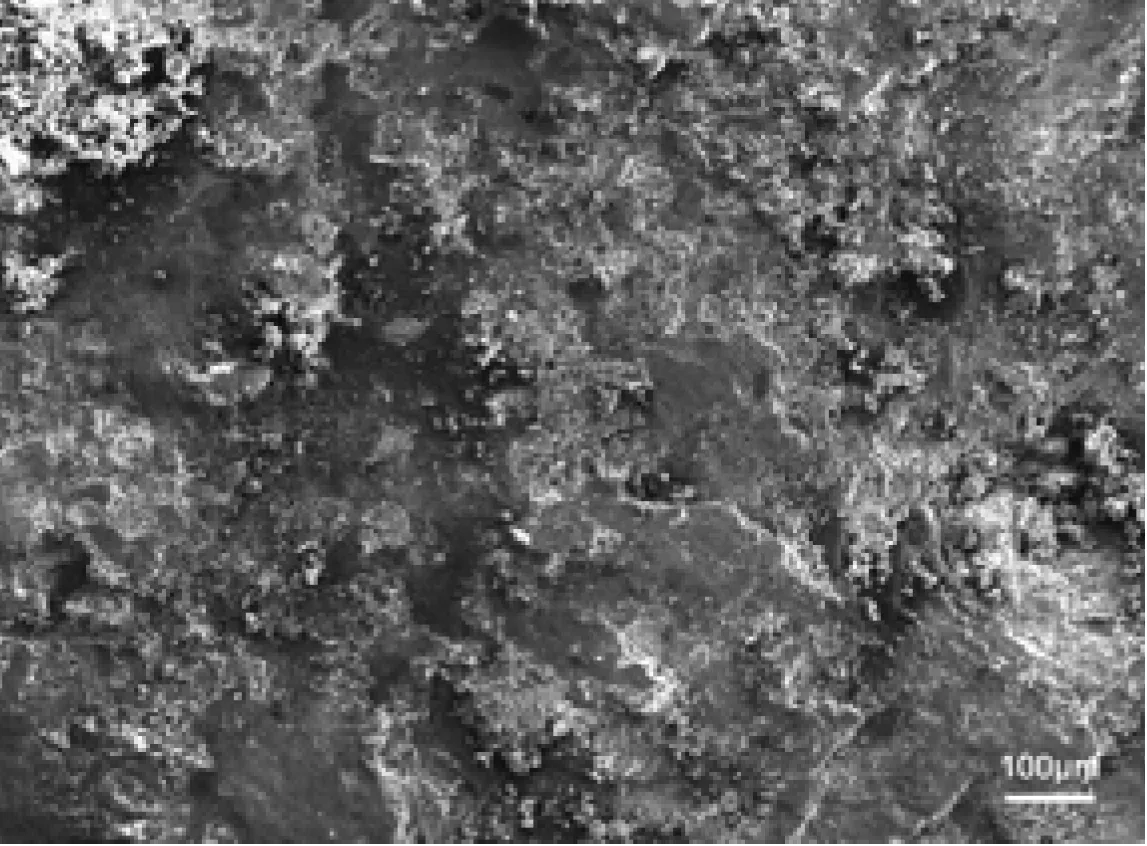

图6为酸洗过程中内外壁氧化层形貌变化情况,由图6可知,酸洗开始前内外壁氧化层表面均由疏松锈层覆盖,外壁相对于内壁表面存在明显的凹坑。如图6(c)、图6(d)所示,当酸洗进行到20 s时,氧化层表面疏松锈层已除去,内外壁高温氧化层上层破碎的粒状形貌显现,局部粒状高温氧化层开始呈现剥落的趋势,内壁高温氧化层相比于外壁分布有更多的细微裂纹。如图6(e)、图6(f)所示,在酸洗进行到30 s时,内外壁大部分基体均已经暴露出来,内壁所暴露基体面积大于外壁,仍未被酸洗除去的高温氧化物嵌在基体中。如图6(g)、图6(h)所示,酸洗60 s时,内壁仅残留少许高温氧化层,而外壁凹坑处仍可见残留较多的高温氧化物。直至90 s时外壁凹坑内氧化层基本被酸洗除去,酸洗后可见外壁凹坑较大,且内分布大大小小的麻坑,此时内壁酸洗后所呈现形貌相对于外壁酸洗后较为平整,内外壁上均观察到少量细小的高温氧化物内嵌于基体中。

(a)

酸洗过程中,氧化层酸洗失重量实验结果与其形貌变化观察情况符合,在酸洗前期氧化物表面看不到裂纹,是由于酸洗初期表面的锈层将破碎的高温氧化层覆盖,酸洗液会优先与覆盖在高温氧化层上的锈层发生反应,由于锈层α-FeOOH结构较为疏松,酸洗过程较快,在酸洗的前10 s即反应完成,而在10 s至20 s时酸洗失重量不大,是由于酸洗液刚开始与高温氧化层相接触,高温氧化层Fe3O4是一种很致密和耐蚀性强的氧化物,导致酸洗失重速率较小。20 s后内外壁酸洗失重量呈现明显的增长,是因为酸洗液通过高温氧化层中存在的裂缝,使得颗粒状高温氧化层脱落,在此过程中,内壁相比于外壁高温氧化层更为破碎,为此内壁酸洗失重速率快于外壁,酸洗过程同样也存在渗透与基体接触反应发生置换反应,产生氢气,在氢气气泡上升过程存在搅拌作用,使得高温氧化层片状剥落行为加强,从而也加速氧化层的脱落。此外,后期外壁氧化层的酸洗时间明显长于内壁,是因为外壁凹坑缺陷中高温氧化层较厚,高温氧化层越厚越不利于腐蚀的进行,从而外壁相比于内壁在60 s时凹坑内仍旧残留大量高温氧化层,直至90 s时才被除去。

2.3 内外壁酸洗动电位极化曲线对比

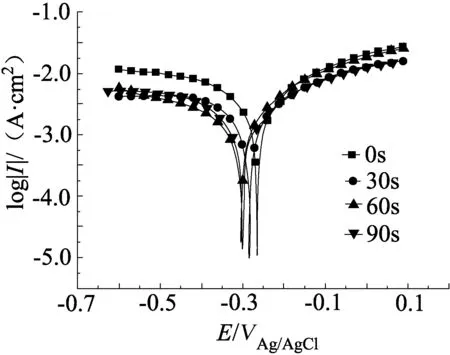

图7为不同酸洗时间测得的内外壁氧化层动电位极化曲线图,所得的电化学参数有腐蚀电流(Icorr)、阳极反应斜率(ba,b)、阴极反应斜率(bc、b)、腐蚀电位(Ecorr),数值如表2所示。可以看出,内外壁氧化层不同酸洗时间下的阴极斜率均明显小于阳极斜率,内外壁酸洗过程电极反应主要受阳极控制,且不同酸洗时间下的内外壁极化曲线在阳极区均未出现明显的钝化现象,表现为活性区腐蚀,表明酸洗阳极溶解反应进行很快。随着酸洗时间的增加,内外壁自腐蚀电流密度呈现递减趋势,这是因为随着酸洗的进行,氧化层不停与盐酸进行反应,随着氧化层的减少,溶液中的氢离子也在不停被消耗,酸洗腐蚀速度不断降低。

(a)内壁

由表2的数据可知,内壁酸洗0 ~60 s时自腐蚀电流呈递减趋势,60 s和90 s时的自腐蚀电流密度变化不大,这是由于内壁氧化层较为破碎,酸洗过程进行的很快,在60 s时氧化层基本除去,电位稳定在-0.301V左右。外壁在0~90 s时候自腐蚀电流始终呈现递减趋势,这是由于外壁在酸洗的过程中,镶嵌在凹坑内的氧化层较难除去,酸洗溶解反应在不停地进行。电化学所测得规律与酸洗失重规律相符,表明通过电化学动电位曲线可以作为判定内外壁是否完全酸洗的手段。

3 结论

(1)X80管线钢在高温处理过程中内外表面均会形成致密的高温氧化层,主要由Fe3O4组成,在长期储存或运输中内外高温氧化层表面均因潮湿环境等产生锈蚀,形成了疏松的锈层,主要由α-FeOOH,γ-FeOOH,Fe2O3组成,以上两者构成了管线钢的内外壁氧化层。

(2)外壁凹坑缺陷并非是高温氧化层的压入形成,其形成原因是原先管坯表面不平整,在高温轧制加工过程中,轧辊在旋转带动管坯前进的同时下压管线钢外壁面,轧辊与弧形管线钢外壁接触面小,凹坑并不能被完全挤压填平,从而外壁存在凹坑缺陷。

(3)内壁上层高温氧化层相比于外壁破碎程度更为严重,内壁存在更多的细微裂纹。外壁凹坑中生成的高温氧化层会往凹坑中心堆积,为此所形成的高温氧化层凹坑中间区域厚度最厚,往凹坑边缘厚度越薄,最厚达到130 μm。

(4)酸洗初期内外壁表面疏松锈层优先除去,酸洗液通过高温氧化层中存在的裂缝,使得颗粒状高温氧化层脱落,内壁相比于外壁高温氧化层更为破碎,为此内壁酸洗失重速率快于外壁,同样也存在渗透与基体接触反应,使得高温氧化层片状剥落行为加强,从而也加速氧化层的脱落。

(5)电化学动电位曲线可以作为判定内外壁是否完全酸洗的手段,内壁酸洗0 ~60 s时自腐蚀电流呈递减趋势,60 s和90 s时的自腐蚀电流密度变化不大,在60 s时氧化层基本除去,电位稳定在-0.301 V左右,外壁在0~90 s时候自腐蚀电位始终呈现递减趋势。