煤炭表面改质机在西曲矿选煤厂的应用

吴 鹏

(西山煤电 西曲矿选煤厂,山西 古交 030200)

0 引言

目前,浮选前的搅拌调浆设备大多采用矿浆准备器或预处理器,这些设备仍然沿用20世纪80年代的技术,现有调浆方法和技术难以全面满足微细粒煤泥所特有的高分散、强活化、高效碰撞接触的要求。中国矿业大学借鉴国内外先进经验,对高效调浆方法进行了系统的理论研究,通过对流场进行优化设计,将调浆方式与矿浆体系相耦合而开发出了BGT系列新型高效调浆设备,并取得了国家知识产权局授权的发明专利。西曲矿选煤厂采用BGT系列新型高效调浆设备进行了多种工业规模对比试验,取得了良好的效果。

1 BGT表面改质调浆机及其工作机理

BGT系列表面改质高效调浆机是针对高微细粒煤泥所凸显的高灰、难浮、选择性差以及细泥覆盖的特点,通过对流场进行优化设计,将调浆方式与矿浆体系相耦合而开发出的一种新型高效调浆设备。针对不同煤质可提供适宜的多段强制混合高剪切参数,使其发挥药剂的乳化作用和表面改质作用,达到“充分接触”与“有效粘附”,进而改善煤的疏水性和可浮性,提高了难选细粒矿物浮选分离精度和回收率。

乳化作用是指一种液体以极微小液滴均匀分散在互不相溶的另一种液体中的作用。在改质调浆前端较短时间的高强度剪切力可以使浮选药剂迅速实现超细分散。表面改质作用是指设备所提供的高剪切力和强紊流流态使颗粒与药剂之间具有了更高的碰撞和摩擦概率,能对煤粒产生如下表面改质作用:①使粘附在低灰煤粒表面上的高灰细泥强制剥离;②使原来疏水性差的煤粒暴露出新鲜的疏水表面;③使水化膜变薄,有利于吸附捕收剂。从而改善了煤粒的可浮性和选择性,提高了浮选精煤质量。

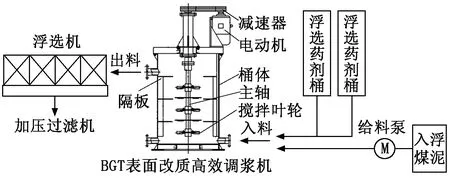

BGT系列2500型表面改质调浆机采用立式布置,直径为2 500 mm,主要由搅拌桶体、主轴、搅拌叶轮、隔板、电动机和减速器等部件组成。矿浆和浮选药剂同时自调浆设备桶体下部给入,药剂由下层搅拌桨产生的负压吸入下层搅拌区域,被高速叶轮和周围强湍流液体分散为微细油滴;矿浆逐级进入各调浆室,经过各级涡轮式搅拌桨和剪切盘附近的高湍流区域,被强制分散、擦洗,同时与分散完全的捕收剂油滴充分混合接触碰撞,在颗粒表面充分改质后,矿浆从槽体上部出料口排出,依靠重力自流进入浮选机或者浮选柱等分选设备,如图1所示。

图1 BGT系列表面改质高效调浆机工作系统图

2 工业试验概况

工业规模试验采用BGT系列2500型表面改质高效调浆机作为高强度调浆设备,对浮选入料中的颗粒进行表面改质。选择与BGT 2500型表面改质高效调浆机匹配的驱动电机为Y250M-4型,满载转速为1 480 r/min,匹配减速机为B2HV5-11.2型。对比设备为现西曲矿选煤厂所用的XY3000型矿浆预处理器。

3 试验结果及分析

3.1 浮选效果提高与药剂消耗降低分析

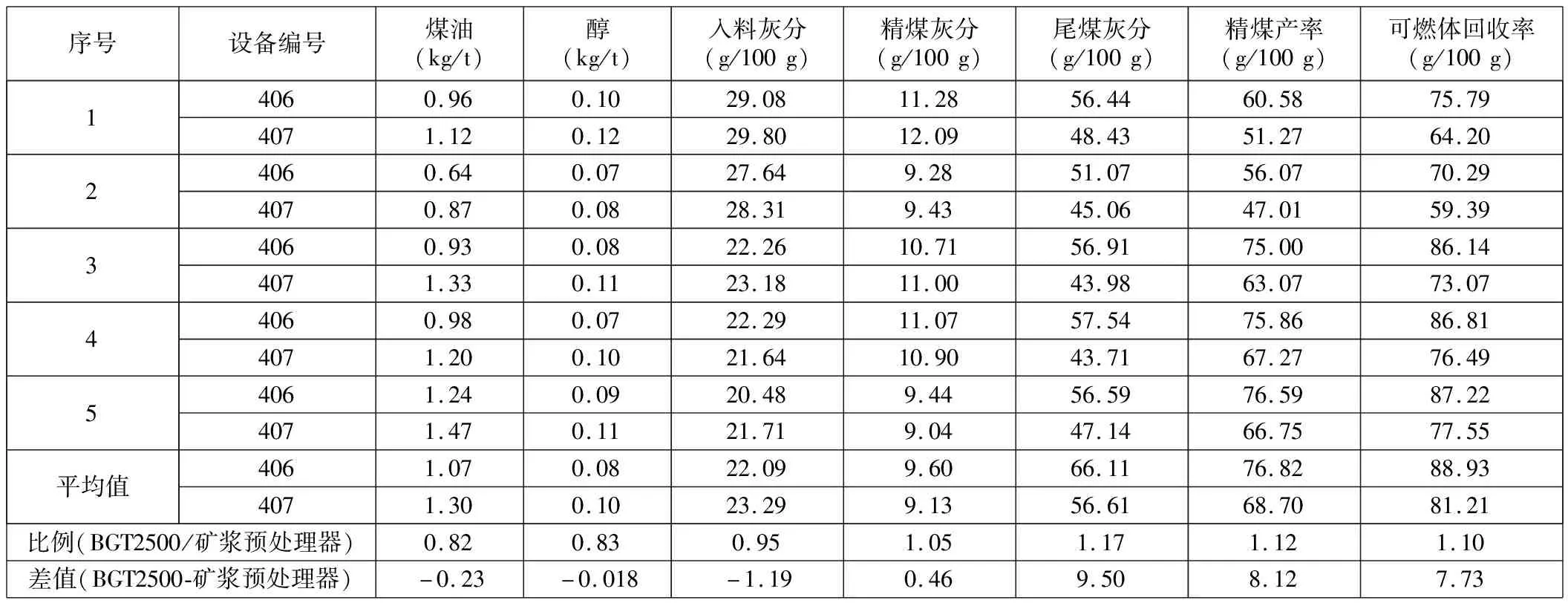

西曲矿选煤厂应用BGT表面改质高效调浆机前后浮选效果对比数据见表1(406为BGT表面改质机对应浮选机、407为矿浆预处理器对应浮选机)。

从表1可以得出:在满足现场对浮选精煤灰分要求的前提下,应用BGT表面改质高效调浆机能使浮选尾煤灰分大幅提高,约为9.50个百分点;浮选精煤产率增加8.12个百分点;可燃体回收率增加7.73个百分点;捕收剂和起泡剂(一般为煤油和醇)耗量分别节省0.23 kg/t和0.02 kg/t。所以,从西曲矿选煤厂的应用效果分析可以得出,对于此阶段浮选入料,采用高强度调浆技术可以显著改善浮选入料中煤泥颗粒的表面性质,有效提高浮选尾煤灰分和精煤产率,大幅节省浮选药剂耗量。

表1 表面改质调浆机与矿浆预处理器对比试验结果

3.2 浮选速度提高分析

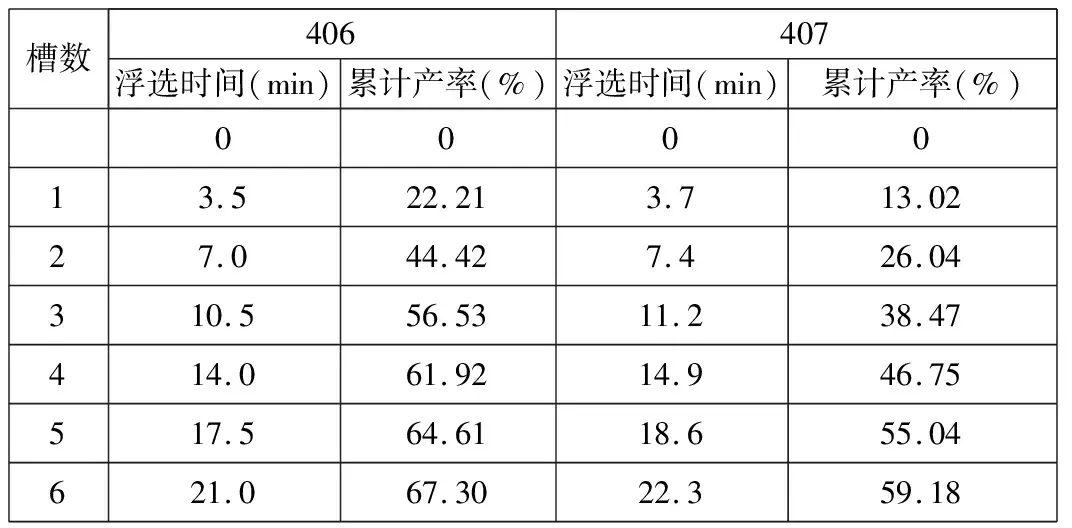

通过对现场采用表面改质技术和常规预处理技术处理后,对所对应浮选机单槽矿浆涌出量核算,测得各槽精煤产率与浮选时间的关系如表2所示。

表2 浮选时间与精煤产率的关系

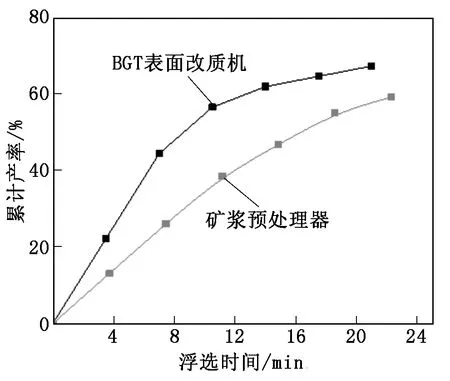

通过计算和统计单位时间内各槽浮选精煤产率与总浮选产率的比例,得到图2,可以分析得到,经过表面改质处理后,特别是在浮选进行的初期(12 min之内),煤泥颗粒的浮选速度得到明显的提高,明显高于传统矿浆预处理器处理后的煤泥,说明表面改质处理有效地改善了煤泥颗粒的可浮性。

图2 表面改性处理前后浮选产率与浮选时间的关系对比

4 结论

依据上述试验得出的技术指标,按照入洗原煤3.0 Mt/a,其中入浮煤泥含量25%计算,采用BGT表面改质机之后,预计浮选精煤产量增加6万吨/年,药剂用量减少187吨/年;由于设备运行功率的增加,由此造成耗电量每年增加23万千瓦时;尾煤产量预计每年减少6万吨。综上,如果西曲矿选煤厂浮选系统全部进行表面改质调浆技术改造,则合计每年可以创造经济效益将近七千万元。以目前改造其中1台矿浆准备器,即约占浮选系统总处理量的1/4规模计算,则每年预计可以增加经济效益近两千万元。

本项目实现了科研成果的高效转化,完成了工业化应用并取得了明显的效果。研发设计的表面改质调浆机,有效弥补了现有预处理设备药剂利用率低、表面改性效果差的缺点,实现了炼焦煤资源的深度分选,有效提高了浮选作业的精煤产率,显著降低药剂耗量,达到了提效降耗的目的,每年为企业创造数千万元的经济效益。